摘要:影响滚动轴承寿命的关键因素之一是轴承运行时的温度,为此,温度也就成为检测轴承运行状态与重要参数。随着自动化检测技术的发展,轴承温度智能化测量也就成为动态监控轴承温度技术发展主要方向。本设计从硬件、软件及安装三个就滚动轴承实时温度智能测量系统设计进行了分析,以期为滚动轴承实时温度智能测量系统实现提供一个可行的技术框架。

关键词:滚动轴承; 温度; 智能测量系统;

0 引言

随着旋转机械设备运行速度、负载程度及设备加工精度要求的不断提高,对其支撑的轴承运行质量要求也随之提升。具体而言,运行速度加快、负载程度加大也就增加了支撑轴承的转动速度和轴承成熟的载荷,二者的改变也就影响了设备加工精度。二者改变的直接影响因素就是提升了滚动轴承的工作温度,故,监控轴承的工作温度也就成为评价轴承工作质量的关键要求。为了监控滚动轴承工作温度,其实时温度测量成为轴承企业或使用厂家关注的问题[1],王方哲等人[2]提出了滚动轴承内圈温度无线监测技术设想。随着智能检测技术的发展,温度智能测量装置已得到广泛研究和使用[3,4],这也就为滚动轴承实时温度智能测量系统设计与实现提供了技术原理知识和实践的可行性。

1 硬件系统设计

1.1 系统原理设计

滚动轴承实时温度智能测量系统工作原理:首先由温度传感器AD590在轴承外环上探测到变化的温度,并通过的线性关系转变成电压,接着送进滤波器把信号放大,从而使电压信号稳定,最后要把信号经A/D转换器(ADC0804)、单片机(AT89C51)处理出来,显示在三位数码管上。

在使用AD590测量物体温度时,要把其整体当成一个恒流源,在它的两边连接上直流电源,它的工作电压一般是5~30V。然后在其输出端的方向上串联一个恒值电阻,1kΩ的即可,那么此时流过电阻两端的电流将会和被测物体的温度成正比,电阻两端的电压信号约为1m V/K。

1.2 AT89C51设计

89C51的复位电路如图1所示:通过对相同型号单片机资料的研究,把一个电容(22u F)与电阻(2K)串联,电容上接一个正极电源,电阻下接地,和第八、十九引脚组成复位电路。单片机(AT89C51)的+5V电源由39引脚引入,第19引脚接地,时钟振荡电路由12Mhz晶体振荡器和第17引脚与第18引脚之间的两个20p F无极性电路组成。

图1 AT89C51复位电路原理图

2 软件系统设计

2.1 主程序

如图2所示,首先给系统通电,开始复位清除显示屏,接着启动A/D转换器(ADC0804),接收来自温度传感器(AD590)探头检测到的信号,通过转换器的模拟电压信号被转化成二进制数字信号后,再把二进制转换成十进制,最后在显示屏显示出来。ADC0804执行转换输出为二进制,但对于接下来数码管的显示,需要转换成十进制才可以,所以接下来是我们执行的关键。经查询资料,本研究我们使用的放大器是放大五倍的A3放大器,所以可得最高测量温度为5.0v/5=1.0V,即100℃。又查询资料了解到ADC0804的最大转换值为FFH(255)。由公式255*x=100可得,x=0.4,那么得数要先乘以4并除以10。十进制转换调整过程为ADC0804(二进制)→AT89C51(十进制)→乘以4→显示。

图2 主程序流程图

2.2 程序实现分析

2.2.1 程序的主体实现

通过AD590测得基本温度信号转换成微弱电压信号,经运放器放大发送到A/D转换器(ADC0804)中,可以直接控制读取信号的两个端口(/rd与/wd),即可读取经转换化后的二进制信号。此时设定程序控制信号的刷新时间,时间定位50ms为一个循环,系统会自动检测并与设定的温度阀值比较,即此时温度<设定值,p2.1置为0,此程序归入判断子程序中,并在此基础上加入定时器T0。另外还要设置一个下限值,当然设置程序也同上类似,把二进制转换成十进制进行比较。

数码管显示部分:方式采用实行动态扫描,当p1口收到发送来的数据时,会控制相应数码管中的三极管导电,用来显示相应的数字字符(p2.4,p2.5,p2.6轮流置为1)。

2.2.2 程序的具体实现

(1)主程序循环部分。

启动A/D转换器(ADC0804)开始执行命令/wr=0。把片外存储器中R0地址中的内容发送来实现,当执行此语句时,把/wr置为0,接着输送数据到p0口。设置按键“*”为显示设定值温度子程序,接着设置何时读取A/D转换器(ADC0804)的数据子程序,当电压信号转换完二进制信号后,由INTR发出低脉冲为信号,即为读取信号。

(2)初始化。

ADC0804启动运行,转换数据,执行指令/wr=0,输出P0。检测有无按键,使用按键转显示程序。判断转换结果,完成发射低脉冲信号,AT89C51接收信号,开始读取。调用二进制转换程序,结果存30H,31H。

(3)设定温度子程序。

把存储在30H,31H二进制数字码用调整指令转换成十进制。

(4)二进制转换成十进制子程序。

调用33H,34H进行十进制转换。

(5)显示子程序。

暂取寄存器R1地址调用,为了快速执行,P1.5=1,并维持P1口低四位,显示出十位数,个位数同理显示。为了数码管可以清楚的观察显示出的温度,设置延时时间(这里设置为1.5ms)。

(6)T0中断子程序。

中断子程序被执行后,系统默认加载初始值,接着把此时的十位数据与上次测量得出过的数值进行比较。因此当系统判断出此时显示的温度值大于系统设定值之后,P2.1=1,反之清零,然后中断执行返回。个位数同样如此判断。

3 传感器与轴承连接设计

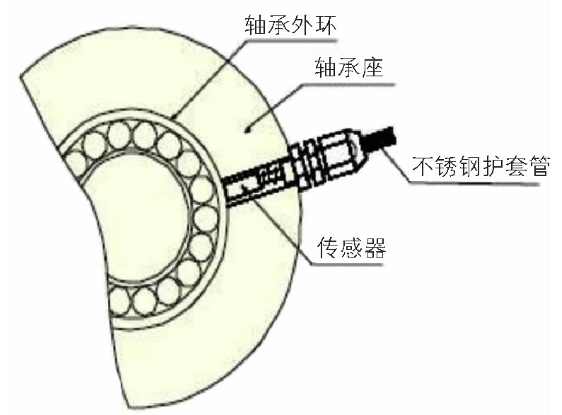

如图3所示:轴承外环与轴承座之间垂直区域钻入小孔,并攻丝,把改良过探头拧入钻好螺纹的小孔中。目的是使温度传感器的探头,能够准确稳定接触到轴承外环上,保持稳定不动,引线接在不锈钢护管内,以此来保护温度传感器在工作时,不因线材问题影响其工作。轴承座与外环之间应进行长度测定,测量好长度打孔,选择合适长度的探头,最后把改良过的温度传感器探头拧入轴承座小孔中,进行固定。

图3 轴承与温度传感器安装示意图

4 结语

滚动轴承实时温度智能测量系统设计是对轴承温度的实时检测,以防止轴承温度过高产生故障,从而导致生产停滞,效率降低。同时也为检测维修人员提供了技术上的支持,可以让他们准确、快速的找到故障点,进行快速维修。未来还将在轴承上加以修复功能,以更加突出“智能”的作用,虽然目前还未研究出,但是未来会逐步实现对人力的解放,进入智能化的时代。

参考文献

[1]李艳超,杨兵华,刘欢,等.基于红外技术的滚动轴承温度场测量系统[J].轴承,2020(9):63-66.

[2]王方哲,朱永生,闫柯,等.滚动轴承内圈温度无线监测技术[J].机械工程学报.2018(22):8-14.

[3]李晓磊.智能温度测量系统设计[J].电脑与电信,2019(6):29-33.

[4]李国鸿,郭海东,左思佳.航空发动机排气温度测量通道故障智能检测方法研究[J].测控技术,2019(12):60-65.

以CC2530为基础对无线温度传感器网络进行设计,能够使无线温度传感器网络的性能得到进一步的优化,这对于工艺领域的发展具有至关重要的作用,因此,相关领域必须要对该项内容进行深入的研究,使其能够在现代社会发展中发挥更大的作用。...

通过对比国内外研究状况,从制作材料及结构、传感器与柔性衬底材料的结合方式、应用现状等方面介绍了柔性温度传感器,并对柔性温度传感器今后的发展趋势进行了展望。...

本文利用开关电容放大器,将惠斯通电桥温度传感器输出的弱电压信号放大,然后经过Sigma Delta ADC和数字滤波器转换成数字信号,最后通过I2C输出16 bit的精确表征温度的数字信号。...

本文在充分调研的基础上,论证分析了行驶温度记录仪在冷链运输过程中所起到的重要作用,对其应监测的冷链运输相关指标进行分析,并研究了各指标的检测评价方法进行研究,为冷链市场健康发展提供了良好的保障作用。...

通过对食品物流保鲜中的无线温度传感器的传输方式、信号输出方式以及封装形式进行整理,发现当前无线温度传感器的应用较为广泛,但受到无限温度传感器本身技术的限制,其应用深度受到了限制,未来将通过无线温度传感器技术革新,向多指标传送、可视化、智能化...

本文设计的基于物联网平台的温度和照度远程测量系统完全可满足智慧农业的发展需求。实验测量数据显示,该系统在-10~85℃范围内的温度误差为0.5℃,照度精度为1 Lux,整体精度较好,达到既定要求。 参考文献...

由监测数据可见,外部温度的变化对路基内部温度的影响随着深度的增加而减弱,且不同深度温度峰值出现的时间不同,说明热量在路基内的传播不仅伴随着能量的消耗,且传递具有滞后效应,传递至0.55m处滞后约14小时,传递至0.83m处滞后约22小时。热量在路基内的这...