摘要:变频技术在风机、水泵节能工作中具有重要的作用, 随着变频技术的发展和完善, 高压变频技术日趋成熟, 对高压大功率负荷设备的节能工作, 具有举足轻重的作用。通过实施风机、水泵的高压变频节能技术改造, 可实现大幅度节能, 无论是从经济效益还是社会效益, 均有显着的成绩。

关键词:高压变频; 节能; 风机;

0、前言

习总书记指出, 腾笼换鸟、凤凰涅盘, 实质意思就是说新旧动能要转换, 再往前走必须要进行结构调整、转型升级, 新旧动能转换要衔接好。山东省省长龚正在十三届人民代表大会山东代表团的会议上指出:“山东坚持腾笼换鸟, 努力转变经济发展方式, 提高经济发展质量和效益。”积极开展新旧动能转换, 以往靠高能耗来发展经济的方式向低碳节能发展经济的方式转变, 既是企业的义务, 也是企业承担的责任。对于传统行业来说, 积极推广应用新型节能技术, 既是提效降耗的内在举措, 也是迫在眉睫的社会压力, 对于转变经济发展方式来说具有重要的作用。

风机、水泵在传统工业企业中随处可见, 以淄博铁鹰钢铁有限公司为例, 公司的主要产品为球团矿, 生产线6k V高压风机有6台, 合计负荷为2580k W, 年用电量为1400万k Wh左右, 节能潜力及节能效益巨大。通过高压变频节能技术的推广应用, 实施风机高压变频技术改造, 既能取得巨大的节能效益, 又能提高风机设备的可靠性, 因此, 公司制定了风机高压变频技术改造计划, 并逐步实施风机高压变频技术改造。

1、循环风机高压变频技术改造

1.1 循环风机简介

循环风机用途是从回转窑及环冷机抽取热风, 用于链篦机生球加热, 共有2台, 电机为6k V、355k W高压电机, 实际月用电在24万k Wh左右, 风机转速百分比在35%左右。

1.2 循环风机高压变频技术改造方案

根据循环风机工况实际, 提出高压变频技术改造指标, 并通过合理选型采购2台高压变频器, 用于循环风机高压变频技术改造。

1.2.1 设计指标

(1) 变频系统采用高-高方案, 拓扑结构采用功率单元串联方式, 无需外置或内置升压变压器、输出滤波器及类似变压环节, 变频器可直接输出0-6k V电压;

(2) 变频器必须满足电网瞬时掉电, 若1-3s内来电, 系统不停机;

(3) 变频器和配套整流变压器的额定容量具备5s持续输出150%的过载能力;

(4) 变频器保护装置齐全、各模拟、数字检测和操作信号齐全。

1.2.2 改造方案

(1) 拆除风机现场液力耦合器及其底座支架, 结合电机底座数据重新设计、制作和安装电机支架, 以及对两台电机底座基础重新浇制, 实现基础牢固;

(2) 将2台RMVC5000-6/45-AT型安装在变频器室内, 并按照技术要求进行内部线路连接、参数设置等;

(3) 对变频器外部电路按产品要求敷设, 并在操作室安装好远控箱;

(4) 分模拟试车、空载试车、负载试车步骤进行试车, 满足生产要求。

1.2.3 改造效果

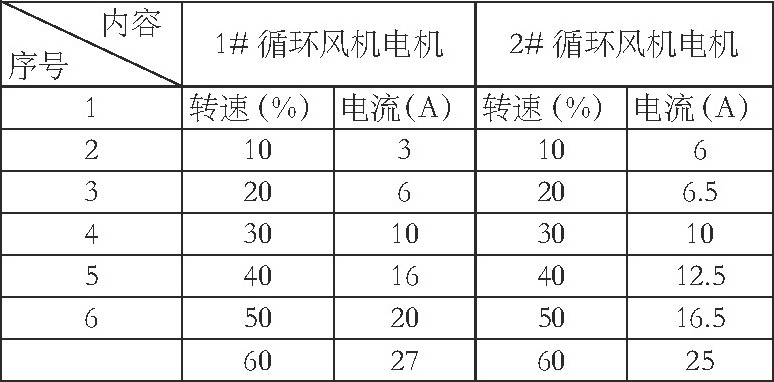

改造完毕后, 循环风机实现转速10%~100%全范围调速运行, 满足了生产需求, 高压电机运行电流同等工况下得到大幅下降, 节能效果显着。

(1) 改造后负载运行中两台循环风机运行输出电流大幅降低, 具体见表1.

(2) 变频技术改造后两台循环风机用电情况, 选取改造前后典型月份用电量进行对比, 对比情况见表2.

2、经济效益

2.1 改造成本

此项改造设备投入成本32.6万, 主要为2台变频器、2台远控箱及线缆辅材等。

2.2 效益计算

循环风机工序电单耗改造前4.84 k Wh/t, 改造后2.71 k Wh/t.从工艺操作角度考虑, 改造前风机转速35%左右, 改造后风机转速65%左右, 在循环风机负荷大幅增加的情况下, 工序电单耗下降了44%.

从实际使用来看, 循环风机高压变频改造后, 尽管因生产工艺需求导致风机负载大幅增加186%, 电单耗仍实现下降44%, 节能效果显着, 月节电9.9万k Wh左右, 月节约电费成本5.94万元左右 (电费按0.60元/k Wh) .对应年节约成本59.4万元 (生产10个月) .

2.3 改造效益

变频器可安全运行五年, 因此, 年创效为59.4-32.6/5=52.88万元。

3、总结

球团循环风机高压变频改造, 解决了原液力耦合器调速控制的制约和局限性, 避免液力耦合器故障和相应的维护费用, 提高了循环风系统的工作性能, 满了球团生产工艺要求, 实现既提高风机系统安全运行的前提下, 又大幅的降低运行成本, 成效显着。实践证明, 高压变频技术在风机节能改造中值得积极推广。