一、前言

空气锤钻井技术兼容了空气锤钻井和冲击回转钻井的优势,在国内外得到了广泛应用。在空气锤的实际使用过程中,井下钻具断裂失效的情况比较多,本文对某空气锤钻头断裂失效原因进行了分析。

钻头材质为18CrNi3MoA,原设计打孔深度为16m,但是在打孔致6m时,出现钻头断裂。断裂失效钻头的实物见图1.钻头为横断面方向断裂,由于断裂后的持续工作,断口面已经被破坏,很难找出裂纹源。在钻头颈部及钻头齿根处有长链状的剥落痕迹,见图2标注处,同时断口面未发现塑性变形区,初步推断为疲劳断裂。

二、钻头生产工艺流程

钻头的工艺流程:棒料钢材退火→下料→平端面→粗钻内孔→靠模→粗车外圆→粗车内锥孔→锪半球形孔→精车内锥孔→平长短→靠模半精车外圆→铣合金片槽→铣110°刃面→钻水孔→铣排粉槽→磨合金片→打毛刺、清洗、配片→焊接→喷砂→磨20°20‘锥面→精车裙部→磨110°刃面→细部修磨→成品检查→滚字→锥孔喷涂软金属或装衬垫→表面防锈处理(喷漆或包塑)→贴标签 装箱、入库。

三、检验情况

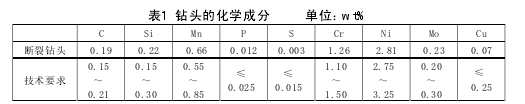

1、化学成分分析首先将断裂钻头进行化学成分检验,结果见表1.【1】

分析结果表明,钻头的化学成分符合技术要求。

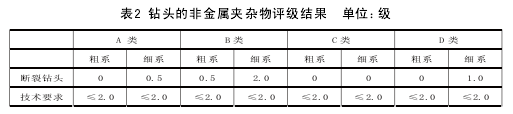

2、非金属夹杂物检验在断裂钻头上取样,按GB/T10561的最大级别法,对钢的纵向进行非金属夹杂物检验与评级,非金属夹杂物符合技术要求,结果见表2.【2】

3、金相组织在断裂钻头横向方向上取样,经磨制后、2%浓度的硝酸酒精腐蚀后观看组织在显微镜下看,钻头的内外表面均有渗碳圈存在,渗碳深度约为2.0m m左右钻头内孔渗碳圈组织为马氏体基体组织上分布有沿晶界封闭的渗碳体网络,同时钻头外表面及齿根周边、齿头渗碳处组织为马氏体基体组织上分布有沿晶界封闭的相当厚的渗碳体网络,渗碳部位有回火马氏体+渗碳体网+残余奥氏体组织,见图3.

在钻头的中间部位检验了组织及晶粒度,组织为回火马氏体,晶粒度7级组织情况见图4

四、原因分析及结论

根据钻头的生产工艺流程、外观设计、使用情况及化学成分、非金属夹杂物、金相组织和晶粒度检验结果看,造成钻头断裂的主要原因有两方面:一是钻头设计有不足,即棱角太尖;二是钻头渗碳及热处理时因控制不当,造成渗碳层组织中有残余奥氏体组织、封闭的且相当厚的渗碳体网由于在晶界处渗碳体网的存在,降低了晶界间的连接作用,使晶界变脆,致使钻头在使用时,由于承受反复的冲击载荷,将会在渗碳体网处首先出现裂纹,最终导致钻头的断裂。