在食品、饮料、日化等快速消费品领域, 包装容器瓶是这些领域主力容器之一, 可以说包装瓶的设计是快速消费品包装设计的重中之重。设计出一个好的包装瓶成为以恒的话题, 同时瓶与盖的尺寸设计也就成为这个话题中重要的一环。下面就会从三个方面来介绍包装瓶与盖尺寸设计中的技术要求和注意事项。

一、螺旋瓶与螺旋盖的设计

螺旋瓶与螺旋盖是在日化包装容器中很常见的一种瓶与盖, 下面会从三个方面来讨论螺旋瓶与螺旋盖设计的要点:

(一) 螺旋瓶与盖的关键尺寸

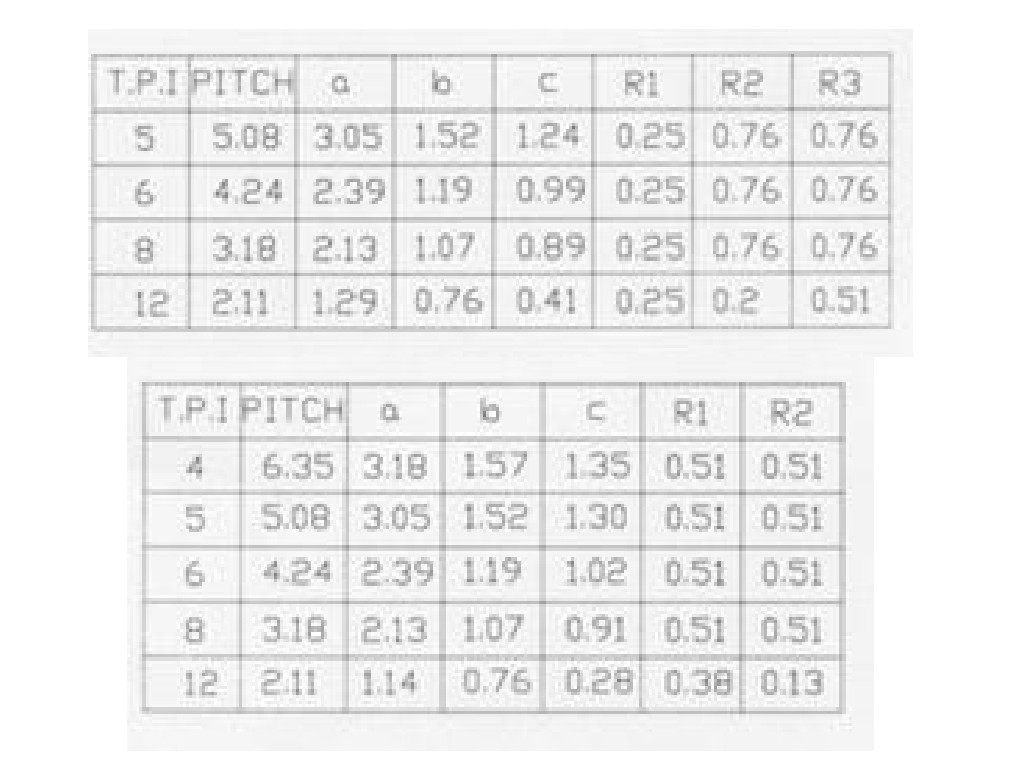

如下图1所示, 就标示出了螺旋瓶与盖的一些关键部位的尺寸。

图中瓶口处的T、E值与对应盖子的T、E值就是瓶与盖配合时的两组关键尺寸, 另外瓶口高度H值和盖子的配合深度H值的大小会影响到瓶与盖配合的间隙。

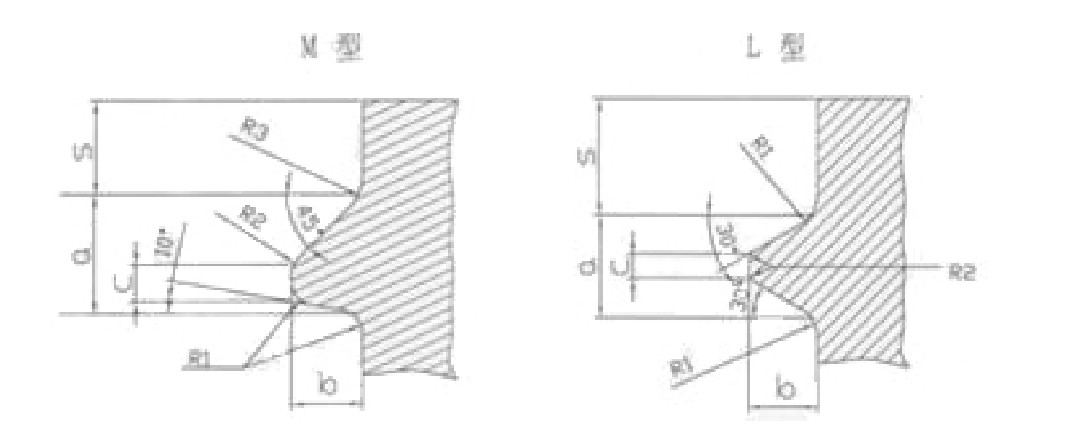

(二) 螺牙与螺纹的选择

如下组图2中所示为螺牙的两种类型 (M型与L型) 示意图, 其中图3中所列示分别是M型与L型图中重要尺寸设计数据表。一般来说, M型螺纹使用比较广泛;但是业内没有特别明确的螺纹牙型的标准, 很多公司会有自己的设计标准。具体的螺纹牙型的选择还是要根据内容物产品特性, 考虑瓶型、盖型设计以及灌装生产线的速度等。

图1 螺旋瓶与盖的关键尺寸示图

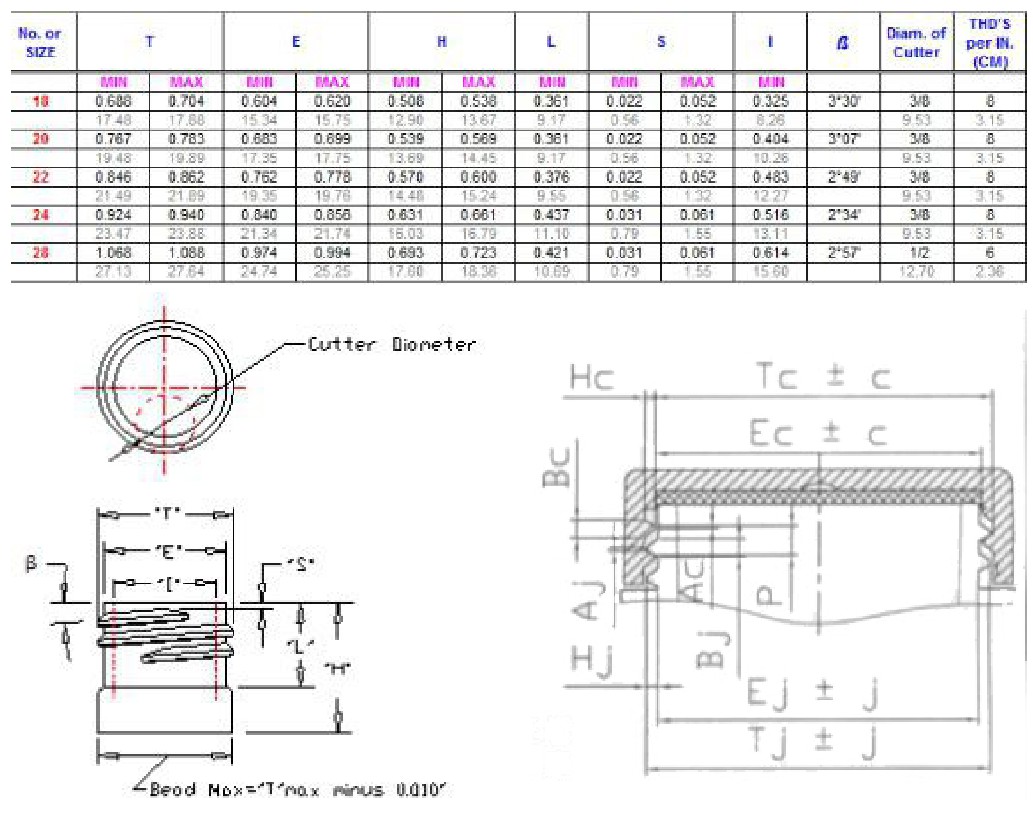

目前在国际上还是有一套使用的标准, 图4所列示即为一套常用螺纹示图及螺纹代码。

组图2 螺牙的两种类型 (M型与L型)

图3 M型与L型图中重要尺寸设计数据表

图4 常用螺纹示图及螺纹代码

组图5 某个型号的螺纹关键尺寸参考列表

通常来讲图中最左侧的400可视为一圈螺纹, 410则是一圈半, 415就是两圈螺纹, 以下组图5是某个型号的螺纹关键尺寸参考列表。

(三) 螺纹设计

螺纹设计中主要包括了螺纹径向配合间隙设计、螺纹结合度以及牙型高度设计、轴向间隙配合设计、配合扭矩设计及其他一些设计要点。下面就针对这几点展开介绍:

1、螺纹径向配合间隙设计

外螺纹间隙是指盖子T与瓶子T值的差别;内螺纹间隙是盖子E与瓶子E值的差别。螺纹配合的基本功能是配合要顺畅, 为此, 要求内外螺纹的径向配合间隙至少双边0.10mm, 如果产品螺纹部位可能会有变形或者椭圆度, 最小间隙还要考虑椭圆度的影响。

2、螺纹接合度以及牙型高度设计

螺纹接合度表示内外螺纹径向重合部分的多少, 是指瓶子外螺纹T与盖子内螺纹E的差别。为了确保没有滑牙问题, 一般至少保证接合度在双边0.8mm-1.0mm;强脱模时取小值, 旋脱时取大值。

3、轴向间隙配合设计

轴向配合间隙是指螺距P与瓶盖配合后螺牙宽度的差别, 一般轴向间隙控制尺寸要大于等于0.2mm方可。对于要求定位且有限位卡扣的螺纹配合, 由于一般其螺距较大, 导致螺纹轴向配合间隙太大, 合盖时会碰到限位卡扣。通常做法是将瓶螺纹加宽, 以减小轴向配合间隙。

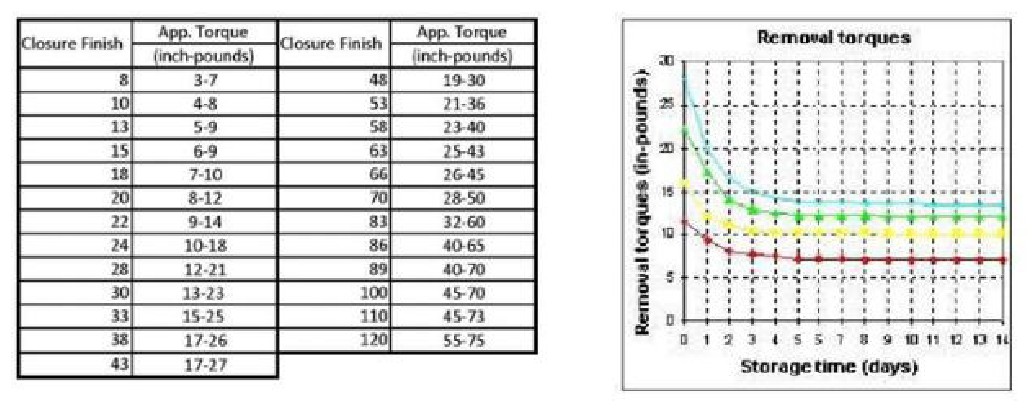

4、配合扭矩设计

螺纹配合的瓶盖, 扭矩衰退是不可避免的。业内有一些公司做过研究, 一般在一周后扭矩衰退会到达一个平稳的数值, 如下图6所示。

如果要避免扭矩衰退, 需要考虑一些特殊的设计, 比如双层盖, 加锁扣等;这在电商包装使用上非常常见。

5、螺纹设计的其他要求

除上面陈述到的四个主要设计点之外, 还会有一些其它的螺纹设计要求, 分别如下:

为保证螺纹模具的强度, 螺纹牙头应该距离端面至少0.3mm, 也就是说螺牙头起始点要保证至少0.3mm出开始。

——为保证螺纹配合可靠, 螺纹配合有效圈数至少不少于1圈, 对于双头螺纹, 每头不少于0.5mm。多头螺纹平衡性比较好, 所有头加起来配合的圈数至少保证1圈。

——当瓶颈比较小时, 为消除夹边对螺纹的影响, 可在合模线处把螺纹削平。

——为防止螺纹牙头互相干涉, 内外螺纹长度应该比实际配合长度多出1/4圈以上。

——为有利于螺纹脱模, 在满足配合要求前提下, 圈数尽可能少。

——为防止应力和脱模损伤, 螺纹牙面要有足够倒角尺寸。

——对于AS或者PS等硬而且脆的材料, 尽可能不设计旋脱螺纹;不可避免时, 牙面尽可能浅而光滑, 不能有尖角。

——强脱只适用于PP或者PE等软的材料, 牙高设计要满足脱模要求, 牙面斜度要适当加大。

二、卡口瓶与压盖的设计

卡口瓶与压盖一般应用在使用过程中瓶与盖很少分离的包装设计中, 所以卡口瓶一般会与压入式翻盖或泵配合使用。使用者在使用过程中, 只须打开翻盖的上盖或按压泵就可以轻松地使用瓶内的液体或膏体。

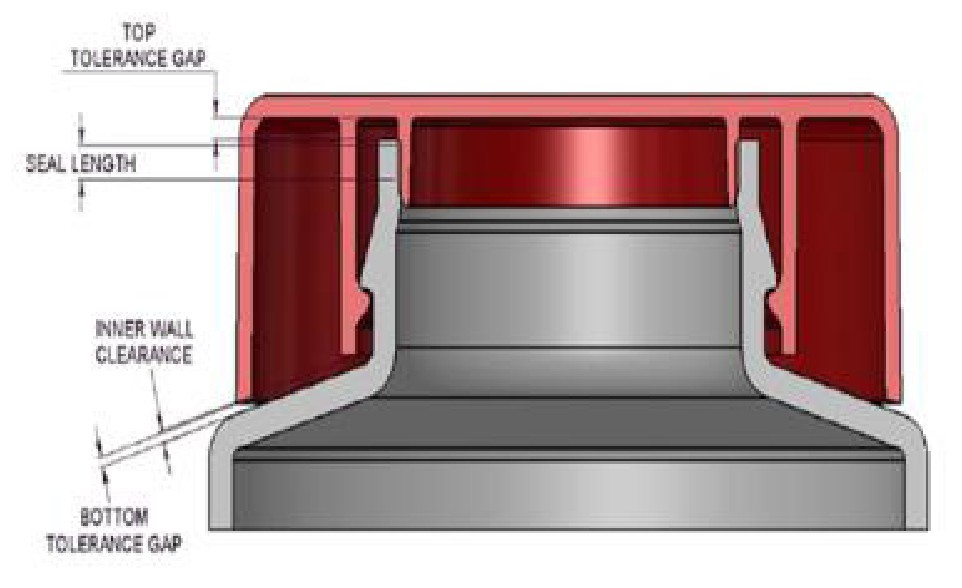

(一) 盖与瓶装配导向设计

卡口瓶与压盖设计一般要遵循压入容易、拔出难的原则。为了满足这个原则, 设计时就要考虑到合适的上盖力与拔盖力, 以及在装配前要有合适的导向设计。为了确保压盖压入的准确性, 即首先要确保盖子压入时具有良好的导向配合。如图7为常规卡口瓶与压盖装配前的示意图, 图8为卡口瓶与压盖装配后的示意图。一般情况下会利用图7中盖子A部分及瓶子B部分做导向。导向设计的原则:盖子A部分与瓶子B部分接触在前, 盖子的密封环部分进入瓶口在后, 如下图9所示。如果盖子的密封环在盖子A部分与瓶子B部分接触前进入瓶口内, 则盖子的密封环很容易被损坏而导致泄漏。有时也会利用盖子A部分下面的胶位C做预导向。所以设计结构时, 盖子卡扣与瓶子卡圈位置关系设计与密封环的长度设计要综合一起考虑, 确保符合导向设计的原则。

(二) 上盖力的设计

为了满足上盖容易, 拔盖难的这个原则, 也就意味着上盖时盖子的卡扣容易地导入瓶子卡圈中。影响上盖力的因素有:

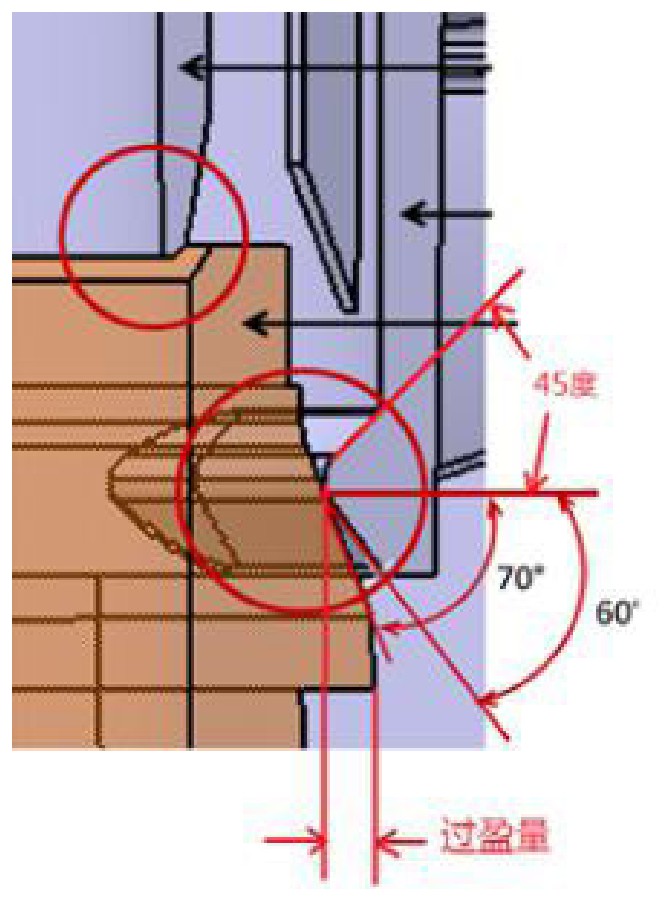

a) 盖子卡扣与瓶子卡圈的过盈量

b) 瓶子卡圈的导向斜面斜度

c) 盖子卡扣下部斜面斜度

盖子卡扣与瓶子卡圈的过盈量一般可以设计为0.5mm左右, 但也要考虑到成型工艺对尺寸的影响。瓶子卡圈的导向斜面可以设计成70度斜度, 而盖子的卡扣下部斜面设计成60度。这样在相同的瓶子卡圈直径下, 由于瓶子卡圈的导向斜面斜度大, 盖子压入瓶子时相对而言会比较顺滑, 上盖力会相应比较小。见图9。

(三) 拔盖力的设计

影响拔盖力的因素有:

a) 盖子卡扣与瓶子卡圈的过盈量

b) 瓶子卡圈的下端面斜度

c) 盖子卡扣上部斜面斜度

瓶子卡圈的下端面斜度最好是做成平面, 与轴向方向成90度。而盖子卡扣上部斜面斜度由于大部分盖子的卡扣不是通过模具上的滑块成型, 而是强脱成型。由此就限制了此斜度不能太小, 否则盖子成型脱模时, 卡扣会被拉坏。一般可以设计成45度, 具体可见图9。

(四) 盖与瓶的定位设计

由于卡口瓶一般会与压入式翻盖或泵配合使用, 很多情况下盖、瓶间有方向定位要求。一般情况下, 翻盖或泵的开口会对准瓶子的正面或侧面;所以盖子上可以设计定位筋而瓶子上设计定位挡块, 当盖子的定位筋与瓶子的定位档块接触, 再进行压盖的动作。这样就可以确保盖子与瓶子定位要求, 当然也有利用盖子外形与瓶子外形设计配合来定位, 具体可见图10。

三、瓶&盖的密封设计

(一) Liner式密封

此类密封方式是常见的密封方式, Liner组装在盖子中, 与瓶组装后依靠瓶口顶部压缩liner进行密封。一般是用在螺纹瓶与螺纹旋盖上较多, 卡口瓶很少单独使用liner提供密封作用。Liner的选择主要考虑如下因素:密度、硬度、压缩比、恢复比、厚度….。在实际应用中, 大部分情况下可以通过选用不同类型的liner来解决密封问题, 只是瓶&盖间隙或扭力会有不同。

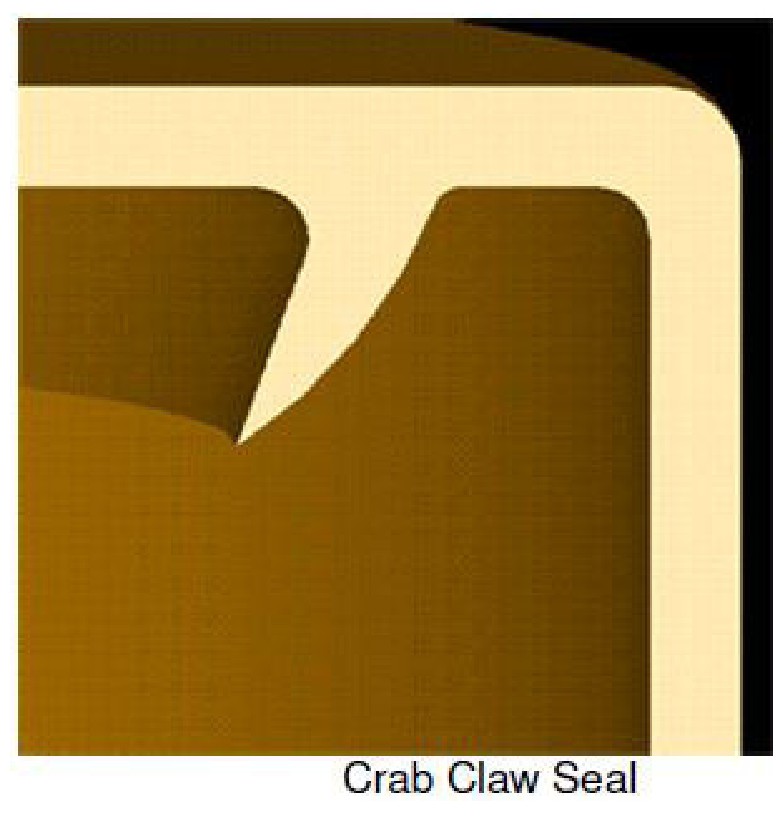

(二) 蟹爪式密封

有时瓶与盖的密封区域很小, 以至垫片不能正常组在盖子内, 此种情况可以考虑采用蟹爪式密封 (如图11) 。在正常的上盖时, 此蟹爪类似于垫片与瓶口顶部配合。但此类密封不适用于较大上盖力和需要重复开盖的情况, 因为较大上盖力和重复开盖有损坏蟹爪环的风险, 从而导致泄漏。同时瓶口顶面最少要有0.3mm左右的平面, 且要保证平面平整, 不能有缺口、细小沟槽、台阶、合模线等。

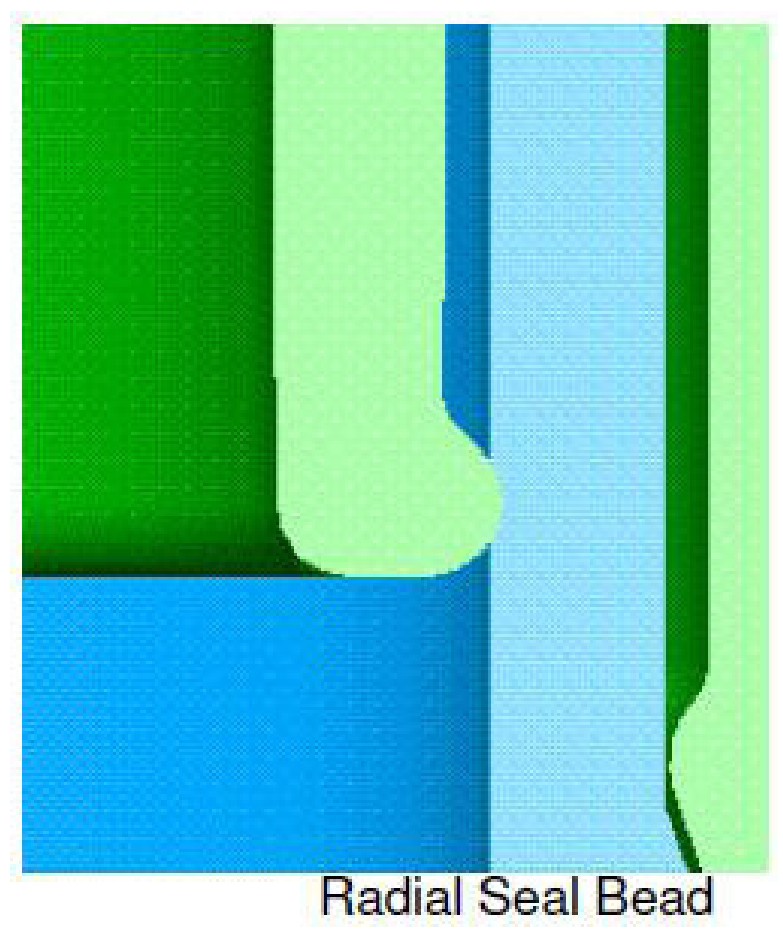

(三) 半圆珠式密封

此类密封方式常常应用在圆柱形活动密封, 现实生活中的有密封作用的按压盖经常使用这个方式, 确保盖子在活动时还能有密封功能 (如图12) 。

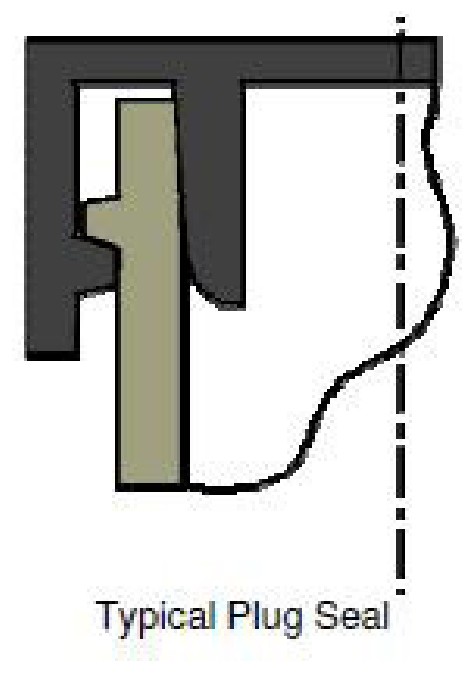

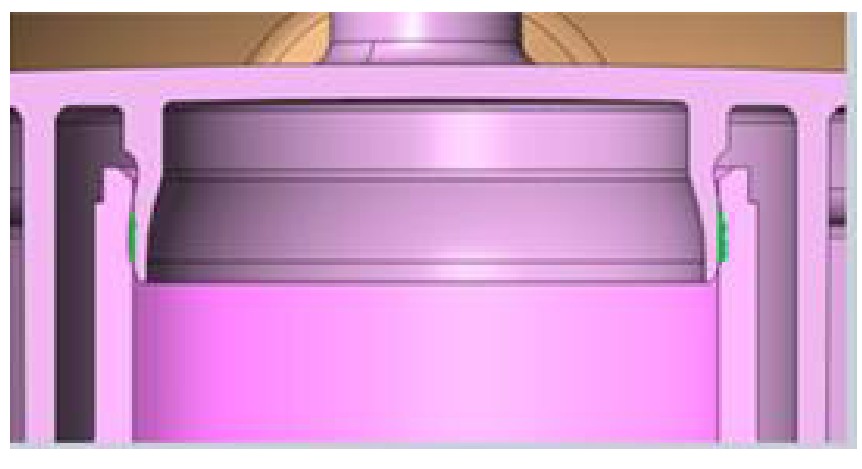

(四) 塞入式密封

此类密封方式实际应用很广泛, 通过盖子的密封环与瓶口内径的过盈量来达到密封效果 (如图13) 。由于密封环与瓶口内径接触面积较大, 即使瓶口内壁有时有细微的变形, 缺点也不会导致泄漏。但是瓶口内径表面一定保证光滑。

一般情况下, 盖子的材料为PP, 而瓶子的材料为PP、PE、PET。

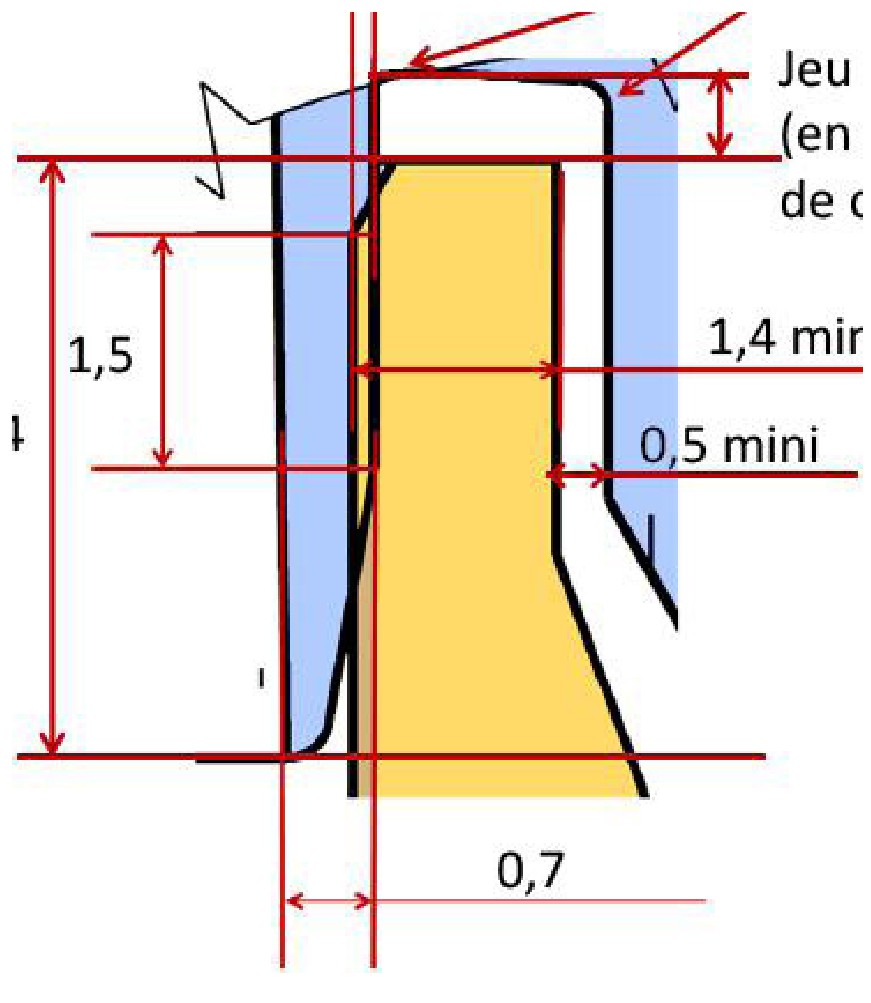

(一) 盖子密封环的设计

a、盖子密封环壁厚一般为0.7mm左右, 太厚容易使密封环的弹性不足, 太薄不易成型且强度可能不够。太薄太厚都有可能导致泄漏 (如图14) 。

b、盖子密封环由于是注塑成型, 为了能顺利的脱模且一般情况下密封环的高度不会太高, 所以拔模角度可以设计成1度, 前部分设计成30度锥度加R角过渡起导向作用。

c、有时密封环会设计成弧面式, 此方式主要应用于碳酸饮料或热灌装, 但此方式的模具加工及成型难度相应地加大了 (如图15) 。

(二) 瓶口部位设计

a、内径一般设计成0.5mm-1mm, 有45度的斜角起装配导向作用。

b、瓶口外部若有螺纹或卡环, 则其位置最少要距离瓶口顶面3mm左右。因为螺纹或卡环处瓶口内部会有轻微缩水, 与盖子密封环配合后有泄漏的风险。

c、瓶口壁厚不有太薄, 太薄会有开裂的风险。一般最小1.0mm左右。

(三) 过盈量设计

盖子密封环与瓶口内径间的过盈量是确保泄漏的重要因素, 过盈量设计要合理, 不可太大, 也不可太小。若过盈量太大, 瓶口壁会有开裂的风险。若过盈量过小, 则有泄漏的可能。另过盈量的设计也与瓶盖所用的原材料有关, 瓶子不同材料, 不同成型工艺过盈量的设计是不同。

a、PP盖子+HDPE瓶子

过盈量一般设计为瓶口内径的1.5%, 有时最大过盈量在不开裂的前提下可以设计成单边0.25mm-0.30mm

b、PP盖子+PET瓶子

由于PET瓶子容易开裂, 理论上过盈量不会太大。对于一般的膏体, 过盈量设计成单边0.1mm就可以。但对于那些易渗漏的膏体, 就要选择较大的过盈量, 一般情况下, 单边的过盈量不能超过0.2mm。但也不排除一些瓶口壁厚较厚, 膏体具有对PET材料不太敏感特性的瓶子单边过盈量可以设计成0.30mm。

4、塞入式+垫片/小密封台

有时当盖子的密封环与瓶口径的过盈量不能做大时, 且单一的塞入式密封不能完全保证无泄漏要求时, 则可以考虑增加垫片/小密封台与瓶口顶面二次密封 (如图16) 。若为增加小密封台的方式, 则要确保此小密封台一定要与瓶口顶面接触。