摘 要: 采用粉末压片法制样, 建立了X射线荧光光谱仪快速测定鹿鸣矿业钼选矿流程中的原矿、尾矿、快浮尾矿中Mo、Cu、S等3种元素的分析方法。由于钼矿石标准样品较少, 因此实验选取钼选矿流程中不同阶段且含量呈梯度的多个经湿法准确定值的样品作为校准样品建立校准曲线。将样品研磨至0.074mm以下, 采用经验系数法校正元素间的影响, 消除基体效应、粒度效应, 降低谱线重叠干扰。各元素的检出限在3~10μg/g之间, 各组分测定结果的相对标准偏差 (RSD) 在0~5.1%之间。对钼选矿流程中原矿、尾矿、快浮尾矿样品进行正确度考察, 测定值与湿法值一致。分别选取流程中原矿、尾矿、快浮尾矿样品在不同时间进行长期稳定性考察, 3个元素测定结果的相对标准偏差在0.18%~7.9%之间。

关键词: X射线荧光光谱法 (XRF) ; 粉末压片; 选矿流程; 原矿; 尾矿; 快浮尾矿;

Abstract: The sample was prepared by powder press method.A rapid determination method of three elements (Mo, Cu and S) in raw ore, tailings and fast flotation tailings in molybdenum beneficiation process of Lu-ming Mining by X-ray fluorescence spectrometry was established.Since there were few certified reference material for molybdenum ore, several samples with content gradient (the contents had been accurately determined by wet method) in different stages of molybdenum beneficiation process were used as calibration samples to establish the calibration curve.The samples were ground to below 0.074 mm.The empirical coefficient method was employed to correct the influence among elements, eliminate the matrix effect and granularity effect, and reduce the overlapping interference of spectral lines.The detection limits of elements were in range of 3-10μg/g.The relative standard deviations (RSD) of determination results were between 0 and 5.1%.The accuracy tests were conducted with raw ore, tailings and fast flotation tailings in molybdenum beneficiation process, and the results were consistent with those obtained by wet method.The samples of raw ore, tailings and fast flotation tailings in molybdenum beneficiation process were used for long-term stability investigation.It was found that the RSDs of determination results for the three elements were between 0.18%and 7.9%.

Keyword: X-ray fluorescence spectrometry (XRF) ; pressed powder pellet; beneficiation process; raw ore; tailing; fast flotation tailing;

矿石中Mo的含量一般很低, 常常伴生Cu、S等元素。鹿鸣矿业矿石中的金属矿物主要为辉钼矿、黄铜矿等, 脉石矿物主要为石英、钾长石、斜长石、黑云母等。钼选矿流程中原矿、尾矿、快浮尾矿中Mo质量分数一般在0.006%~0.250%之间, Cu质量分数一般在0.004%~0.050%之间, S质量分数一般在0.50%~2.50%之间。

目前测定钼选矿流程中原矿、尾矿、快浮尾矿中Mo、Cu、S元素分别采用国家标准GB/T 14352.2—2010钨矿石、钼矿石化学分析方法第2部分:钼量的测定[1]、GB/T 14352.3—2010钨矿石、钼矿石化学分析方法第3部分:铜量的测定[2]与GB/T14352.9—2010钨矿石、钼矿石化学分析方法第9部分:硫量的测定[3], 这些方法在分析钼选矿流程样品的组分时, 分析时间较长, 难以满足各元素的快速分析要求。因此本文提出采用粉末压片法制样[4], 选取钼选矿流程中经湿法定值后的样品作为校准样品在X射线荧光光谱仪上建立校准曲线, 对选矿流程中的原矿、尾矿和快浮尾矿中的Mo、Cu、S等3种元素进行测定。精密度和准确度实验结果表明, 本法能够满足鹿鸣矿业钼选矿流程中原矿、尾矿、快浮尾矿的测定要求, 且大大缩短了分析时长。

1 实验部分

1.1 仪器及工作条件

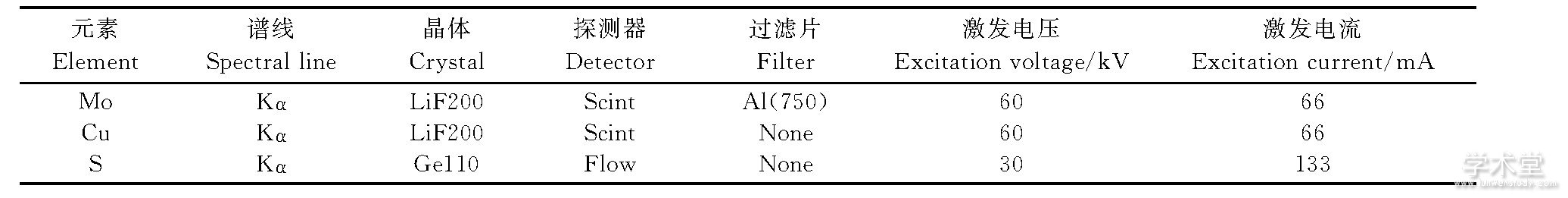

Axios系列PW4400型波长色散X射线荧光光谱仪 (荷兰帕纳科公司) :光管功率4 000W, 最大激发电压60kV, 最大电流125mA。配备16个位置 (直径32mm) 的样品交换器, dell计算机以及super Q分析软件;ZHY-401A型电动压片机 (北京众合创业科技发展有限公司) 。本法各被测元素的测定条件见表1。

表1 元素测定条件Table 1 Measuring conditions of elements

1.2 试样的制备

将钼选矿流程中原矿、尾矿、快浮尾矿样品进行烘干处理, 研磨至粒度小于0.074mm[5], 使用压片机压制成片。本法选用压力为23t, 保压时间30s。

1.3 校准样品

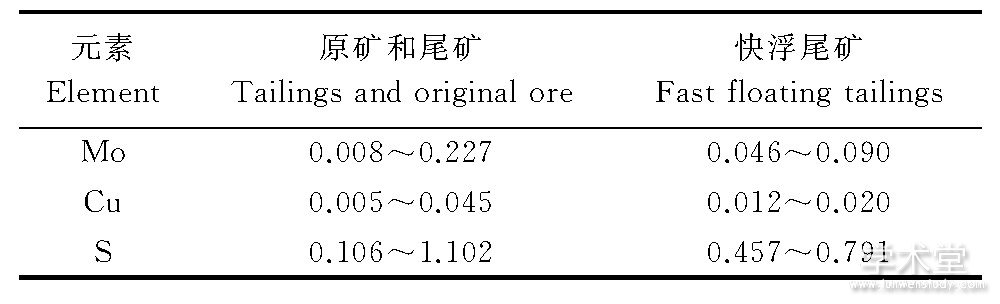

由于钼矿石标准样品数量较少, 品位覆盖不足, 且基体与鹿鸣矿业钼选矿流程样品有差异, 因此选取鹿鸣矿业钼选矿流程中多个经过湿法定值 (Mo、Cu、S分别采用国家标准GB/T 14352.2—2010钨矿石、钼矿石化学分析方法的第2部分、第3部分和第9部分) 且含量呈梯度的原矿、尾矿、快浮尾矿样品, 作为校准样品建立校准曲线。校准样品中各元素的含量范围见表2。

1.4 校准曲线的绘制

按照选定的参数和工作条件设定仪器, 对原、尾、快速浮选尾矿系列校准样品进行测定, 以校准样品中各元素的含量为横坐标、以测得的各分析元素谱线的强度为纵坐标, 参照文献[6]在X射线荧光光谱仪上绘制校准曲线。

表2 校准样品中各元素的含量范围Table 2 Content range of each element in calibration samples

2 结果与讨论

2.1 粒度效应影响

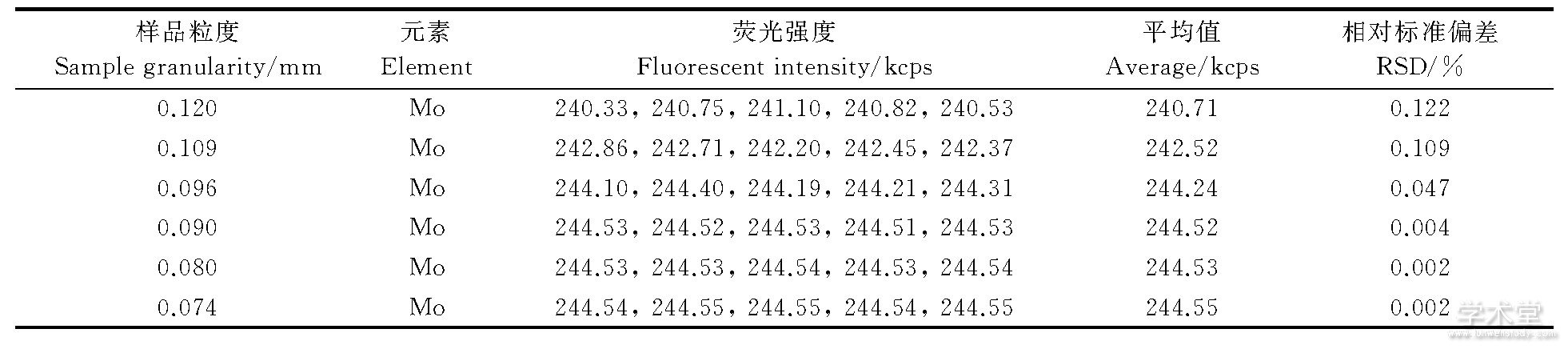

样品的粒度大小直接影响X射线在样品上的散射、吸收和激发, 对不同粒度下压片的测定效果进行比对, 发现粒度对测定结果的重复性和准确度均有较大的影响, 粒度越大得到的信号越不稳定, 测量结果越不准确。通过实验发现, 当样品粒度小于0.090mm时, 样品中具有代表性的主元素Mo的测定结果趋于稳定 (详见表3) , Cu、S的测定结果趋势与Mo一致。本法通过将样品研磨至0.074mm以下, 减少了样品的粒度效应影响。

表3 不同粒度样品的荧光强度Table 3 Fluorescent strength of samples at different granularity

2.2 矿物效应影响与校正

本法采用钼选矿流程中多个原矿、尾矿、快浮尾矿样品, 经过研磨后用湿法多次分析取平均值, 作为校准样品的参考值[7], 从而使校准样品与分析样品具有相似的结构和化学组成, 减少了矿物效应影响[8]。本法使用的校准样品主元素为Mo、Cu、S, 含有少量的Fe、Pb, 其中Fe质量分数在0.5%~3%之间, Pb质量分数在0.001%~0.030%之间, 对主元素的测定无影响。本法48个校准样品采用经验系数法来校正元素间的影响并扣除谱线重叠干扰[9]。所用仪器软件的数学校正公式为:

式中:Ci为未知样品中分析元素i的含量;Di为分析元素i的校正曲线的截距;Lik为干扰元素k对分析元素i的谱线重叠干扰校正系数;Zk为干扰元素k的含量或计数率;Ei为分析元素i校准曲线的斜率;Ri为分析元素i的计数率;N为共存元素的数目;a为基体校正因子;i、j、k分别为分析元素、共存元素和干扰元素;Zj为共存元素含量。

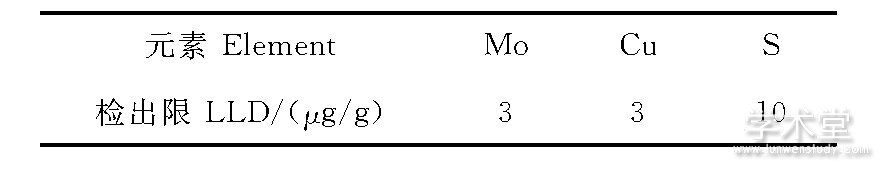

2.3 检出限

检出限和样品的基体有关, 不同的样品成分不同、含量不同, 散射的背景强度也不同, 因而检出限也不同。按照设定的测量时间和检出限计算公式 (式2) [10], 计算钼选矿流程原矿、尾矿、快速浮选尾矿样品中Mo、Cu、S等元素的检出限 (LLD) , 结果见表4。

表4 各元素的检出限Table 4 Low limit of determination for each element

式中:m为测量灵敏度 (cps/ (μg/g) ) ;Ib为背景X射线强度 (cps) ;t为背景的总测量时间 (s) 。

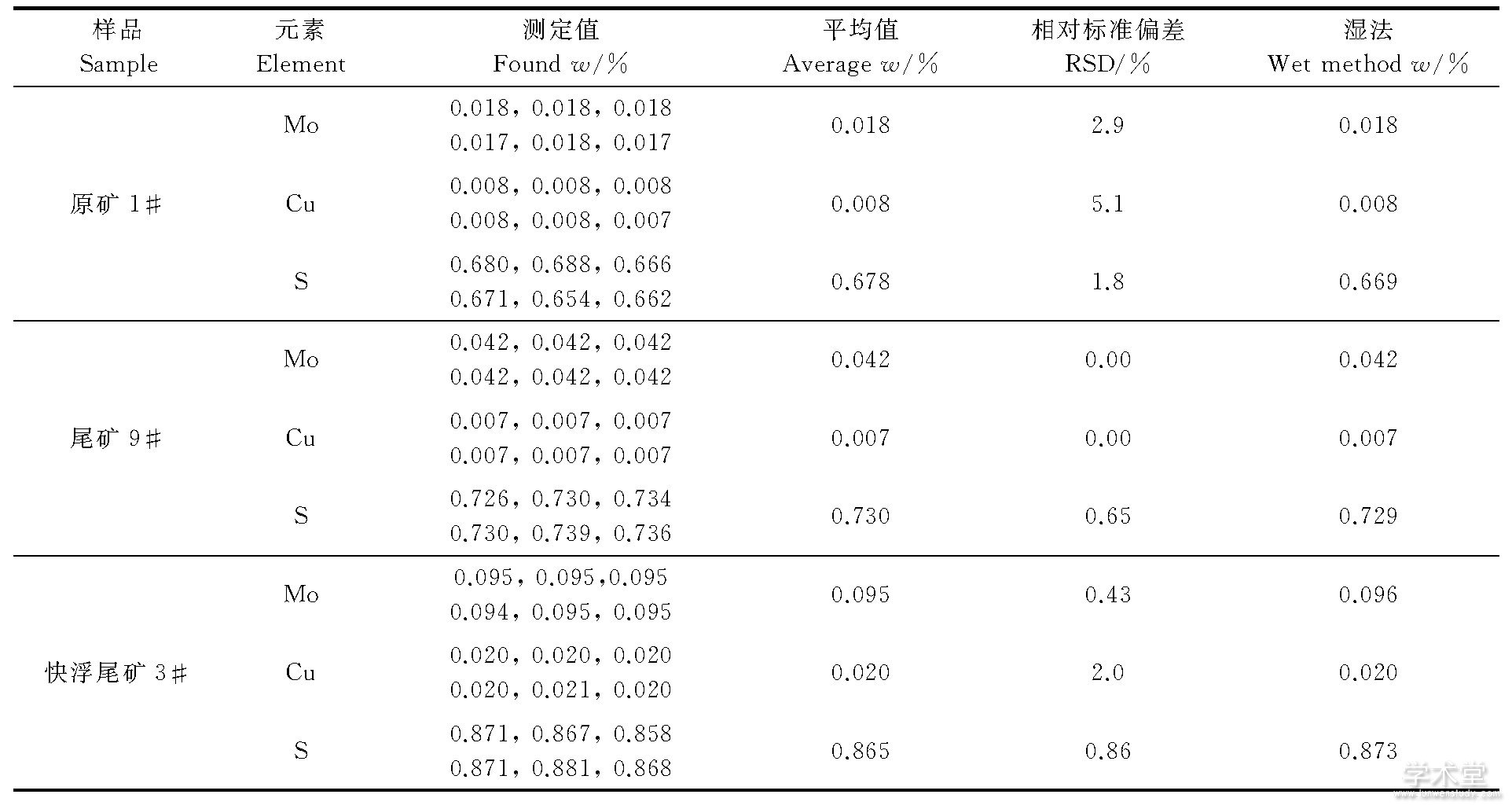

2.4 精密度与正确度试验

取钼选矿流程中原矿、尾矿、快浮尾矿样品, 经烘干、研磨后制成与校准样品一致的粉末, 压制成片后, 采用本法测定钼选矿流程中的原矿、尾矿以及快浮尾矿样品中的Mo、Cu、S 3种元素, 连续测定6次。将测定结果平均值与湿法 (Mo、Cu、S分别采用国家标准GB/T 14352.2—2010钨矿石、钼矿石化学分析方法的第2部分、第3部分和第9部分) 的测定结果进行比较, 详见表5。结果表明, 各元素测定结果的相对标准偏差 (RSD, n=6) 在0.00~5.1%之间。

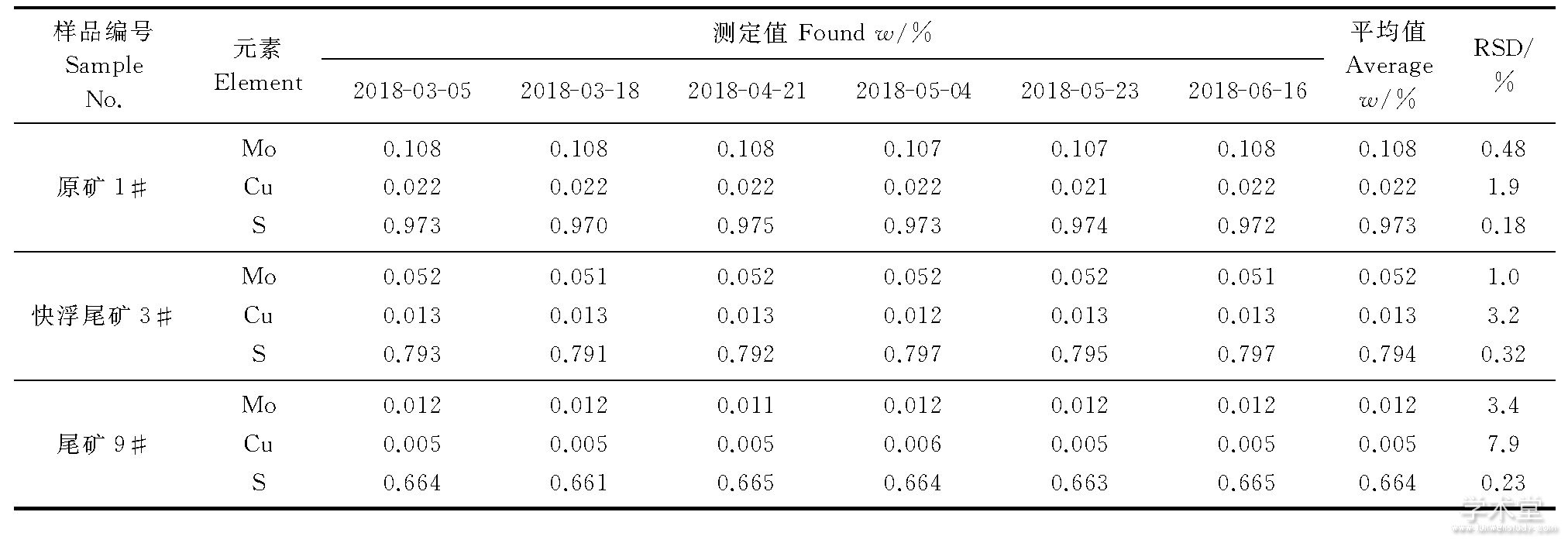

2.5 长期稳定性考察

仪器的稳定性是验证仪器及方法能否用于生产实践的关键因素, 分别选取流程中原矿、尾矿、快浮尾矿样品在不同时间测定, 相对标准偏差 (RSD, n=6) 在0.18%~7.9%之间, 见表6。

表5 原矿、尾矿、快浮尾矿的精密度与准确度试验结果Table 5 Experimental results of precision and accuracy of raw ore, tailings and fast floation tailings

表6 长期稳定性试验Table 6 Long-term stability test of the method

3 结语

利用X射线荧光光谱仪测定钼选矿流程中原矿、尾矿、快浮尾矿中的Mo、Cu、S等3种元素, 测量精密度、准确度、检出限等满足鹿鸣矿业选矿生产过程中样品的快速分析要求, 大大缩短了分析时间, 降低了分析成本。本法还可用于铜、铅、锌选矿样品中多种元素的分析。

参考文献:

[1]中华人民共和国国家质量监督检验检疫总局, 中国国家标准化委员会.GB/T 14352.2—2010钨矿石、钼矿石化学分析方法第2部分:钼量的测定[S].北京:中国标准出版社, 2010.

[2]中华人民共和国国家质量监督检验检疫总局, 中国国家标准化委员会.GB/T 14352.3—2010钨矿石、钼矿石化学分析方法第3部分:铜量的测定[S].北京:中国标准出版社, 2010.

[3] 中华人民共和国国家质量监督检验检疫总局, 中国国家标准化委员会.GB/T 14352.9—2010钨矿石、钼矿山化学分析方法第9部分:硫量的测定[S].北京:中国标准出版社, 2010.

[4]武映梅, 石仕平, 宋武元.X射线荧光光谱粉末压片法检测合金铸铁中13种成分[J].冶金分析, 2012, 32 (7) :32-37.WU Ying-mei, SHI Shi-ping, SONG Wu-yuan.Determination of thirteen components in cast iron by X-ray fluorescence spectrometry with power press method[J].Metallurgical Analysis, 2012, 32 (7) :32-37.

[5]李向超.便携式X-射线荧光光谱仪现场测定地质样品中钛[J].冶金分析, 2014, 34 (4) :32-36.LI Xiang-chao.On-site determination of titanium in geological samples by portable X-ray fluorescence spectrometer[J].Metallurgical Analysis, 2014, 34 (4) :32-36.

[6]张敏, 李小莉.能量色散X-射线荧光光谱仪在钼矿选矿流程中的应用[J].冶金分析, 2016, 36 (3) :54-58.ZHANG Min, LI Xiao-li.Application of energy dispersion X-ray fluorescence spectrometry in beneficiation process of molybdenum ore[J].Metallurgical Analysis, 2016, 36 (3) :54-58.

[7]李小莉.X-射线荧光光谱法 (AFS) 测定钼精矿中多种元素[J].中国无机分析化学, 2013, 3 (1) :41-43.LI Xiao-li.Determination of multi-elements in molybdenum concentrates by XRF[J].Chinese Journal of Inorganic Analytical Chemistry, 2013, 3 (1) :41-43.

[8]单华珍, 卓尚军, 盛成, 等.粉末压片法波长色散X-射线荧光光谱分析铁矿石样品的矿物效应校正初探[J].光谱学与光谱分析, 2008, 28 (7) :1661-1664.SHAN Hua-zhen, ZHUO Shang-jun, SHENG Cheng, et al.Mineralogical effect correction for pressed iron ore samples in wavelength dispersive X-ray fluorescence analysis[J].Spectroscopy and Spectral Analysis, 2008, 28 (7) :1661-1664.

[9]田文辉, 王宝玲, 赵永宏, 等.波长色散X-射线荧光光谱法测定氧化钼中主次成分[J].冶金分析, 2010, 30 (4) :28-31.TIAN Wen-hui, WANG Bao-ling, ZHAO Yong-hong, et al.Determination of major and minor components in molybdenum oxide by wave-dispersive X-ray fluorescence spectrometry[J].Metallurgical Analysis, 2010, 30 (4) :28-31.

[10]李强, 黄万燕, 王勇刚, 等.能量色散X-射线荧光光谱法测量钢铁中的铅[J].冶金分析, 2012, 32 (7) :41-44.LI Qiang, HUANG Wan-yuan, WANG Yong-gang, et al.Determination of lead in iron and steel by energy dispersive X-ray fluorescence spectrometry[J].Metallurgical Analysis, 2012, 32 (7) :41-44.

X射线荧光光谱法(XRF)是一种十分成熟的成分分析技术,广泛应用于国民经济各个行业。在地质样品分析领域,XRF光谱分析主要采用熔融法和粉末压片法制样。熔融法是应用比较多的制样方法,它能够有效地消除矿物效应和粒度效应的影响,是测定土壤、岩石、海洋沉积物...