摘要:用硫酸和氢氧化钠溶液对Ι型热致液晶聚芳酯 (TLCPAR) 纤维进行处理, 研究了不同浓度和处理时间对TLCPAR纤维的影响。试验结果表明:氢氧化钠处理不会改变纤维的化学结构, 硫酸处理会使纤维表面发生氧化;经过酸碱处理后, TLCPAR纤维表面出现了刻蚀现象。当硫酸质量分数小于40%、氢氧化钠质量分数小于20%时, 处理180 min后, TLCPAR纤维强度保持率均在80%以上, 表明TLCPAR纤维具有较好的耐酸碱性能。

关键词:聚芳酯纤维; 酸处理; 碱处理;

作者简介: 刘俊华 (1992-) , 男, 汉族, 硕士生, 主要从事聚芳酯纤维的研究。;

Acid and Alkali-Resistance of Model Ⅰ Thermotropic Liquid Crystalline Polyarylate Fibers

Abstract:The model Ι thermotropic liquid crystal polyarylate (TLCPAR) fiber was treated with sulfuric acid and sodium hydroxide solution, and the effects of different concentrations and treatment time on TLCPAR fiber were studied. The results show that no chemical change takes placed on the TLCPAR fiber in sodium hydroxide solution, and sulfuric acid treatment would oxidize the surface of the fiber. The surface oxidization and etching state can be observed by SEM. When the mass fraction of sulfuric acid is less than 40% and the mass fraction of sodium hydroxide is less than 20%, the strength retention rate of TLCPAR fibers is both above 80% after 180 min of treatment. Therefore, TLCPAR fiber has good acid and alkali-resistance performance.

Keyword:TLCPAR fiber; acid treatment; alkali treatment;

热致液晶聚芳酯 (TLCPAR) 纤维是一种性能优异的高性能纤维, 具有强度高、模量高、耐高温、尺寸稳定性优异、耐化学试剂和耐辐射等性能, 在航空航天、军工、防护和化工等领域有较大的应用前景[1,2].目前已经商业化生产的热致液晶聚芳酯 (TLCPAR) 树脂根据热变形温度 (HDT, 负载为1.86MPa) 和分子结构可以分为三类:高耐热型 (Ⅰ型) 、中耐热型 (Ⅱ型) 和低耐热型 (Ⅲ型) .Ι型热致液晶聚芳酯纤维熔点在340℃以上, 耐热性能好, 强度和模量也优于Kevlar纤维, 并且原料便宜, 目前还处于实验室研究和中试阶段。Ⅰ型热致液晶聚芳酯的典型代表为美国Solvay公司的Xydar以及日本Sumitomo公司的SimikaSuper[3,4].

TLCPAR的刚性分子链由大量的芳香环构成, 连接这些芳香环的是酯基团, 较其它基团 (如酰胺基团) 具有更好的稳定性。在耐酸碱性方面, 研究人员已对ΙΙ型热致液晶聚芳酯如Vectran纤维进行了详细研究[5,6,7], 但对Ι型热致液晶聚芳酯纤维的研究却未见报道。基于此, 本文研究了Ι型热致液晶聚芳酯纤维的耐酸碱性, 为其应用和开发提供参考。

1、试验部分

1.1 材料

TLCPAR初生纤维:由日本住友公司生产的Ι型热致液晶聚芳酯 (SimikaSuper) SE6000通过熔融纺丝制得, 其化学结构为对羟基苯甲酸 (HBA) 、联苯二酚 (DOD) 和对苯二甲酸 (PTA) 形成的共聚酯。浓硫酸 (分析纯, 98%) 和氢氧化钠 (分析纯) , 国药集团化学试剂有限公司获得。

1.2 TLCPAR纤维表面酸碱处理

酸碱处理:将TLCPAR纤维浸泡在质量分数为20%、40%、60%、80%的硫酸溶液中以及质量分数为10%、20%、30%、50%的氢氧化钠溶液中进行处理, 处理时间分别为10、30、60、90、120、150、180 min.

1.3 测试方法

使用日本Hitachi公司生产的SU8010型扫描电子显微镜对纤维样品的表面形貌进行观察, 纤维样品在表征前先进行喷金处理, 之后观察纤维样品的表面形貌在酸碱处理前后发生的变化。

用电子分析天平称量纤维酸碱处理前后的质量, 利用质量之差与处理前的质量的比值计算质量损失率, 计算公式为:

质量损失率(%)=(m0-m)/m0 × 100% (1)

将剪成粉末的TLCPAR纤维与KBr混合压片, 采用NEXUS-670红外光谱仪对其结构进行测定, 测试范围为500~4 000 cm-1.

用A (XQ-1A) 单丝纤维强伸度仪 (上海新纤仪器有限公司生产) 测量酸碱处理前后纤维的力学性能。拉伸速率20 mm/min, 夹距20 mm, 通过计算酸碱处理前后纤维样品拉伸强度的比值以计算其拉伸强度保持率, 反映酸碱处理前后纤维样品力学性能的变化, 计算公式为:

拉伸强度保持率(%)=P/P0 × 100% (2)

式中:P0为处理前纤维的拉伸强度;P为处理后纤维的拉伸强度。

2、结果与讨论

2.1 表面形貌分析

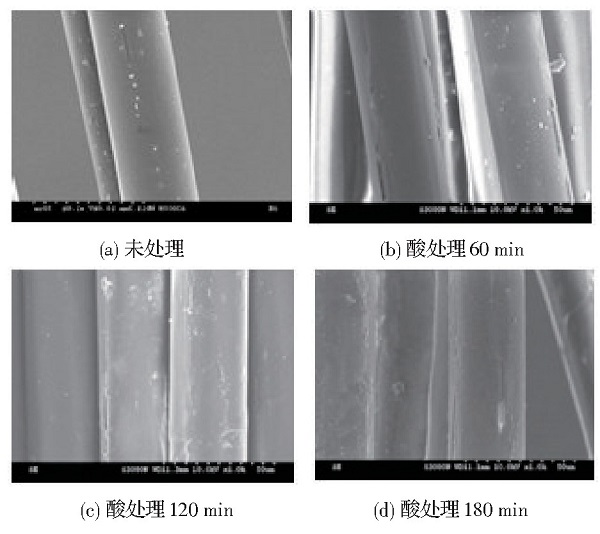

2.1.1 酸处理后纤维表面形貌分析

图1为经质量分数80%的硫酸处理不同时间后的热致性液晶聚芳酯纤维表面形貌的变化情况。由图1可知:未经过酸处理的纤维表面光滑;处理60 min后, 可以发现纤维的表面已经有了一定程度的腐蚀, 表面变得较为粗糙;处理120 min后, 纤维表面的腐蚀情况明显加深, 表面变得粗糙不平, 且有少许纤维表皮脱落并覆盖在其表面;处理180 min后, 纤维表面受酸腐蚀严重糙化, 直径与未处理时的相比明显减小, 说明此时纤维的皮层已被浓硫酸严重腐蚀。

图1 经质量分数80%的硫酸处理后的TLCPAR纤维表面形貌

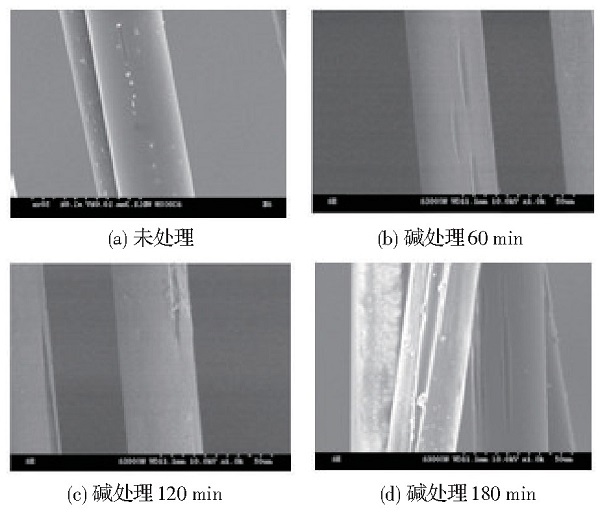

2.1.2 碱处理后纤维表面形貌分析

图2显示了热致性液晶聚芳酯纤维在质量分数50%的氢氧化钠溶液下处理后纤维表面形貌的变化情况。由图2可以看出:经过氢氧化钠浸泡的TL-CPAR纤维表面出现了沟槽, 且随浸泡时间的延长, 沟槽逐渐加深, 腐蚀现象渐渐加重;在氢氧化钠中处理180 min后, 纤维沟槽明显变长、变深。

图2 经质量分数50%的氢氧化钠处理后的TLCPAR纤维表面

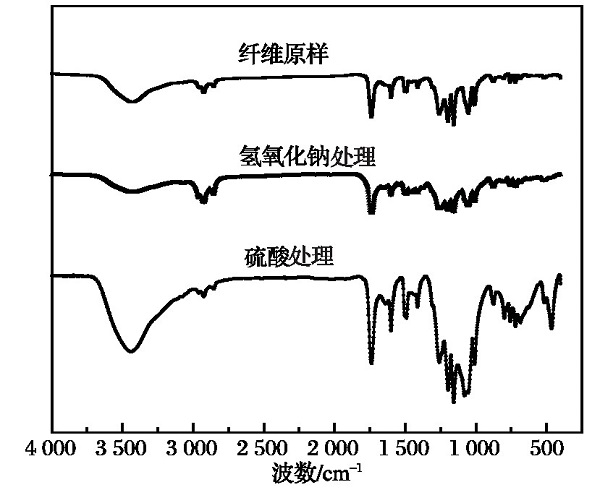

2.2 红外光谱分析

酸碱处理前后的TLCPAR纤维的红外光谱图见图3.将酸碱处理后的TLCPAR纤维的红外图谱与纤维原样进行了对比分析, 从图3中可以看出:经氢氧化钠处理后的TLCPAR纤维红外图谱变化很小, 说明氢氧化钠处理不会改变纤维的化学结构。经硫酸处理后, 特征吸收峰3 340 cm-1附近的峰变宽、变高, 此特征峰为-OH的特征峰, 说明经硫酸处理后羟基有明显增加;特征吸收峰1 080 cm-1附近的峰也明显加强, 此特征峰为C-O的特征峰。由此可见, TLCPAR纤维经过硫酸处理后, 含氧基团增加, 纤维发生了氧化[8,9].

图3 TLCPAR纤维经硫酸、氢氧化钠处理前后的红外光谱图

2.3 质量损失率变化

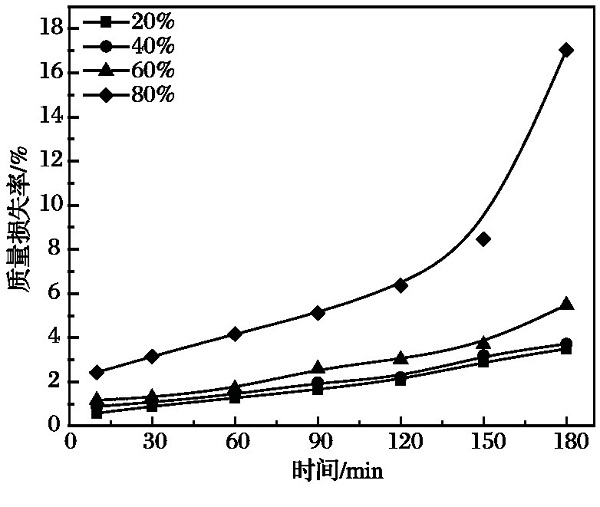

2.3.1 酸处理后纤维质量损失率的变化

图4为TLCPAR纤维经不同浓度的硫酸处理后质量损失率的变化。当TLCPAR纤维在质量分数为20%、40%和60%的硫酸溶液中浸泡时, 纤维质量损失率随浸泡时间的延长而不断上升, 但幅度相对较小;即使在质量分数60%的硫酸中浸泡180 min后, 纤维质量损失率依然在5%以下, 具有较好的耐酸性。当TLCPAR纤维在质量分数为80%的硫酸溶液中浸泡时, 纤维的质量损失率较大, 在处理10 min之后就有2.5%的质量损失;在处理180 min之后, 其纤维的质量损失率已经高达17%, 此时的纤维已被硫酸严重腐蚀, 与未浸泡的纤维相比, 纤维明显变细且颜色变淡, 有明显的断裂情况。

图4 经硫酸处理后TLCPAR纤维质量损失率的变化

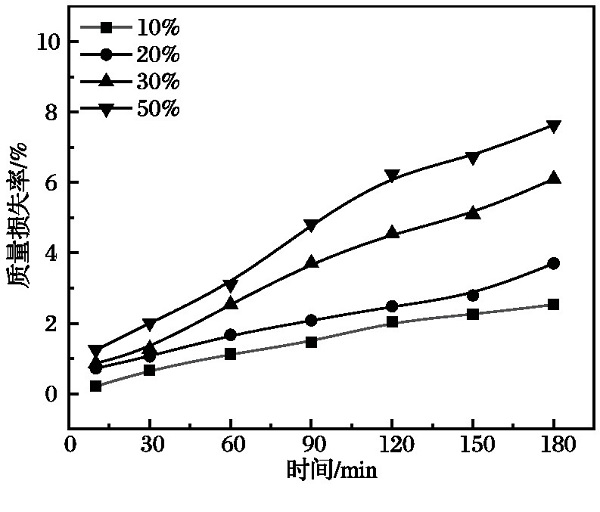

2.3.2 碱处理后纤维质量损失率的变化

图5为TLCPAR纤维在不同浓度的氢氧化钠溶液中浸泡后质量损失率的变化。从图5可以看出:TLCPAR纤维在不同浓度的氢氧化钠溶液中浸泡时, 质量损失率随时间的延长不断上升, 且氢氧化钠的浓度越高, 纤维质量损失率越大;在质量分数为10%、20%、30%和50%的氢氧化钠溶液中浸泡180 min后, 纤维的质量损失率分别为2.5%、3.7%、6.1%和7.6%, 均小于10%且没有出现纤维腐蚀断裂的情况。可见TLCPAR纤维具有较好的耐碱性能。

图5 经氢氧化钠处理后TLCPAR纤维质量损失率的变化

2.4 力学性能变化

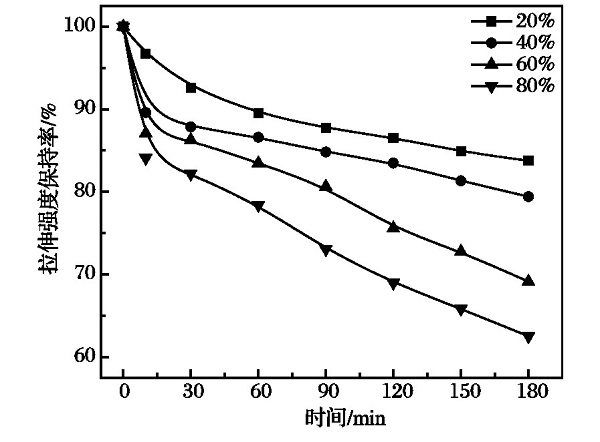

2.4.1 酸处理后纤维力学性能的变化

图6为TLCPAR纤维经过不同浓度硫酸处理之后拉伸强度保持率的变化情况。从图6可以看出:TLCPAR纤维在质量分数20%和40%的硫酸中浸泡时, 强度下降幅度不大, 在浸泡180 min后拉伸强度保持率分别为83%和81%, 具有较好的拉伸强度保持率;在质量分数60%和80%的硫酸中浸泡时, 纤维的拉伸强度保持率有较大幅度的下降, 但最终依然保持在69%和62%以上。可见TLCPAR纤维即使在高浓度的硫酸溶液中处理后依然能保持较高的拉伸强度。

图6 经硫酸处理不同时间后TLCPAR纤维的拉伸强度保持率变化

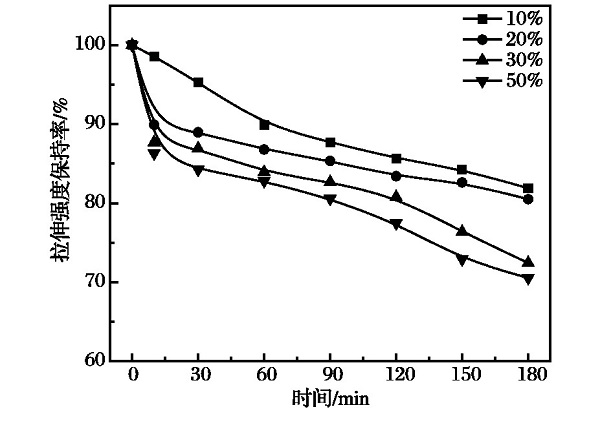

2.4.2 碱处理后纤维力学性能的变化

图7为TLCPAR纤维经过不同浓度的氢氧化钠溶液处理后纤维拉伸强度保持率的变化情况。从图7可以看出:随着浸泡时间的延长, 纤维的拉伸强度保持率逐渐下降;且氢氧化钠溶液的浓度越高, 纤维的拉伸强度保持率下降幅度越显着。在质量分数10%和20%的氢氧化钠溶液中浸泡180 min后, 纤维的拉伸强度保持率分别为81%和80%, 拉伸强度保持率较好;当氢氧化钠溶液的质量分数上升到30%和50%后, 纤维的拉伸强度保持率分别为72%和70%.可见TLCAPR纤维具有较好的耐碱性能。

图7 经氢氧化钠处理不同时间后TLCPAR纤维的拉伸强度保持率变化

3、结语

浓硫酸会氧化腐蚀纤维的表皮层, 且处理时间越长, 腐蚀情况越严重。碱处理不会使纤维的化学结构发生变化, 但会使纤维表面形成纵向沟槽, 碱浓度越高、处理时间越长, 沟槽越深。酸碱处理会使TLCPAR纤维产生一定的质量损失, 但损失并不大, 只有在极高浓度的浓硫酸溶液中, TLCPAR纤维才会有较大的质量损失率。TLCPAR纤维在质量分数50%的氢氧化钠中浸泡180 min后, 拉伸强度保持率为70%;在质量分数80%的浓硫酸中浸泡180 min后, 拉伸强度保持率为62%.可见, 即使在高浓度的酸碱中, TLCPAR纤维依然具有较高的拉伸强度。

参考文献

[1]COHEN E K, MAROM G, WEINBERG A, et al.Microstructure and nematic transition in thermotropic liquid crystalline fibers and their single polymer composites[J].Polymers for Advanced Technologies, 2007, 18 (9) :771-779.

[2]BEERS D E, RAMIREZ J E.Vectran high-performance fibre[J].Journal of the Textile Institute, 1990, 81 (4) :561-574.

[3]于艳婷。热致液晶聚芳酯纤维的结构和性能研究[D].上海:东华大学, 2016.

[4]OBAID A A, YARLAGADDA S, GILLEESPIE J.Combined effects of kink bands and hygrothermal conditioning on tensile strength of polyarylate liquid crystal co-polymer and aramid fibers[J].Journal of Composite Materials, 2016, 50 (3) :339-350.

[5]SAKTHIVEL P, KANNAN P.Novel thermotropic liquid crystallinecum-photocrosslinkable polyvanillylidene alkyl/arylphosphate esters[J].Journal of Polymer Science Part A:Polymer Chemistry, 2004, 42 (20) :5215-5226.

[6]杜以军, 蒋金华, 陈南梁。Vectran纤维的耐酸碱性[J].玻璃钢/复合材料, 2014 (3) :27-31.

[7]王桦, 陈丽萍, 覃俊, 等。热致液晶聚芳酯Vectran纤维的耐结构与性能[J].合成纤维, 2016, 45 (12) :18-22.

[8]甘海啸。液晶聚芳酯纤维制备与性能研究[D].上海:东华大学, 2012.

[9]DU J, FANG Y, ZHENG Y.Synthesis, characterization and biodegradation of biodegradable-cum-photoactive liquid-crystalline copolyesters derived from ferulic acid[J].Polymer, 2007, 48 (19) :5541-5547.