摘要:天然纤维增强聚合物复合材料被认为是21世纪最有发展前景的材料之一,其中天然纤维作为一种异相成核剂改变了聚合物基质的结晶方式,从而在界面形成横晶层(Transcrystallinity,TC)结构。晶体结构的改变会直接影响复合材料的界面性能及宏观力学性能。许多研究者对TC的生长机制以及TC对复合材料的性能影响进行了深入研究,力求通过结构分析和机理探究对提高天然纤维/热塑性高分子复合材料(Natural fiber/thermoplastic polymer composites,NFTPC)的力学性能提出建设性方案。但由于该结构较为特殊,作用机制较为复杂,目前研究者们对TC的形成机制以及对NFTPC力学性能影响的机理还存在许多分歧。因此,本文重点针对TC对NFTPC力学性能影响的研究进展进行归纳综述和简要分析,对该研究的前景提出展望。

关键词:横晶层; 天然纤维; 热塑性高分子材料;

Research Progress on Effect of Transcrystallinity on Mechanical Properties of Natural Fiber Reinforced Polymer Composites

LUAN Yu REN Dan XU Dan

College of Food Science, Southwest University

Abstract:Natural fiber reinforced polymer composites are considered to be one of the most promising materials in the 21 st century. As a heterogeneous nucleating agent,natural fibers change the crystallization mode of the polymer matrix and form a transcrystallinity( TC) at the interface. The change of crystal structure affects directly the interface properties and macro-mechanical properties of the composites. Many researchers have studied the growth mechanism of TC and the effect of TC on the properties of composites. They tried to put forward constructive proposals for improving the mechanical properties of natural fiber/thermoplastic polymer composites( NFTPC) through the analysis of TC structure and the exploration of theory. However,due to the particularity of structure and the complexity of mechanism,there are still many pergences on the growth mechanism of TC and the mechanism of its effect on the mechanical properties of NFTPC. The research progress of the effect of TC on mechanical properties of NFTPC was summarized and briefly analyzed,and the prospect of the research was putted forward in this paper.

0 引言

天然纤维,例如木纤维、麻纤维、竹纤维等,由于具备来源广泛、可再生、力学性能较优等特点,作为木质填料或者增强相已广泛用于制备热塑性高分子基复合材料,可用于建筑材料、园林景观、运输包装、汽车内装饰等领域[1,2]。天然纤维/热塑性高分子复合材料(Natural fiber/thermoplastic polymer composites,NFTPC)主要由纤维增强相、塑料基体相以及二者之间的界面相组成。界面相是指纤维与基质相接触结合的微小区域,其各方面性质与聚合物基质相差甚大,对NFTPC的性能起着重要作用。

由于天然纤维的加入,改变了高分子基体本身的结晶机制,在天然纤维表面会出现一种特殊的晶体结构,即横晶层(Transcrystallinity,TC)。自1952年Jenckel等[3]首次提出TC的概念,TC的研究引起愈来愈多的关注,其中该晶体结构对复合材料力学性能的影响一直以来都是研究热点之一。但由于TC结构的特殊性以及影响因素的多样性,目前对TC的形成机制尚不明确,尤其是它对复合材料及其界面性能的影响仍存在争议。因此,在得出一般性结论之前,需要对该研究进展以及现有研究结果进行总结,而目前已有的NFTPC及其界面研究的综述性文章对上述问题的分析还不深入,尤其是针对TC对复合材料力学作用效果的阐述较为片面。本文则将对现有比较成熟的TC形成理论进行归纳,重点分类简述TC对NFTPC力学性能影响的研究成果,并对其作用原理进行分析。

1 TC的形成过程与生长机制

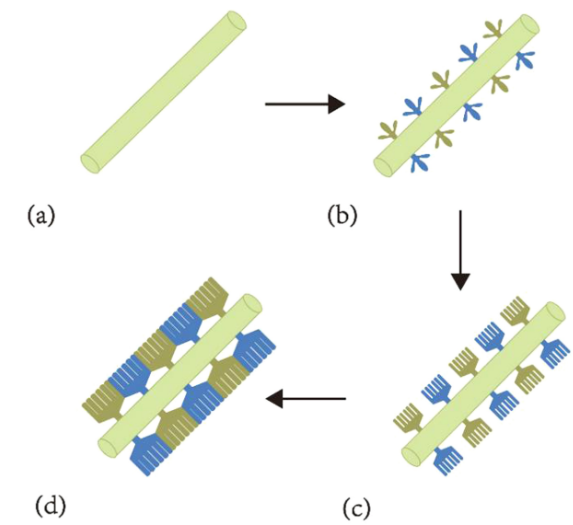

在NFTPC中,天然纤维起到异相成核剂的作用,热塑性高分子链将以其为晶体生长起始点,形成晶核,并开始向晶核以外的方向继续生长。晶胞生长过程主要分为两个阶段:首先以晶核为点,沿其半径方向向四周生长。该过程晶胞生长速度较快,生长过程较为同步;随着晶胞生长到一定程度,进入第二阶段,晶胞之间相互接触,从而抑制彼此的生长[4]。由于天然纤维上的成核位点比较多,晶核密度比较大,晶胞生长进入到第二阶段后,便无法沿纤维轴向生长,只能在垂直于纤维轴的方向上继续生长,这个过程叫做横结晶,最终会在纤维周围形成一个圆柱状的晶体结构,这种特殊的晶体结构便称为TC[5,6,7,8]。TC的形成过程如图1[9]所示。

目前关于TC的生长机制尚未明确,研究者提出了多种理论。界面应力诱导理论认为加工过程纤维与热塑性高分子之间的界面应力是诱导TC生长的主要原因[10]。界面应力的产生可以是在模压、挤出或注射过程中人为施加剪切应力,也可能是结晶过程中纤维和基体因热传导系数和热膨胀系数不同,导致了收缩应力和温度梯度应力[11]。匹配理论认为基体相与增强相两者的化学组成、晶体结构、分子链特征几何参数以及表面能等参数匹配度越高,其界面越容易通过附生结晶形成TC[12]。此外,有成核能力的杂质在纤维表面的迁移吸附大量成核,也可以在一定程度上解释界面TC的现象。但上述理论均不能解释所有的TC现象,因此学术界普遍认为,TC的形成机制与具体的复合材料密切相关。

图1 NFTPC界面TC的形成过程[9]:(a)天然纤维;(b,c)晶胞沿其半径向四周生长;(d)晶胞垂直于纤维轴向生长

2 TC对NFTPC力学性能的影响

TC从根本上改变了NFTPC的界面结构,对界面应力传递效率和NFTPC的宏观力学性能产生直接影响。目前,TC对NFTPC力学性能的影响尚未有统一的结论,部分研究者认为TC起着增强力学性能的作用,而部分研究者则认为TC呈现减弱力学性能的效果。因此,通过理论分析与实验探究,厘清TC结构对NFTPC力学性能的影响,明确作用机制,可为该类绿色材料性能改进提供理论依据和技术指导。TC对NFTPC的界面作用主要通过界面剪切强度(Interfacial shear stress,IFSS)进行评价,而IFSS一般通过单纤维断裂实验和纤维拔出实验获得[13,14]。

2.1 TC对力学性能的增强效果研究

早期已有许多研究表明,在天然纤维周围诱导形成TC可以显着提高复合材料的力学性能,并对其原理给出了不同的解释。比如,TC在剪切方向的强度和刚度高于基质相,TC围绕在天然纤维周围可以起到保护作用,防止天然纤维在受到拉伸作用时发生颈缩[15,16]。同时,TC可以降低纤维周围的应力集中[17]。但是TC结构的特殊性不能完全解释其对材料力学性能的增强作用。

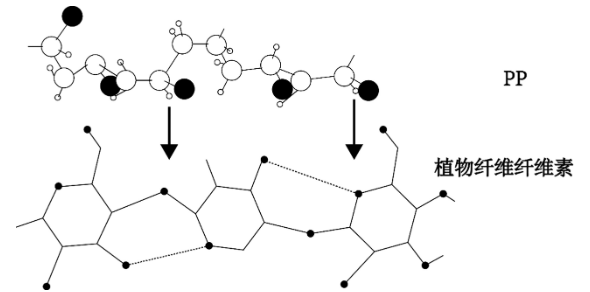

通过诱导半晶热塑性高分子在纤维表面形成TC等特殊晶体结构可改善复合材料界面相容性,这具有重大的研究价值[18]。众所周知,亲水性天然纤维与疏水性热塑性高分子之间界面相容性很差,应力传递效率低,导致纤维的力学性能优势不能得到充分发挥,并且复合材料的界面特征是影响其力学性能的关键因素[19]。因此,TC可以通过增强界面相容性对复合材料的力学性能产生显着影响,这一观点在许多研究中得到论证[20,21,22,23],并在许多实验现象的解释中得到广泛应用。Felix等[24]研究发现,随着TC厚度的增大,棉纤维/聚丙烯(PP)复合材料的IFSS逐渐增大,主要源于纤维和基质之间的相互作用。Felix等[24]提出了PP分子在植物纤维表面的吸附模型,从分子水平上解释TC对复合体系的增强作用,如图2所示。当基质从熔融温度缓慢降至结晶温度时,PP分子链可吸附到棉纤维表面,其甲基上的碳原子与纤维素葡萄糖基上的氧原子之间形成次价键,并且由于PP甲基之间的线性距离与葡萄糖基之间的距离相似,因此当棉纤维周围PP分子链有序排列形成TC时,所形成的次价键密度会更高,从而提高基质与纤维之间的粘附性。Brady和Porter[25]也曾指出,界面吸附对纤维和聚合物基质之间的相容性起到重要作用;Chen和Hsiao[26]研究发现,复合材料中存在TC时,其界面结合强度可提高40%。

图2 PP分子在植物纤维素表面的吸附模型[24]

相对于物理、化学处理,或加入偶联剂等界面改性方法来说,诱导高分子在纤维表面形成TC是一种更加绿色、环保、成本可行的界面增强技术,因此利用TC达到提高界面相容性目的,进而增强材料力学性能依然是近几年的研究热点。例如,Zafeiropoulos等[27]对亚麻纤维/PP的界面晶体形态以及界面结合强度进行了探究。结果发现,复合材料形成TC后,IFSS从12.75 MPa增大至23.05 MPa,说明TC对该复合材料力学性能具有显着的增强作用。通过观察断裂后样品的微观形貌,发现有无TC的样品界面形貌明显不同:当界面无TC时,断裂纤维周围与基质存在脱离现象;当界面存在TC时,除了纤维断裂以外,TC出现裂纹,并且延伸至基质球晶。此现象表明TC边界在基质球晶形成前逐渐消失,与基质相结合,TC在纤维与基体之间起到界面连接作用。

在NFTPC中,大部分天然纤维成核能力较弱,表面晶核密度不高,甚至无法形成完整的TC结构。而TC界面增强技术应用于生产实际的前提是要实现纤维表面高质量TC的高效生长,因此许多研究尝试对天然纤维表面进行改性处理或加入合适的界面诱导剂,从而提高TC的生长效率,最终达到增强材料性能的目的。

Han等[28]采用等温静态结晶以及纤维牵引两种方式诱导剑麻纤维/PP形成TC。结果发现,TC的出现大大提高了IFSS值,主要是因为PP相在纤维轴上发生结晶时会产生较高的收缩力,从而分散所承受的应力至原子水平,进而影响机械联锁。上述结果与Wu[29]之前的研究结论相一致。当纤维上形成晶核时,会通过机械联锁增强基质与纤维两相的粘附性,因此界面结晶可有效提高界面相互作用。当基质材料中加入接枝共聚聚丙烯(MAPP)时,在相同TC厚度的条件下,该种复合材料的IFSS要高于剑麻纤维/PP复合材料,这是因为MAPP在基质以及纤维之间起到了桥梁作用,进一步提高了界面粘附性[30]。这与早期Mi等[31]对竹纤维与PP或MAPP体系TC的研究结果相似,MAPP同时具备了相容剂的作用,与竹纤维之间具有更强的界面结合性,因此形成的TC更加完整,界面性能更好。

Zhou等[8,9]也采用纤维牵引以及聚多巴胺(PDA)化学改性诱导PP分子在苎麻纤维表面形成TC,并对TC结构及TC对复合材料力学性能影响进行分析。结果发现,未经处理的苎麻纤维诱导成核能力很低,无法形成TC,而不同方法改性后形成了结构各异的TC结构。未经诱导处理的复合材料IFSS仅有约6 MPa;经过纤维牵引处理后IFSS有小幅度增加;若采用PDA进行改性处理,则IFSS值更高,与对照样相比,提高近130%。PDA诱导TC提高材料力学性能的原因主要有两方面:一方面,PDA具有很强的粘附性[32,33],可以吸附PP基质分子链到纤维表面,并且便于分子链在纤维表面形成取向结构;另一方面,经过PDA包覆的苎麻纤维表面变得粗糙,纤维表面形态被改变,也可提高PP与纤维之间的相互作用程度。另外,PDA改性是一种绿色、无害并且不会影响纤维本身结构与力学性能的改性方法[34]。

上述研究结果说明,诱导界面生成TC是提高天然纤维与聚合物基质之间相容性,进而提高复合材料力学性能的一种绿色、有效的方式。

2.2 TC对力学性能的减弱效果研究

TC对NFTPC力学性能的影响机理比较复杂,并且相关研究还不深入,同时影响TC作用效果的因素较多。因此,在目前的研究中,除了上述增强结论以外,还有研究认为TC对复合材料的界面以及宏观力学性能无显着改善作用,甚至会产生消极影响。

TC作为复合体系界面中的一种特殊晶体结构,其对界面的粘附增强效果很难确定。Pan等[35,36]在对界面晶体的研究中发现,在120 ℃结晶温度下,纤维周围最终会形成致密的TC结构。但相对于结晶前,其抗冲击强度下降明显。这是由于基质球晶生长过程中存在激烈的竞争关系,因此会沿着其半径产生微裂纹。然而纤维周围的TC类似于刚性结构,当受到强外力作用时,TC便会进一步扩展球晶微裂纹,从而对材料力学性能产生不利影响,并且这种不利影响已经远超过TC起到的界面粘结作用。

部分研究者认为,TC的形成对界面没有明显改善作用,对复合材料力学性能几乎不产生积极影响,决定复合材料力学性能的是增强相本身的性质以及对增强相的改性处理方法。Borysiak等[37]对木纤维/PP复合材料的研究便证实了上述观点。其研究表明,PP复合未经处理的木材纤维后,界面出现TC结构,而纤维经过离子液体处理后,只出现大量球晶。拉伸结果发现,经过离子液体处理的复合材料拉伸强度和弹性模量最高,其次是形成TC结构的复合材料,最后是纯PP。这说明TC结构几乎未起到增强作用,而主要是木纤维本身特性对材料力学性能起到了增强效果,另外离子液体改性又可使得改性纤维和基质之间的界面粘附性提高,从而进一步提高材料的应力传递效率[38]。冲击试验结果表明,木纤维的加入使得界面出现许多孔洞缺陷和薄弱区域,使其难以承受应力集中,因此复合材料的强度明显低于纯PP材料,这也足以说明TC未能起到增强界面结合强度的作用[39]。

还有研究者认为,TC的存在会使得复合材料的界面变弱。比如Bialski[40]在早期的研究中就指出,在TC形成的过程中,会有其他小分子物质粘附在界面,降低界面结合强度。Son等[41]也得到类似结论。研究者在以PP为基质的试验中发现,拉伸强度随着结晶时间的延长而降低,表明TC对材料的界面粘结性具有消极影响,可能是因为仅有少数界面晶体与基质球晶相连接,TC所起到的界面粘结效果较差。Son等[41]对PP-MAPP基质复合材料进行力学性能测试发现,拉伸强度的降低程度远远大于PP基质材料,这表明,MAPP的加入没有起到提高界面强度的作用,与上述Han[28]和Mi等[31]的研究结果相反。

正如前文所述,无论是材料本身性质还是环境条件均会对TC生长产生巨大的影响,同时TC对复合体系力学性能的影响机理较为复杂,因此造成研究结论出现分歧的原因有很多,比如所选择的天然纤维及基质种类不同、样品制备方式不同均会导致实验结果出现差异。另外,Grarkhail等[42]也提出,界面性能实验测试方法的不同也是造成学术界对该问题产生争议的重要原因。该研究者以亚麻纤维/PP为研究对象,通过纤维拔出实验计算IFSS,结果表明TC的存在对复合材料的力学性能具有消极影响,降低了界面应力传递效率,与Zafeiropoulos等[27]的结论相悖。有研究者指出,其原因主要是实验方法不同。单纤维断裂实验容易受到纤维结构本身缺陷以及基质裂纹的影响,使得实验结果准确度较低。而在纤维拔出实验中,试验样品中嵌入的纤维长度比较短,因此对上述缺陷不敏感,结果也就更加可靠。另外,在该研究中TC之所以会对力学性能产生消极影响,是因为晶体之间缺乏连接,从而导致裂纹的萌生,进而使复合材料发生脆性破坏。

3 结语及展望

相对于人造纤维复合材料体系来说,植物纤维复合材料界面TC的研究比较薄弱。目前TC对NFTPC力学性能的影响研究尚不完善,学术界对TC的界面作用机制还未形成共识,TC起到增强界面强度还是减弱界面强度的作用,对热塑性复合材料的宏观力学特性有何影响至今尚不明确。造成上述争议的因素有很多,首先,天然纤维化学组成、结晶度、纤维形态、表面形貌比较复杂,变异性大,显着增大了研究的难度和实验结果的不确定性[43];其次,聚合物基体、天然纤维增强相的种类以及复合材料成型条件的不同会导致基体形态、纤维周围的晶体结构、基质本身的机械强度以及基体与天然纤维之间的相互作用产生较大差异[44],从而使得TC对界面产生不同的作用效果;另外,采用不同的实验研究手段也会对最终结果产生重要影响。因此TC对NFTPC力学性能影响的研究还需进一步深入,研究重点着眼于以下几个方面:(1)重点研究TC的结构特征以及形成机理,探索TC生长调控机制;(2)重点研究TC对复合材料界面应力传递效率以及宏观力学性能的影响机理;(3)重点研究如何利用界面结晶调控手段改善NFTPC宏观性能,使其更好地应用于实际[45]。

参考文献

[1] Mochane M J,Mokhena T C,Mokhothu T H,et al.Express Polymer Letters,2019,13(2),159.

[2] Sun Z.Science and Engineering of Composite Materials,2018,25(5),835.

[3] Wang P,Tian Y,Wang G,et al.Colloid and Polymer Science,2015,293(9),2701.

[4] Liu Y N.Effect of cooling modes and wood fiber size on mechanical and crystallization properties of WF/PLA (Polylactic acid) composites.Master’s Thesis,Chinese Academy of Forestry,China,2014.刘一楠.冷却速率及纤维形态对木纤维/聚乳酸复合材料性能的影响.硕士学位论文,中国林业科学研究院,2014.

[5] Sun W D,Liu B,Quan Y B,et al.Shanghai Plastics,2013(3),1.孙伟东,陆波,权亚博,等.上海塑料,2013(3),1.

[6] Ye J,Fang J,ZhanG L,et al.Polymer Composites,2018,39(10),3424.

[7] Brodowsky H,Maeder E.Fibers,2018,6(1),16.

[8] Zhou M,Xu S,Li Y,et al.Polymer,2014,55(13),3045.

[9] Zhou M,Li Y,He C,et al.Composites Science and Technology,2014,(91),22.

[10] Sun B,Qin Y,Xu Y,et al.Journal of Materials Science,2013,48(15),5354.

[11] Raimo M.Materials Today Communications,2015,(3),137.

[12] Liang Y Y,Xu J Z,Li Y,et al.ACS Sustainable Chemistry & Enginee-ring,2017,5(8),7128.

[13] Zarges J C,Kaufhold C,Feldmann M,et al.Composites Part a-Applied Science and Manufacturing,2018,105,19.

[14] Graupner N,Roessler J,Ziegmann G,et al.Composites Part a-Applied Science and Manufacturing,2014,63,133.

[15] Folkes m J,Hardwick S T.Journal of Materials Science Letters,1987,6(6),656.

[16] Campbell D,Qayyum M M.Journal of Materials Science,1977,12(12),2427.

[17] Cheng F S,Kardos J L,Tolbert T L.Spe Journal,1970,26(8),62.

[18] Ning N,Fu S,Zhang W,et al.Progress in Polymer Science,2012,37(10),1425.

[19] Borysiak S.Journal of Applied Polymer Science,2013,127(2),1309.

[20] Rolland H,Saintier N,Raphael I,et al.Composites Part B-Engineering,2018,(143),217.

[21] Lan X,Bo S,Xin S,et al.Acs Sustainable Chemistry & Engineering,2017,5(4),3279.

[22] Luo G,Li W,Liang W,et al.Composites Part B Engineering,2017,(111),190.

[23] Abdou J P,Braggin G A,Luo Y,et al.ACS Applied Materials & Interfaces,2015,7(24),13620.

[24] Felix J M,Gatenholm P.Journal of Materials Science,1994,29(11),3043.

[25] Brady R L,Porter R S.Journal of Applied Polymer Science,1990,39(9),1873.

[26] Chen E J H,Hsiao B S.Polymer Engineering and Science,1992,32(4),280.

[27] Zafeiropoulos N E,Baillie C A,Matthews F L.Composites Part a-Applied Science and Manufacturing,2001,32(3-4),525.

[28] Schmidt H.Polymer International,2014,63(4),646.

[29] Wu C M,Chen M,Karger-Kocsis J.Polymer,2001,42(1),129.

[30] Awal A,Cescutti G,Ghosh S B,et al.Composites Part a-Applied Science and Manufacturing,2011,42(1),50.

[31] Mi Y L,Chen X Y,Guo Q P.Journal of Applied Polymer Science,1997,64(7),1267.

[32] Lee H,Dellatore S M,Miller W M,et al.Science,2007,318(5849),426.

[33] Haeshin L,Lee B P,Messersmith P B.Nature,2007,448(7151),338.

[34] He L,Li X,Li W,et al.Carbohydrate Research,2012,348(348),95.

[35] Pan H,Kong J,Chen Y,et al.International Journal of Biological Macromolecules,2019,(122),848.

[36] Pan H,Cao Z,Chen Y,et al.International Journal of Biological Macromolecules,2019,(137),238.

[37] Borysiak S,Grzabka-Zasadzinska A,Odalanowska M,et al.Cellulose,2018,25(8),4639.

[38] Croitoru C,Varodi A M,Timar M C,et al.Journal of Materials Science,2018,53(6),4132.

[39] Adhikary K B,Pang S,Staiger M P.Composites Part B-Engineering,2008,39(5),807.

[40] Bialski A,Manley R S J,Schreiber H P.Polymer Engineering and Science,1977,17(7),456.

[41] Son S J,Lee Y M,Im S S.Journal of Materials Science,2000,35(22),5767.

[42] Garkhail S,Wieland B,George J,et al.Journal of Materials Science,2009,44(2),510.

[43] Thomason J L,Rudeiros-Fernandez J L.Frontiers in Materials,DOI:10.3389/fmats.2018.00060.

[44] Sinha A K,Narang H K,Bhattacharya S.Journal of Polymer Enginee-ring,2017,37(9),879.

[45] Yuan Y.Synthetic Materials Aging and Application,2016,45(1),91.袁毅.合成材料老化与应用,2016,45(1),91.