摘要:进入新世纪以来,轻工业的发展方式产生了重大转变,“绿色轻工”已经成为了轻工业发展的新方向。高分子材料加工机械作为轻工装备的重要组成部分,高分子材料加工行业未来趋势是大力发展节能降耗、绿色环保、高效自动的高分子材料加工装备及工艺。高分子材料行业的可持续发展需要从节能减排、废旧塑料回收循环利用以及新型可再生环保材料的制备出发,通过对高分子材料加工中存在的共性基础问题的研究与突破,集合成一批独立自主的的高分子材料绿色制备加工方法与技术。本项目的研究将对纤维增强型复合材料绿色制造制备新技术行业现状和发展趋势进行阐述,形成绿色制造制备新技术,并形成社会示范作用。

关键词:绿色制造; 一步法; 在线配混; 模压;

Overview of New Technologies for Green Manufacturing of Fiber-reinforced Composites

Li Wei Zhang Tao Jiang Xiaojun Li Qing Huang Maojing Hu Manfeng Tong Jun Zhang Haichen Liu Chuangbin Li Shaopeng

Guangdong Yizumi Precision Injection Technology Co.,Ltd. Foshan University

Abstract:Since the beginning of the new century,the development mode of light industry has undergone major changes,and “green light industry” has become a new direction for the development of light industry.Polymer material processing machinery is an important part of light industry equipment.The future trend of the polymer material processing industry is to vigorously develop energy-saving,environmentally friendly,high-efficiency and automatic polymer material processing equipment and processes.The sustainable development of the polymer materials industry needs to start from energy saving and emission reduction,waste plastic recycling and recycling,and the preparation of new renewable environmentally friendly materials,and through research and breakthroughs on common basic problems in polymer material processing,a group of independent entities should be assembled The green preparation and processing methods and technologies of polymer materials.The research of this project will explain the current status and development trend of the new technology industry for green manufacturing of fiber-reinforced composite materials,forming new technologies for green manufacturing and forming a social demonstration role.

高分子材料具有许多优点,如密度小、质量轻、比强度高、易成型、绝缘性能好、化学稳定性高、减摩性耐磨性好、产量高和价值低廉等,成为与金属材料、水泥、木材并驾齐驱的基础材料。近一个世纪以来,合成树脂、橡塑制品及化学纤维的生产以前所未有的速度发展起来,不断扩大了高分子材料与制品的应用领域,几乎所有的经济领域和日常生活都无一避免的使用了高分子材料。从2001年开始,我国橡塑制品年产量保持每年10%的增长率。在2017年,我国塑料制品产量达到了9000万吨,橡塑制品产量仅次于美国,位居世界第二。随着高分子材料研究的不断深入和塑料应用的日趋广泛,轻量化已成为现代工业发展的主流方向之一,金属材料不能胜任轻量化的角色,反而是日常用品中消耗的传统金属件,越来越多地采用塑料来代替,用以节约宝贵的金属资源。随着高分子材料在航空、航天、交通运输领域的不断应用,在追求轻量化的同时,对高分子材料的强度、功能等方面提出了苛刻的要求。人类不断追求以塑代钢的同时,也对高分子材料制品的高性能化提出了更高的标准。随着社会需求和人类生活的不断提升,新型的高性能化的材料制备已经成为高分子加工行业未来的发展方向之一。

单一的塑料材料性能有限,在多样化的使用要求上受限[1]。因此,科学家开始将两种或两种以上物理和化学性质不同的物质组合,制备不同于单一材料性能的复合材料。在复合材料制备过程中,各组分的固有特性得到了保持的同时,组分的性能优势也可最大程度的得到发挥,所以具备传统单一材料无法比拟的优良特殊性能,从而能够满足更高场合下的使用要求。纤维增强树脂基复合材料结合了聚合物基体易改性易加工的特点以及纤维高强度的优点,能够满足高性能及节能环保代替金属的需要,从而发展最为迅速。

纤维增强树脂基复合材料具有轻质量、小密度、高比强度等优异性能,在有强度需要的结构件上应用非常广泛,是随现代科学技术和生产工艺发展而脱颖而出的具有广阔前景的新型材料[2,3]。目前,复合材料广泛应用于工业界和科学届。基体材料从最初的一般天然物,发展到热固性树脂,过渡到热塑性的树脂基体,其发展可谓是日新月异。增强相从最初的矿物质纤维,发展到金属纤维,直到近年来的植物纤维、玻璃纤维和特种纤维。如何实现纤维的高值化资源利用,对于实现塑料制品的高性能化具有十分重要的意义。

纤维增强复合材料结合了长纤维的高性能性和高分子材料的可加工成型特点,可在充分利用高性能、来源广泛、成本低廉的纤维的同时减少来源于石油基的高分子用量,是解决高分子材料可持续发展及绿色环保的有效途径之一。

1 行业现状和发展趋势

在高分子材料以雨溢荒野的速度飞速发展的同时,高分子行业的弊端逐渐显现。由于高分子而引起的资源、环境、能源三大问题日显严重,以此触发了一系列的下游问题,相对来说拖慢了高分子产业的发展进度,也引发了一些人类的重大课题研究。任何资源都有匮乏的一天,作为从石油基提炼的高分子材料不可再生,在石油资源枯竭后,其发展就会停滞。在环境方面,塑料具有稳定性好的优秀品质,但对材料的降解来说又是一个噩梦。传统石油基塑料制品自然界中降解缓慢,废旧塑料回收和再利用技术落后,造成的环境污染问题层出不穷。在能源方面,高分子材料成型加工属于高能耗过程作业装备,俗称“电老虎”[4]。我国2015年前用于塑料制品加工需耗电约438亿度,折算成标准煤相当于约1531万吨。随着高分子材料加工的生产方式向“绿色”转变,要求降低能耗、生产高效、对环境伤害最低,新型成型加工技术异军突起,每一次的技术创新性研究都会推动行业的技术进步。高分子材料绿色制备加工是指在保证制品高值可靠的前提下,节约利用资源、做到能耗降低、环境破坏影响最小的生产过程。开辟新型的高分子材料绿色制备加工方法,解决加工中存在的能源、资源与环境问题,并依据降低塑料用量,塑料制品多次使用和废旧塑料循环利用等原则,采用合金化、共混改性、复合增强等手段,实现高分子材料产业的可持续发展,具有重要的意义。

因此,高分子行业的可持续发展需要从节能降耗、废旧塑料回收循环利用以及新型可再生环保材料的制备出发来解决以上存在的三大问题。在当前高分子材料加工技术存在的主要问题有:

1.1 传统螺杆式加工设备节能降耗潜力已挖尽

在高分子材料加工行业中目前普遍采用螺杆机械,如螺杆挤出机、螺杆注射机等。高分子材料加工成型时,无论是利用挤出、注射还是吹塑成型方法,塑料粒子输送、熔融塑化这些基本的熔融塑化过程基本类似,高分子加工的绝大部分能量消耗在这个过程。高分子材料成型加工设备节能降耗技术的研究开发是实现高分子材料绿色制备加工的关键。

在传统的螺杆式塑化加工设备中,物料的外摩擦力和内摩擦力主导了物料的塑化输运。螺杆与料筒的相对运动速度梯度与应力方向垂直[5],其基本原理是受剪切流变的塑化输运机理所支配,且其流场以剪切层流为主。受制于塑料差导热性、高熔体粘度,造成塑化加工过程中传热传质效率低,物料的滞留时间分布宽,熔体阻力大,达到塑化时间长、能量利用效率低,引发了塑料制品的提质提产与降低能耗之间的矛盾。人们长期以来不断追求提高塑料加工设备的塑化输运能力,同时提高制品的性能,一定程度上依赖于塑料加工设备的核心部件—螺杆的长径比不断增长,带来了制造、安装、维护和使用方面的诸多困难,且生产塑料制品时的加工能耗并没有降下来。因此,螺杆式塑化加工设备普遍存在长热机械历程、高加工能耗、大结构、强烈的物料依赖性等缺点。

1.2 废旧塑料回收再利用缺乏成熟加工工艺和低值设备

废旧塑料回收再利用一直是一个令人头痛的问题,也是近年来解决资源短缺的一个重大战略问题。利用回收1吨废旧塑料,相当于节约石油5吨、减排二氧化碳3.75吨。废旧塑料回收工作处理好了,将是一个推动循环经济发展的倍增器。废旧塑料回收要依靠相关企业达成。目前,我国塑料再生企业南北跨越,总数达到1万多家,主要集中于广东、浙江、江苏等沿海发达省份。塑料回收由于政策和技术方面原因面临多方苦难,其发展受到限制。

从废旧塑料回收来看,目前存在诸多问题。首先,废旧塑料分类机制缺失,大量的废旧塑料本身就是复合材料,推高了分类加工成本。不同组分的塑料由于熔点差异,没有分类的塑料杂混在一起进行加工,会影响物料的回收加工及再生材料的性能。返回到废弃塑料的再生,目前国内所采用的废旧塑料回收加工设备与手段低档粗制,落后的加工成型方法,使物料在多次热加工时,发生一系列化学变化,产生不利于材料性能的变化,致使回收料的性能与原材料相比差之千里,而只能归入低端产品。

随着可持续发展意识的加强,国内外对于塑料回收技术与装备的研究风起云涌。与国外相比,我国在废旧塑料分类分拣装备方面差距还不小,急需提升塑料回收设备的研制。从原理上来说,通过强化加工过程控制,提高塑料体系相容性,以提高塑料性能及降低回收成本,是一条行之有效的良策。基于力化学原理的固相剪切粉碎技术将压力场和剪切力场双管集中作用,提前诱导聚合物材料在其熔点或者玻璃化温度以下发生弹性变形粉碎,不同熔点和玻璃化温度的材料不同温度析出,能将未经分类的混合废聚合物材料加工成能再利用的均匀粉末[6],能将多组分相容性差的聚合物体系转变为共混复合多相体系,从而减少废旧塑料分类成本,提高再生塑料的性能。

1.3 传统的纤维增强复合材料两步成型法带来的耗能耗时问题

长的玻璃纤维对复合材料的性能提升有巨大的作用,玻纤的长度对制品的力学性能影响至关重要。技术水平逐渐发展进步,人类对高性能产品的要求也越来越高,连续长玻纤增强热塑性复合材料相比于短玻纤增强复合材料性能更优异,效果更好,而取得了应用主导位置。对长玻纤增强热塑性复合材料的制备及其性能进行研究,具有重要的意义。然而,在长纤维增强热塑性复合材料注塑成型过程中,由于设备结构以及成型工艺参数的影响,纤维将发生较大幅度的断裂,从而降低长玻纤增强热塑性复合材料制品的综合性能。同时,长玻纤在成型制品中的分散均匀问题,直接关系到产品的性能及稳定生产。长玻纤如何连续加入到具有一定压力的热塑性熔体中,也成为一个关键问题。将注射成型技术周期短、产品精度高的优点与纤维增强的优点两者结合起来,就在20世纪90年代开发了长玻纤增强聚丙烯塑料的注射成型技术[7]。该技术结合了在线配混技术与注射成型技术,保证了纤维长度,从而使制品具有更高的强度和韧性。

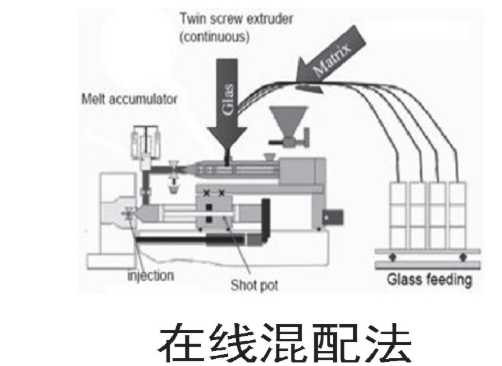

目前流行的长玻纤增强聚丙烯注射成型方法主要采用“两步法”,即先将长玻璃纤维与聚丙烯进行共混挤出造粒,然后重新加热进行注射成型[8,9]。两步法生产工艺简单,但是劳动消耗大,重复加热能耗高,综合效率不高。另一种是在注塑生产线上配混连续玻纤、塑料及添加剂后直接成型为制品,省去造粒的中间环节,并且可以根据应用需求快速进行调整,实现自动化操作。也称“一步法”(如图1所示)。在线配混法节约能源,降低了损耗,减少了排放,自动化程度高,但是设备和工艺复杂。

图1 在线配混一步注射成型示意图

一步在线配混注塑法的主要优点利用现场配混与注射成型的结合,缩短了工艺路线,聚合物加热次数由两次减为一次,纤维受剪切几率降低,大大的保留了长度[10,11]。相比较于两步法成型制品,最终产品成本可以减少约40%,平均纤维长度高出近20%。

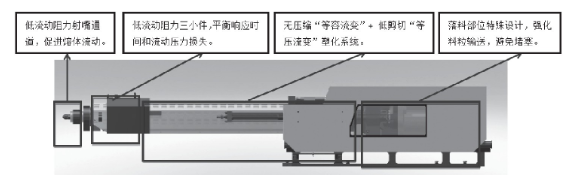

按照长玻纤在线配混要求建立的等容压缩流变塑化系统如图2所示。首站落料部位采用特殊设计,保证粒料输送顺畅,不存在堵塞。粒料经过无压缩“等容流变”+低剪切“等压流变”塑化系统塑化熔融,并与来自外部的长玻纤混合均匀,流经低流动阻力三小件,汇入到低流动阻力射嘴通道,在螺杆注射压力注入模具型腔,成型为制品。

图2 无压缩低剪切塑化系统

本技术主要采用了等容压缩流变的原理。加工用波浪状螺杆包括:加料段、压缩段、均化段和销钉头。在压缩段要求能够添加玻纤,设计上采用大的螺槽深度,故此段卸载压力,体积增大,达成与外部压力一致的区域,利于长玻纤加入。均化段和压缩段采用等容积螺槽,纤维加进去之后,能够实现在等容过程中的螺旋推进,避免了容积突变带来的高剪切,大大减少了对纤维长度的损失。故均化段螺槽深度变浅,但是螺距增大,纤维与熔体混合后的聚合物在压缩段和均化段平稳过渡,无压缩,无压力突变,最大限度的保证纤维的长度。

2 绿色制造制备新技术

高分子材料的应用领域早已涉及农业、水利、建筑、汽车、电子电器、包装、家居、装饰、邮电通讯、交通运输、医疗器械、航天航空、军工等产业[12]。并且高分子材料随着国民经济的发展以及各行业的需求在质、量、品种上不断提高,高分子材料制品在多个领域制造业的地位不断提升。随着新时期环保、资源节约型社会的建立,高分子材料的绿色制造制备技术发展提上了快速日程。

目前长玻纤在线配混注射成型技术发展的速度日趋加快,国外先进的技术集中在高效配混技术、高效节能技术等相关领域。国内厂家也在加快研发速度。航空航天、汽车、船舶、建筑、医疗器材行业的产品对注射成型技术的要求体现在高强度高模量、高速高效、低能耗、自动化集成控制等几个方面,中高档设备以进口欧洲、日本、美国等国家设备为主,价格非常昂贵,服务质量也很难满足客户要求。因此,开发高效高速长玻纤在线配混注射成型设备,有助于提升国产注射成型装备的技术水平,替代进口产品,满足相关产业发展的需要,有非常广阔的市场前景。

产品定位于高端市场,以汽车零配件为例。汽车零部件产品是生产制造汽车不可或缺的产品,是汽车工业发展的基础。但是随着汽车工业的发展,特别是随着汽车向职能化、个性化的发展以及汽车零部件领域的控制技术、材料技术的突飞猛进,国际上发达国家的汽车零部件制造商开始从后台走向前台。在新产品开发中,国外整车制造商已采用以平台技术为基础的匹配技术,越来越依赖于掌握核心技术的零部件供应商,汽车零部件制造商在今后的汽车技术发展中将起着举足轻重的作用。到了任何国家汽车工业发展繁荣的同时都孕育着一个前景广阔的汽车零部件产业。根据国内汽车工业“十三五”规划,我国汽车工业产量和需求量呈稳步上升的趋势为每年增长率平均约为10.5%。2018年国内汽车保有量突破2亿辆。因此,我国的汽车零部件行业将面临着十分广阔的增长空间,每年预计可以达到10%左右的增长。汽车零部件行业的维修市场、备件市场空间十分广阔。

汽车轻量化是未来汽车工业的发展方向,可以减轻有害物排放和节约汽车燃料,并且有利于整车的结构优化和性能提升[13]。在改变汽车设计及生产布局的当下,也改变了汽车销售及维修保养方面的老方法和旧规则。汽车结构新材料研究应用及汽车轻量化用高分子材料成型加工研究都有很好的发展前景[14]。

在目前汽车内饰件已经实现塑料化的前提下,将汽车外部构件、车身和主要构件用塑料制品代替或者局部代替,将是未来汽车工业发展的方向。

由于轿车使用塑料量比例最大,所以我们以轿车零配件为分析对象。假设我国的轿车的塑料用量达到90 kg/辆(国外已达到250 kg),2019年,轿车生产所需要的塑料为车用量为403万吨,因为LFT主要用于汽车的中大型的结构件和装饰件,应用部位有保险杠、行李仓底饭、蓄电池槽、车门、车身板、座椅靠背、防撞部件、备胎架、发动机底座、车轮挡板内衬、仪表盘、暖风机叶轮及前端部件等,估计占塑料用量的70%左右。如果考虑到维修备件市场,将还要至少增长30%的用量。这样大批量的LFT都要利用中大型的注塑机(锁模力≥500吨)注射成型为制品。

目前用于轿车零配件生产的大型精密注塑机主要还是依赖进口,如长春的兰宝股份有限公司控股的奥奇汽车饰件公司,江苏的江南模塑科技股份有限公司等均是引进德国Krauss-Maffei的设备,国产大型注塑机的产量不过百台左右。

本项目的研究目标之一就是利用已有的技术优势和人才优势开发占领这一市场空间、填补这一市场容量的产品,应用前景十分广阔。

从家电零配件及民用产品来看,模压成型工艺以其成型方法简单、产品尺寸稳定性高等特点占据加工首位。模压制品应用领域与范围持续扩大,对传统模压工艺而言,既是机遇,也是挑战。低污染、低气味、高色泽、高耐黄变方向是未来模压成型工艺的趋势。随着加工装备的发展,助推了纤维类如植物纤维、玻纤、碳纤维、热塑性片材、复合纤维织物等新型材料的发展;未来模压工艺及材料将向以下几个方面发展。在原材料方面,改变传统的热固性材料,代之以热塑性材料,在改善模压材料综合性能的基础上,追求模压制品良好的环境友好性和节能降耗等指标;下游产品方面,设计更为先进的自动化模压设备,提高材料利用率和材料加工范围,同时追求更高的模压制件性能和使用便利性。

本项目的推广应用,具有进一步扩宽在线配混注射成型加工设备、模压成型加工设备市场的意义,实施“绿色、低碳、循环、生态”的产业发展方略,产品向绿色化、高性能、多功能方向发展,并且能优化公司现有生产工艺技术,开发、推广应用新型的复合材料和制备方法,促进公司新产品开发,提高企业的综合竞争力和经济效益,加速高分子及其复合材料新产品、新技术、新工艺和新设备的研发进度,全面推进产业转型升级和塑料加工业的健康可持续发展,极大地推动我国高分子材料领域的技术发展。

3 目的与意义

纤维增强型复合材料绿色制造制备新技术为塑料加工过程节能降耗、废旧塑料循环利用、塑料可再生资源替代提供了强有力的手段和方法,具有重大的科学意义与实际意义。

3.1 开辟全新的高分子材料成型加工理论研究领域

新型高分子材料成型加工方法的出现,极大的丰富了材料加工形式与加工效果。长纤维增强热塑性复合材料注塑成型技术通过机械机构手段,在配混过程中实现聚合物的可控降解,从而少用或不用增容剂的情况下提高聚合物/长玻纤界面相容性,提高配混效率,降低配混成本;在注塑成型过程,提高复合材料流动性,降低注塑与保压压力,减小对玻纤的剪切,提高制品质量;系统深入研究配混过程能耗控制、材料凝聚态结构与性能控制等方面的基础科学问题,将开辟全新的研究领域,将极大地丰富和发展高分子材料成型加工理论及应用。

3.2 促进高分子材料加工行业技术全面升级

针对影响长玻纤增强热塑性复合材料制件成型与成性的共性问题,突破现有在线配混一步加工法的技术局限,采用单螺杆塑化一线式在线配混方法实现配混过程与注塑过程的协同连续,结构简单,提高了生产效率,降低了生产成本,为长玻纤增强热塑性复合材料的制备提供了新技术和新方法。

与常规的注塑成型方法比较,模压成型工艺更适合于流动性低的物料,尤适合于加强相含量比较高的复合材料。对植物纤维填充的成型制品,当植物纤维填充量大时有显着优势。目前适合于植物纤维复合材料的模压成型工艺尚未成熟,效率低下,劳动强度大,制品精度不高。但是通过拉伸流变的塑化输运设备,将拉伸力场引入纤维输送中,实现植物纤维复合材料复杂制品的高品质连续挤出模压成型,减少人工,降低能耗,在生物材质高值化利用方面迈出了坚实的步伐,而丰富了高分子材料成型加工形式与工艺,促进了相关产业发展[15]。

因此,长玻纤在线配混注塑成型技术、一种纤维增强的复合材料模压成型加工方法是高分子材料绿色制备加工方法,它为高分子材料加工行业可持续发展提供强有力的手段,其推广应用可以大幅度减少高分子材料加工的能耗,并且有利于高分子材料的循环利用,促进可再生植物短纤维增强聚合物复合材料的发展,预期会带来高分子材料加工、改性甚至新品种开发方面的技术进步,从而带动整个高分子材料行业技术的全面升级。

参考文献

[1] 黄丽,陈晓红,宋怀河.聚合物复合材料[M].北京:中国轻工业出版社,2006.

[2]李梦.长玻纤增强聚丙烯注塑成型的研究[D].北京:北京化工大学,2017.

[3]陈生超.长玻纤增强聚丙烯注塑成型中纤维断裂和分布的初步研究[D].河南:郑州大学,2013.

[4]瞿金平.塑料加工成型机械创新技术研究[J].中国工程科学,2013,42(01):1-7.

[5]瞿金平.塑料加工成型技术的最新研究进展[J].中国工程科学,2011,13(10):58-68.

[6]王希卓,连永详,毛峰.固体剪切粉碎技术研究进展[J].中国粉体技术,2008,14(4):59-62.

[7]武俊.长玻璃纤维增强聚丙烯复合材料的制备及改性[D].江苏:江南大学,2009.

[8]李梦.长玻纤增强热塑性复合材料注塑成型的研究进展[J].塑料科技,2016,44(10):100-105.

[9]晋刚,何光建,梁勇,等.长玻纤增强热塑性塑料注射成型技术[J].工程塑料应用,2007,35(9):38-41.

[10] 王喜梅,李萍,石磊,等.长纤维增强热塑性塑料的直接在线配混工艺[J].汽车制造业,2009(1):32-34.

[11]王在富,欧阳杰,等.LFT-D生产工艺以及复合材料力学性能分析[J].机械制造,2016,45(2):47-49.

[12]徐宏涛.玻纤增强热塑性树脂基复合材料制备及其缺陷研究[D].黑龙江:哈尔滨工程大学,2017.

[13]谭鹏.长玻纤增强聚丙烯制品成型模拟工艺优化及应用研究[D].湖南:湖南大学,2015.

[14]李伟,张涛,蒋小军,等.汽车轻量化用高分子材料成型加工研究进展[J].广东化工,2020,47(429):94-97.

[15]曾庆文,姚远,张玺,等.模压及其增强材料发展动向[J].玻璃纤维,2016(4):1-4.