1 引言

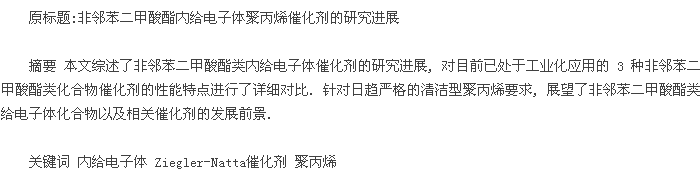

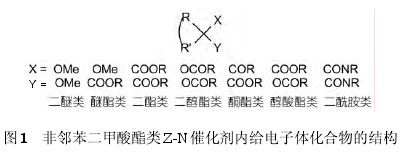

自 1954 年齐格勒-纳塔(Ziegler-Natta, Z-N)发现用 TiCl4、TiCl3/AlR3或 AlR2Cl(R 为烷基)可制备高等规度聚丙烯(polypropylene, PP)以来, Z-N 催化剂发展迅猛. 随着催化剂效率的提高以及制备工艺的改进,特别是催化剂中新型内给电子体的不断涌现, 工业应用的 Z-N 催化剂已发展到了第四代, 不同催化剂的性能特点见表 1[1]. 迄今为止, 世界上大多数丙烯聚合反应工业生产装置使用的主要是第四代丙烯聚合 Z-N 催化剂, 该类催化剂是 MgCl2负载的 TiCl4催化剂, 以邻苯二甲酸二正丁酯(DNBP)或苯二甲酸二异丁酯(DIBP)为内给电子体, 以 AlR3为助催化剂,以烷氧基硅烷为外给电子体[2~5]. 近年来, 邻苯二甲酸酯类化合物对人类健康的潜在危害受到越来越多的关注, 随着世界各国对健康安全以及绿色环保意识的重视程度不断提高, 开发非邻苯二甲酸酯类化合物内给电子体已成为研发的重点, 多种非邻苯二甲酸酯类为内给电子体化合物的催化剂不断被开发(图 1).

在 Z-N 催化剂体系中, 内给电子体化合物的使用不仅能影响催化剂活性, 且是影响聚合物立构规整度和分子量分布的关键因素, 更重要的是能影响聚合物分子的微观结构, 进而提高聚丙烯产品树脂的质量[6]. 因此, 无论从 Z-N 催化剂的过去以及未来的发展或从聚丙烯催化剂技术的发展来看, 丙烯聚合催化剂研究的重点之一就是不断寻找理想的给电子体化合物. 本文对非邻苯二甲酸酯类内给电子体化合物催化剂的进展进行了综述, 重点描述目前已处于工业化应用的 3 类非邻苯二甲酸酯类内给电子体化合物的特点及其应用, 并对相应催化剂的性能特点进行了简要评述.

2 二醚类给电子体化合物

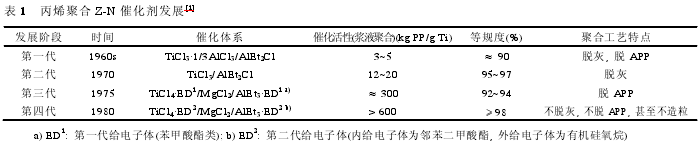

最早在催化剂中出现的醚类化合物是第二代Z-N 催化剂, 其制备过程中使用了单醚结构的化合物,因活性和定向性能较低而基本不再使用. 20 世纪 80年代末, Montell 公司(后称 BASELL 公司, 现为LyondellBasell 公司)开发了一种新型的给电子体化合物--1,3-二醚类结构的化合物, 并推出了以二醚类化合物为内给电子体的 Z-N 丙烯聚合催化剂[7~10], 是报道最早的性能较好的非邻苯二甲酸酯类催化剂.

与传统的第四代邻苯二甲酸二酯类内给电子体催化剂相比, 该类催化剂活性高(2 h 的聚合活性可达70~200 kg PP/g Cat., 是传统工业催化剂的 2~4 倍)、氢调敏感性能优异(同样氢气浓度下可得到熔融指数较高的聚合物), 所得聚合物具有窄的相对分子量分布(MWD = 4~5), 且在聚合过程中不使用外给电子体时仍可得到高等规度的聚丙烯(这是以前的 Z-N 催化剂所无法达到的).

目前, 1,3-二醚结构的化合物也是醚类给电子体化合物研究中最受关注的化合物. 根据 2-位取代基团的不同, 可分为脂肪族取代的二醚和芳香族取代的二醚. 文献报道的典型二醚类内给电子体主要为图 2 所示的两种结构[9], 当 R、R′基团为空间位阻较大的烷基(如异丁基、异丙基或环戊基等)时, 可得到性能较好的催化剂.

此类二醚催化剂具有高氢调敏感性且得到的聚合物产品相对分子质量分布窄, 适用于纺粘和熔喷纤维. 但这类催化剂也存在一个较大的缺点, 即所得PP 分子链的缺陷较多, 不利于生产高性能聚合物.

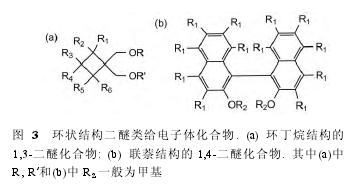

中国科学院化学所胡友良等[11]公开了一类分子结构带有环丁烷结构的 1,3-二醚类给电子体化合物(图 3(a)), 但其催化活性较低. 中国辽宁省营口市向阳催化剂责任有限公司王立才等[12]公开了一类以联苯、联萘、联蒽等为主体结构的 1,4-二醚化合物(图3(b)), 相应催化剂催化丙烯聚合 1.5 h 的活性可达58 kg PP/g Cat., 可用于丙烯本体聚合或共聚合反应.报道称该催化剂能催化生产具有流动性良好、表观密度较高和形态良好的丙烯聚合物.

目前, 关于这些二醚类化合物对人体的危害性还未见报道. 但一般来讲, 具有稠环芳烃结构, 如芴基团、联萘基团等的化合物毒性相对较大, 因此, 脂肪族结构的二醚类化合物的安全性相对较高.

3 脂肪族二酯类给电子体化合物

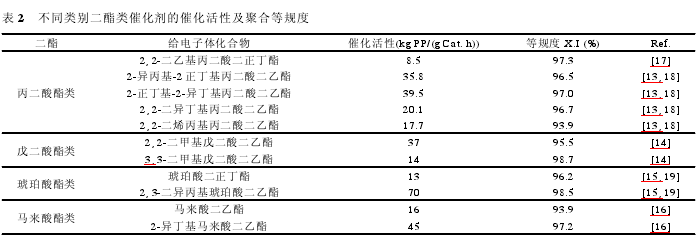

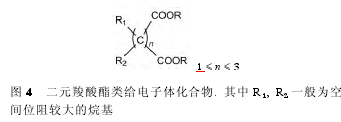

近年来, 作为替代邻苯二甲酸二酯的多元脂肪族羧酸酯类化合物, 具有脂肪族二羧酸酯结构的内给电子体化合物引起了人们极大的兴趣(其通式见图4). 常见的脂肪族二羧酸酯类催化剂主要有丙二酸酯类[13]、戊二酸酯类[14]、丁二酸酯类(即琥珀酸酯类)[15]、丁二烯酸酯[16]和马来酸二酯类以及六元环状二酯类等, 不同结构二酯类给电子体化合物制备的催化剂的活性及聚合物等规度见表 2.

3.1 丁二酸酯类(琥珀酸酯类)

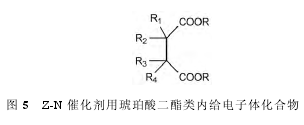

相比其他结构的二元酸酯类内给电子体化合物,以 Basell 公司开发的琥珀酸酯类催化剂[15]的性能最好(图 5). 该催化剂不仅具有高立体定向性能和催化活性, 而且聚丙烯具有很宽的相对分子质量分布(10~15), 用单反应器操作即可生产出以前只能用多反应器工艺生产的产品, 且可生产高刚性均聚物和多相共聚物, 扩展了丙烯均聚物和共聚物的性能[20].对于用作内给电子体的琥珀酸二酯化合物, 一般要求其结构中 R1和 R2为具有一定体积位阻的烷基,R3和 R4一般是正丁基或异丁基. 从专利文献看, 以琥珀酸二酯为内给电子体制备的 Ziegler-Natta 催化剂与邻苯二甲酸二酯类催化剂相比, 二者催化活性相近, 但琥珀酸二酯类 Ziegler-Natta 催化剂具有更高的定向性能和更宽的聚合物分子量分布. 用该类催化剂生产的 PP 树脂, 如 BOPP 薄膜、管材和注塑件的刚度和加工性能均有所改善; 生产的低熔体流动指数多相共聚物具有较好的刚性和冲击性能, 产品的弯曲模量较高. 该类催化剂适用于大部分 PP 生产工艺, 包括本体法、气相法、淤浆法和大部分本体-气相组合工艺.

3.2 环状二元酸酯类

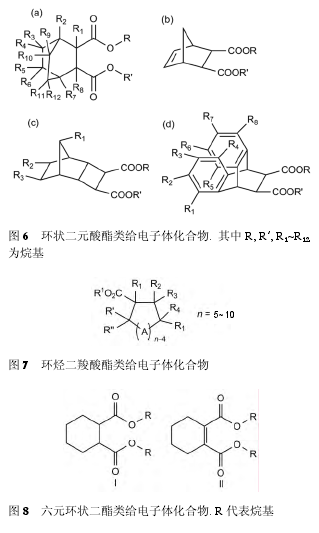

为降低成本, 开发更适用的催化剂, 研究者将通式结构中碳原子上的取代基连接成环, 形成了多种环状酸酯类化合物. 例如, Basell 公司公开的一类多元环状结构的内给电子体化合物[21](图 6(a)), 所得催化剂催化丙烯 2 h 的聚合活性可达到 76 kg PP/g Cat.,聚合物的二甲苯不溶物为 97.8%. 中国石油天然气股份有限公司申请的专利[22~24]中, 将丁二酸酯中2,3-位的取代基连接成稠环化合物(图 6(b, c, d)). 图 6(b)所示的化合物淤浆聚合活性为 0.8~1.0 kg PP/(g Ti h),图 6(c)所示的化合物分子骨架上带有大取代基团的螺环结构, 相应催化剂活性为 1~6 kg PP/(g Ti h), 配合助催化剂可得到不同等规度的聚丙烯. 图 6(a)所示的化合物, 其由环戊二烯和马来酸酐加成后经过酯化反应制得, 制备方法简单. 从文献报道可知, 该化合物制备的催化剂性能与琥珀酸酯类催化剂相当[21].

三井化学公司 Matsunaga 等[25]研发的环烃二羧酸酯结构式如图 7 所示, 其中 R2和 R3至少有一个为酯基. 当 1-位和 2-位含有羧酸酯取代基, 且 3-位上有取代基(如 1,2-环己烷二羧酸酯)时, 制备的催化剂具有较好的氢调敏感性能, 能得到分子量分布宽并且具有较好熔体流动性的聚合物. 由该化合物制备的催化剂所得到的聚合物分子量分布宽、熔体强度高,适合高速拉伸和高速模塑.

为寻找替代邻苯二甲酸酯类的给电子体化合物,研究者将苯环替换为脂肪族环, 同时保留了 1,4-二酯类化合物的结构特点, 并制备了相应给电子体的 Z-N催化剂. 例如, 安德烈亚斯等[26]研究了六元环状二酯类为内给电子体制备的催化剂, 其中环己烷顺式-1,2-二甲酸乙酯催化剂高压淤浆聚合活性为 6.1 kgPP/g Cat. (压力 10.545 kg/cm2), 二甲苯不溶物含量为95.2%. 中国科学院化学所李化毅等[27]发现, 采用图8 中结构式 II 为内给电子体化合物得到的催化聚合活性 2 h 可达 47.5 kg PP/g Cat., 等规度为 97.2%, 而以图 8 中结构式 I 为内给电子体化合物得到的催化剂 2h 活性为 45.5 kg PP/g Cat., 等规度同样可达 97.2%.

BP 北美公司 Ernst 等[28]公开了一系列 4~8 元环的环烃二羧酸酯内给电子体化合物的催化体系, 结果表明, 结构中两个酯基的位置接近时, 所得催化剂的效果较好. 例如, 图 9 所示的六元环状结构化合物中, 如果两个酯基位于环结构中的 1,3-位(图 9(a)),则处在环己烷椅式结构的直立键上的化合物效果较好; 如果是位于环结构中的 1,2-位(图 9(b)), 则处在环己烷椅式结构平伏键上的化合物效果较好. 这类化合物作为内给电子体时催化剂的活性很高, 淤浆聚合催化活性为 3~9 kg PP/(g Cat. h).

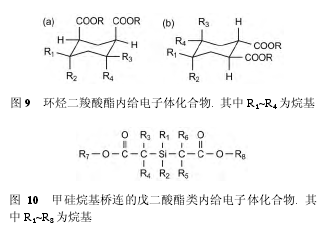

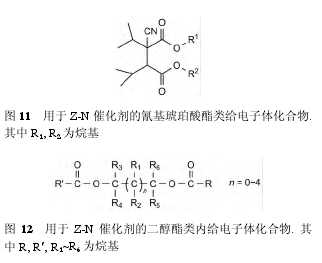

陶 氏 环 球 技 术 有 限 责 任 公 司 (Dow GlobalTechnologies Llc.)冈萨雷斯等在二酯类化合物结构的主链上引入杂原子, 发现了一类结构中带有甲硅烷基的戊二酸酯化合物(图 10)[29]. 将其用作内给电子体得到催化剂的催化丙烯聚合活性 1 h 可达 25.2 kg PP/gCat., 二甲苯不溶物含量为 97.5%.在琥珀酸酯的结构基础上, 中国石油化工股份有限公司北京化工研究院谢伦嘉等[30]将氰基引入到其结构中(图 11), 不仅合成方法简单, 同时以这类氰基琥珀酸酯为内给电子体制备的催化剂具有分子量分布宽的特点, 并开发了相应内给电子体化合物的Z-N 催化剂.

4 多元醇酯类化合物

多元醇酯类化合物[31]是由中国石油化工股份有限公司北京化工研究院开发的一系列新型的丙烯聚合 Z-N 催化剂内给电子体(图 12), 包括 1,2-位[32]、1,3-位[33]、1,4-位[34]及以上[35]的二醇酯类化合物, 其特点是分子量分布宽, 以 1,3-二醇酯类化合物为内给电子体时性能最好. 二醇酯类化合物是目前给电子体化合物研究的热点之一, 基于该类结构的给电子体化合物以及相关的催化剂专利报道较多.

与邻苯二甲酸二酯类催化剂相比, 以二醇酯类化合物为内给电子体化合物制备的催化剂的活性高出约 30%, 制备的聚丙烯等规度和氢调性能相当, 而分子量分布更宽, 为 7~9. 该催化剂的聚合动力学为典型的衰减型动力学, 和邻苯二甲酸二酯型催化剂相当. 催化剂的定向性能易调, 不加入外给电子体时所得 PP 的等规度也较高; 同时聚合物力学性能优良,结晶速度快, 结晶温度高, 亦可通过改变化合物结构中取代基的种类和位置, 制备出不同氢调敏感性能的催化剂, 达到"订制"催化剂的目的. 目前, 该类给电子体已经形成系列化产品(ND 系列、NDQ 系列),基本完成了多种聚丙烯聚合工艺装置的工业试验,正处于工业化推广应用阶段.

Basell 公司在中国石油化工股份有限公司北京化工研究院开发的 1,3-二醇酯类化合物的基础上, 进一步公开了以 1,3-二醇酯类化合物为内给电子体的催化剂的特点, 如可大幅减少助催化剂的用量, 因而可生产高纯的聚丙烯产品[36]及用于高温聚合[37](如聚合反应温度在 85℃时, 催化剂 2 h 活性 170 kg PP/gCat., 得到的聚合物二甲苯不溶物为 98.2%). 通过与不同的外给电子体复配, 提高了该类催化剂的氢调敏感性能[38].

陶氏环球技术有限责任公司在二酯类化合物结构的主链上引入杂原子, 合成了一类含有甲硅烷基酯的化合物[39](图 13), 但用作给电子体时制备的催化剂活性不高.

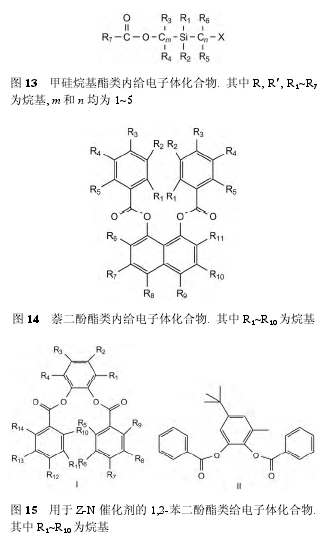

以中国石油化工股份有限公司北京化工研究院研发的二元醇酯类化合物的结构为基础, 一系列特殊二醇酯(二酚酯)类化合物被开发作为丙烯聚合催化剂的内给电子体. 例如, BASF 公司 Chang 等[40, 41]报道了一类可用于丙烯聚合催化剂的 1,8-萘二酚酯类内给电子体化合物(图 14), 该类催化剂活性高(1 h催化丙烯聚合活性可达 70 kg PP/g Cat.), 制备的聚丙烯等规度和邻苯二甲酸二酯型催化剂相当.

陶氏环球技术有限责任公司陈林枫等[42, 43]公开了 1,2-苯二酚酯结构的内给电子体化合物(结构 I, 图15). 该催化剂活性高、等规度高、分子量分布宽. 特别是以3,6-二取代-1,2-亚苯基芳族二酯为内给电子体制备的催化剂具有很高的氢响应, 结合复配外给电子体技术, 可得到熔指几百至上千的聚丙烯, 二甲苯可溶物含量小于 4 wt%. 该公司研发的另一类亚苯基芳香二酯内给电子体化合物(BMPD, 结构 II, 图 15)[44],所制备的催化剂活性为 40~50 kg PP/g Cat. Basell 公司[45]同样也公开了一类 1,2-苯酚二酯结构的化合物,通过与不同的外给电子体复配, 可得到高活性、高等规、高熔指的催化剂.

虽然二醇酯化合物及其类似结构二酚酯类化合物对人体的危害还未见报道, 但从这些给电子体化合物结构特点来看, 萘二酚酯和苯二酚酯化合物由于结构中存在多个芳环结构, 可能存在潜在危害性.与二酚酯类化合物相比, 二醇酯类结构化合物则相对更安全.

5 其他类别的给电子体化合物

除上述 1,3-二醚、1,4-二酯以及 1,3-二醇酯这 3种业已有工业化催化剂的给电子体化合物外, 人们还对其他一些结构的化合物进行了研究, 以期从中发现效果较好的可用于丙烯聚合催化剂的给电子体化合物, 如醇酸酯类结构化合物、醚酮类结构化合物、醚酯类结构化合物等.

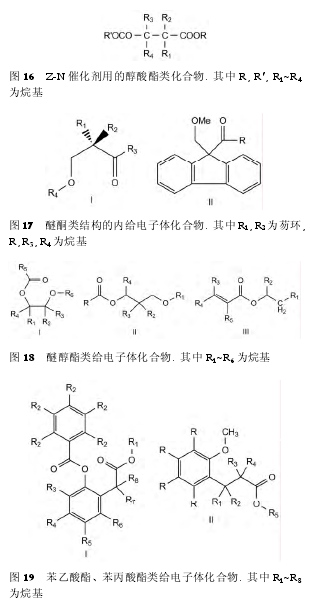

中国石油化工股份有限公司北京化工研究院醇酸酯类结构的内给电子体化合物, 在分子的主链上含有一个羧酸基和酰氧基团[46](图 16). 与邻苯二甲酸酯类催化剂相比, 所得催化剂的活性略低, 但所得聚合物的相对分子量分布较宽.

BASF 公司报道了 1-醚-3-酮型内给电子体(结构I, 图 17)[47], 其主要结构为 R1、R2链接为芴环的醚酮类化合物(结构 II, 图 17). 与邻苯二甲酸二酯类催化剂相比, 以该化合物为内给电子体的丙烯聚合催化剂的活性略高, 等规定向性相近. 但由于该化合物结构中含有芳香稠环, 因而对人体可能存在潜在的危害.

Basell 公司报道了一类分子结构中既有醚类基团又含有酯类基团的醚醇酯类内给电子体化合物[48](结构 I, 图 18). 陶氏环球技术有限责任公司同样公开了类似结构的醚酯类内给电子体化合物(结构 II 和III, 图 18)[49, 50], 所得催化剂的整体效果不突出, 活性较高的催化剂与邻苯二甲酸酯类催化剂相当, 但得到的聚合物熔指较高.

最近, Basell 公司又报道了其他两类非邻苯二甲酸酯类给电子体化合物, 苯乙酸酯(结构 I, 图 19)[51]和苯丙酸酯类化合物(结构 II, 图 19)[52]. 与邻苯二甲酸酯类催化剂相比, 该化合物制备的丙烯聚合催化剂活性较高.

由于处于研发阶段, 化合物合成成本较高, 尚未形成完整技术. 目前, 这几类给电子体化合物仅处于初级探索阶段.

6 总结与展望

近年来, 世界各大公司为了提高聚丙烯产品在市场中的竞争力, 均致力于新生产工艺和新型催化剂的研究开发. 未来聚丙烯技术的发展仍将需要开发新的催化剂, 丙烯聚合 Z-N 催化剂也将向系列化、高性能化方向发展. 决定 Z-N 催化剂体系研发的主要方向之一是新型给电子体化合物的开发. 目前, 给电子体的研发主要侧重于 2 个方面: (1) 兼具多种功能的化合物, 在化合物结构中通常引入多种官能团,以期通过不同官能团的优势互补提高效果; (2) 多种给电子体化合物的复合应用以及与不同外给电子体的结合, 开发出综合性能更好的催化剂体系, 达到生产性能优异、各具特色的聚合物产品, 以满足市场的不同需求. 目前, Basell 公司已经开发出了琥珀酸二酯型催化剂和 1,3-二醚型催化剂的工业化产品, Dow化学公司和 BASF 公司也在积极研发可工业化的新型聚丙烯催化剂. 我国在该方面的研究起步较晚, 还需加大投入, 但在非邻苯二甲酸酯类催化剂研发方面也取得了一定进展, 如中国石油化工股份有限公司北京化工研究院开发的清洁型 1,3-二醇酯类给电子体化合物已经形成了系列化催化剂产品, 并在不同聚丙烯生产工艺装置上完成工业应用实验, 得到了用户的广泛好评. 从结构特点来看, 该催化剂同样不使用邻苯二甲酸酯类给电子体化合物, 符合绿色环保的要求.

最近, 随着世界各国对清洁能源、清洁材料的重视以及人们安全环保意识的增强, 科研工作者面临着全新的挑战, 对给电子体化合物的开发使用提出了更高的要求, 不仅要求催化剂具有优异的性能, 而且要求其在树脂中的残留物对人体危害很小或无害,具有绿色环保性.

参考文献

1 Albizzati E, Giannini U, Collina G, Noristi L, Reseoui L. Catalysts and polymerizations. In: Moore Jr EP, Ed. Polypropylene Handbook.Munich Vienna New York: Carl Hanser Verlag, 1996.

2 Mamoru KO, Norio KI. Process for producing olefin polymers or copolymers and catalyst components used therefor. US Patent, 4952649,1990-08-28.

3 李化毅, 胡友良. 丙烯聚合用 Ziegler-Natta 催化剂内、外给电子体研究的最新进展. 高分子通报, 2011, 10: 94–98.

4 Chien JCW, Hu YL. Superactive and stereospecific catalysts. II. Kinetics of propylene polymerizations. J Polym Sci A, 1988, 26: 2973–2989.

5 帕斯奎尼 N. 聚丙烯手册. 第二版. 胡友良, 译. 北京: 化学工业出版社, 2008.

6 郑学晶. 烯烃聚合中负载型催化剂及初生聚合物颗粒形貌的表征. 化工进展, 2007, 26: 1695–1700.

7 Albizzati E, Barbe PC, Noristi L, Scordamagl R, Barino L, Giannini U, Morini G, Scordamaglia R. Components and catalysts for thepolymerization of olefins. EP 0361494, 1996-02-07

聚乙二醇维生素E琥珀酸酯(TPGS)是维生素E的水溶性衍生物,由维生素E琥珀酸酯(TAS)与聚乙二醇酯化而成,已载入《美国药典》[1].在国内外已广泛应用于制剂研究中,作为增溶剂、吸收促进剂、乳化剂、增塑剂以及脂溶性药物传递系统的载体[2-3].TPGS的...

单组分室温湿固化聚氨酯胶黏剂具有极性和活性很高的游离异氰酸酯基,它能与含活泼氢的物质发生作用,能够胶接多种材料,现在已被广泛地应用于许多材料的胶接。在木材工业中,可实现在室温条件下木材端部的粘接以及含水率较高的湿材粘接,这些均是...