摘 要

刨煤机作为薄煤层开采的机械设备之一,在我国煤炭开采中发挥重要的作用。由于开采条件恶劣,刨煤机的刨刀受到复杂动载荷的作用,刨刀极易受到磨损,导致刨刀过早的失效。刨刀的磨损对刨刀的使用寿命以及刨煤机的工作效率有着很大影响,因此,对动载荷作用下刨煤机刨刀磨损问题的研究迫在眉睫。本文采用理论分析、数值仿真和有限元仿真结合的研究方法,针对动载荷作用下刨煤机刨刀的磨损问题进行深入系统的研究。为降低刨刀磨损、提高刨刀使用寿命、刨刀结构优化以及刨煤机的可靠运行提供理论支持。

1、分析了刨刀受到的动载荷的影响因素,针对含包裹体和不含包裹体两种煤层,分别以 Gamma 和 Normal 分布的形式描述刨刀受到的随机动载荷。

2、分析了刨刀刨削煤层的磨损机理,以 Archard 磨损模型为基础,建立了刨刀磨损的数学模型,为后续建立考虑磨损的刨煤机刨刀刨削煤层的非线性动力学模型提供了依据。

3、考虑含包裹体和不含包裹体煤层两种工况条件,建立了考虑磨损的刨煤机刨刀刨削煤层非线性动力学模型,通过 MATLAB/Simulink 对非线性动力学模型进行数值仿真和求解,得到刨刀磨损深度随时间变化的曲线,进而对比两种工况条件下刨刀的磨损情况,发现煤层中含有包裹体加剧了刨刀磨损程度,与实际情况一致。

4、利用有限元软件 LS_Prepost 建立了刨煤机刨刀刨削煤层的有限元模型,通过有限元仿真得到刨刀磨损域、应力云图和接触力曲线,结果表明:刨刀的磨损部位主要出现在合金头及与合金头连接处附近的部分刨体。分析刨刀磨损深度的变化曲线及最大磨损深度数值,结果表明:刨削不含包裹体煤层时刨刀磨损深度曲线波动幅度不大,而刨削含包裹体煤层时刨刀磨损曲线变化较大,曲线出现明显的“拐点”,这与刨刀承受的动载荷有关,并分析相邻时间间隔内刨刀磨损深度及磨损深度增量的变化趋势,发现刨削不含包裹体时刨刀的磨损深度呈稳定增加的趋势,磨损深度的增量呈先增加后稳定再增加的变化趋势,这与刨刀磨损的发展规律一致;发现刨削含包裹体时刨刀的磨损深度及磨损深度的增量变化比较明显且随机性大,这与包煤层中包裹体的存在相关。

5、对比分析 Matlab/Simulink 数值仿真和 LS_Prepost 有限元仿真的结果,发现在相同工况条件下,数值仿真的结果比有限元仿真的结果略大,但在合理的误差范围内,可认为两者的仿真结果基本一致。为刨刀磨损分析提供了可靠依据。

该论文有图 44 幅,表 18 个,参考文献 61 篇。

关键词: 刨刀;刨削;动载荷;磨损;仿真。

Abstract

As one of the mechanical equipment of thin coal layer mining, coal plow plays an important role in coal mining in China. Because of the bad mining conditions, the plow bit of coal plow is subjected to complex dynamic load, and the plow bit is easily worn out, which leads to premature failure of the planer. The wear of the plow bit has great influence on the service life of the plow bit and the working efficiency of the coal plow. In this thesis, theoretical analysis,numerical simulation and finite element simulation are used to study the wear of coal plow under dynamic load. It provides theoretical support for reducing the wear of plow bit, improving the service life of plow bit, optimizing the structure of plow bit and reliable operation of coal plow bit.

1. The influence factors of dynamic load on plow bit are analyzed. The random dynamic load on plow bit is described in the form of gamma and normal distribution, respectively.

2. Analysis of the wear mechanism of the plow bit cutting coal seam, based on the Archard wear model, the mathematical model of the plow bit wear is established, which provides the basis for the subsequent establishment of the dynamic model of the plow bit cutting coal seam considering wear.

3. Considering the conditions of inclusion and non-inclusion coal seam, a nonlinear dynamic model of coal seam was established. By Matlab/Simulink the nonlinear dynamic model was solved and simulated, the curves of the time-dependent wear of the plow bit were obtained.

4. Finite element model of coal shavings was established LS_Prepost using finite element software. The grinding domain and stress cloud diagram of shavings were obtained by finite element simulation. The results show that the change of wear curve and the maximum wear value of the plow bit are not large, but the change of wear curve of the plow bit is large, which is related to the dynamic load of the plow bit, and it is found that the wear amount of the plow bit decreases rapidly and then changes steadily.

5. The results matlab/simulink numerical simulation and LS_Prepost finite element simulation are compared and analyzed. It is found that under the same working conditions, the results of numerical simulation are slightly smaller than those of finite element simulation, but in a reasonable error range, it is considered that the corresponding simulation results of the two are basically the same. It provides a reliable basis for the analysis of plow bit wear.

Keywords: plow bit; cutting; dynamic load; wear; simulation。

1、 绪论。

1.1、 刨煤机的发展与应用。

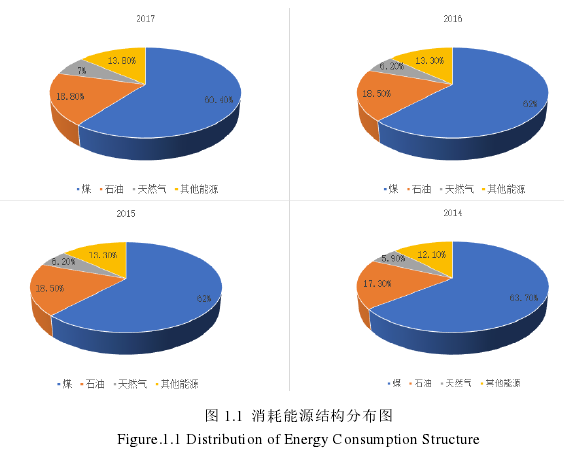

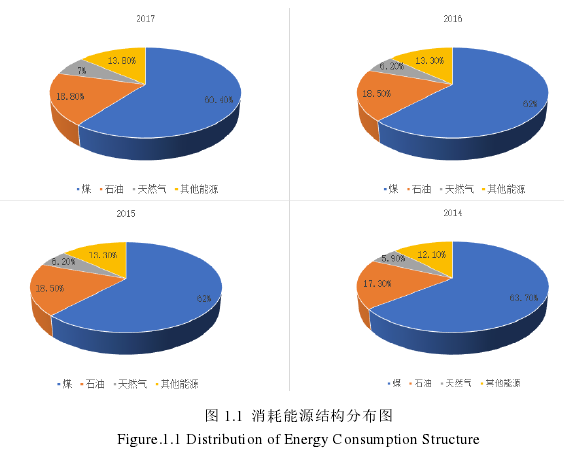

煤炭作为工业发展的重要能源,与国家经济发展息息相关。在我国能源消耗结构中,煤炭能源的消耗一直占很大比例。1950 年以来,我国对煤炭消耗量每年呈增长趋势,曾高达能源消耗总量的 90%。近年,在国家经济转型、加强环境建设等因素的制约下,对煤炭消耗的速度呈明显的下降趋势,但仍然占据总消耗能源 60%左右,图 1.1 是 2014 年-2017年我国消耗能源结构分布图。

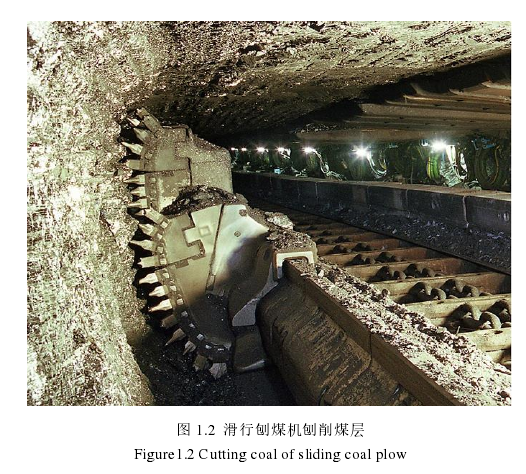

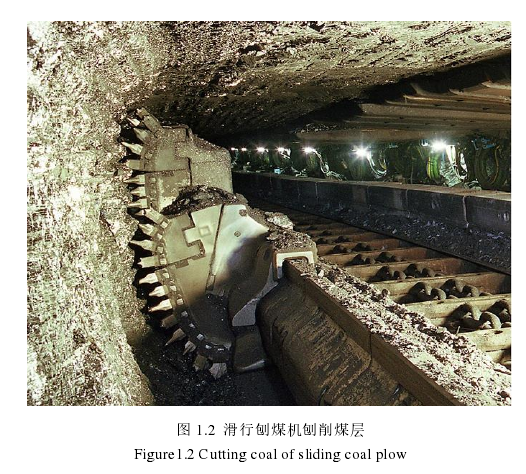

为了满足我国工业发展对煤炭的需求,设计高效、可靠的煤炭开采设备一直都是研究重要的课题。按现阶段我国煤层的赋存条件,薄煤层资源储存量巨大,据不完全统计,储存量可达 60 多亿吨,约占全国总煤炭量 20%。刨煤机作为一种机械化和自动化程度高的薄煤层开采设备,相对于采煤机设备,它具有刨深浅、采高低、落煤率高、瓦斯释放均匀等优势[1],且维修方便、易于实现自动化的优点,这也是刨煤机在我国薄煤层开采中被广泛应用的原因。刨煤机系统一般由传动装置、电控系统、液压系统和执行系统等部分组成,其工作原理是装有刨刀的刨头,在圆环链的牵引下,沿安装在采煤工作面刮板输送机中部槽上的导轨运行,刨刀作用于煤层使其破碎,被破碎成大小各异的碎煤落在底板上,沿刨头犁形斜面被送入输送机,运出矿井。刨煤机刨头的高度可以调节,以满足不同的工况需求。图 1.2 为卡特彼勒公司生产的滑行刨煤机的工作情况。

2图 1.2 滑行刨煤机刨削煤层Figure1.2 Cutting coal of sliding coal plow刨煤机的种类很多,按对煤层的作用方式刨煤机可分为[2]:静力刨煤机、动力刨煤机和动静结合刨煤机三大类。静力刨煤机仅依靠刨链牵引实现刨削煤层,刨头不能提供动力。

动力刨煤机是通过冲击或高压水射流来刨削煤层且刨头本身能提供动力。动静结合刨煤机是以静力刨煤机为基础,通过某一方式使刨头带有动力,靠冲击或高压水射流的方法刨削煤层。目前,我国煤矿企业使用静力刨煤机的居多。

在国外,研究煤炭开采机械设备较早的国家很多,如英国,波兰、法国,德国、前苏联等国家,其中德国和前苏联的研究成果遥遥领先[1]。1941 年,德国第一台功能较为完善的刨煤机开始被用于薄煤层开采,并先后被推广到 20 多个国家。随着研究水平的不断进步,德国刨煤机实现了自动化,在自动化控制方面也取得良好的发展。德国 DBT 公司曾先后推出了 GH7-26、GH9-30V、GH9-34VE、GH9-38VE、GH42 等多种刨煤机,其产品在很多国家被广泛使用,如中国,捷克、俄罗斯、美国、法国等国家。

前苏联早在 20 世纪 30 年代,就已经能使用简单的犁形采煤机开采薄煤层,这也是刨煤机的雏形阶段。经过多年研究,前苏联研制刨煤机的技术已经发展成熟,刨煤机在当地矿区被广泛应用。但近几十年由于各种原因,俄罗斯对刨煤机的研究处于停滞不前的状态,特别在刨煤机的自动化方面明显落后于德国。

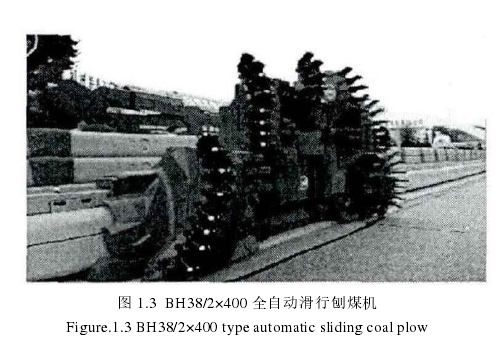

在国内,刨煤机的研究起步于 1960 年,由煤炭科学研究院上海分院和张家口煤机厂共同研制了我国第一台刨煤机,型号为 MBJ-1,并于 1966 年进行了井下工业性实验。在此刨煤机研制的基础上,1967~1971 年研制了全液压传动刨煤机、极薄煤层机械传动和轻型滑行刨煤机。到 1980 年,BQ34/2×160 型号拖钩刨煤机的成功研制成功填补了国内的空白,并在多个煤矿使用且都取得了较好的经济效益。为了满足市场日益增长的需求,沈阳三一重工和张家口机械有限责任公司研制了较大功率的成套刨煤机设备。图 1.3 为张家口煤矿机械有限公司生产的型号为 BH38/2×400 全自动滑行刨煤机。

从上世纪六十年代开始,为使我国薄煤层机械化开采早日实现,先后从国外引进多套刨煤机成套设备。到 21 世纪,又引进十余套刨煤机成套设备,如 GH-34ve/4.7、GH9-38av/5.7型号的滑行式刨煤机和全自动拖钩式刨煤机等,这些刨煤机设备在我国薄煤层开采中均取得了良好的收益。

虽然,我国研制刨煤机的水平与国外先进刨煤机研制技术水平还有一定差距,但我国一直以积极的学习态度并注重自主创新能力培养。相信不久将来,我国会在刨煤机的设计、研发方面会取得更大的突破,以缩小与先进水平之间的差距。

【由于本篇文章为硕士论文,如需全文请点击底部下载全文链接】

1.2 国内外刨煤机刨刀的理论研究概述

1.3 论文研究的意义

1.4 本论文主要研究内容

2 刨煤机刨刀刨削煤层的动载荷分析 .

2.1 刨刀的刨削机理

2.2 影响刨刀动载荷的因素分析 .

2.3 刨刀受到的随机动载荷 .

2.4 刨刀的平均载荷 .

2.5 本章小结.

3 刨煤机刨刀刨削煤层的磨损分析

3.1 刨刀的磨损发展规律 .

3.2 刨刀的磨损机理分析 .

3.3 影响刨刀磨损的因素分析 .

3.4 刨刀磨损的数学模型 .

3.5 本章小结 .

4 考虑磨损的刨煤机刨刀刨削煤层的非线性动力学模型建立与数值仿真分析

4.1 刨刀刨削煤层非线性动力学模型的建立.

4.2 刨刀非线性动力学模型的数值仿真分析 .

4.3 本章小结 .

5 考虑磨损的刨煤机刨刀刨削煤层的有限元仿真分析及与数值仿真对比分析

5.1 刨刀与煤层三维模型的建立

5.2 刨刀刨削煤层的有限元模型定义.

5.3 刨刀刨削煤层的有限元仿真分析 .

5.4 有限元仿真结果与数值仿真结果的对比分析 .

5.5 本章小结.

6 、结论

刨刀是刨煤机的关键部件,它的性能直接影响整个刨煤机系统的性能和工作效率。刨刀的磨损使得每产万吨煤刨刀消耗量巨大。刨削煤层过程中,煤层作用于刨刀上的动载荷是影响刨刀磨损的重要原因。因此,本文通过理论分析、数值仿真和有限元仿真结合的研究方法,系统地对动载荷作用下刨煤机刨刀磨损问题进行研究,为降低刨刀磨损,提高刨刀使用寿命以及刨煤机的可靠运行提供理论支持。本文得到的主要结论如下:

(1)分析了刨刀的刨削机理,得到刨刀受到的载荷为随机动载荷。分析煤层构造及性质、刨削参数和刨刀磨损程度等因素对刨刀动载荷的影响,并着重分析了煤层中包裹体对刨刀动载荷的影响。针对含包裹体和不含包裹体两种煤层,分别以 Gamma 和 Normal 分布的形式描述刨刀受到的随机动载荷。

(2)分析了刨刀刨削煤层的磨损机理,刨刀磨损为磨粒磨损,受多种因素影响,包括刨刀材料、煤层构造及性质、动载荷、刨削速度等因素。以 Archard 磨损模型为基础,建立了刨刀磨损的数学模型,为后续建立考虑磨损的刨煤机刨刀刨削煤层的非线性动力学模型提供了依据。

(3)考虑含包裹体和不含包裹体煤层两种工况条件,建立了考虑磨损的刨煤机刨刀刨削煤层非线性动力学模型,通过 MATLAB/Simulink 对非线性动力学模型进行数值仿真和求解,得到刨刀磨损深度随时间变化的曲线,进而对比两种工况条件下刨刀的磨损情况。结果表明煤层中含有包裹体加剧了刨刀磨损,与实际情况一致。

(4)利用有限元软件 LS_Prepost 建立了刨煤机刨刀刨削煤层的有限元模型,通过有限元仿真得到刨刀磨损域、应力云图和接触力曲线,结果表明:刨刀的磨损部位主要出现在合金头及与合金头连接处附近的部分刨体。通过后处理提取刨刀的接触载荷,结合刨刀磨损数学方程,获得刨刀磨损深度的变化曲线及最大磨损深度值,结果表明:刨削不含包裹体煤层时刨刀磨损深度曲线波动幅度不大,而刨削含包裹体煤层时刨刀磨损深度曲线变化较大,曲线出现明显的“拐点”,这与刨刀承受的动载荷有关。并分析相邻时间间隔内刨刀磨损深度增量的变化趋势,发现刨削不含包裹体时刨刀的磨损深度呈稳定增加的趋势,磨损深度的增量呈先增加后稳定再增加的变化趋势,这与刨刀磨损的发展规律一致;发现刨削含包裹体时刨刀的磨损深度及磨损深度的增量变化比较明显,这与煤层中包裹体的存在相关。

(5)对比分析 Matlab/Simulink 数值仿真和 LS_Prepost 有限元仿真的结果,发现在相同工况条件下,数值仿真的结果比有限元仿真的结果略大,但在合理的误差范围内,认为两者对应的仿真结果基本一致,包括磨损深度曲线变化、磨损深度数值。同时相互验证了数学仿真与有限元结合的研究方法的可行性。

参考文献