摘要

工艺是关于工作方法的艺术,是工业制造过程中最基本的依据。随着信息化技术的不断应用,石油石化企业广泛应用信息化管理系统对其生产流程中工艺信息及参数进行管理。在相关系统运行的过程中,工艺技术数据资源的集中、共享、利用、统一管理存在着一定的不足,产生了“信息孤岛”现象,影响闭环化的工艺技术信息化管理的实现。

本论文的研究内容为基于某石化企业工艺技术管理过往系统运行情况,结合国内外石化企业信息管理状况和该企业其他信息管理系统的部署情况,对某石化企业的工艺技术管理系统开展升级和功能扩展的工作。

本论文中对面向石化的工艺技术管理系统的通知通告提示、工艺文档管理、装置平稳率分析及装置预测等功能进行了相应的需求分析、系统设计和数据库设计,利用开发平台对上述模块进行了详细设计和实现。并利用两种建模方式对系统内的相关数据进行了建模和分析。

在系统实现完成后,在本系统中着重开展了系统的功能性测试,并进行了性能测试。根据功能性测试和非功能性测试结果,本论文实现系统基于 SOA,完成了面向石化企业的工艺技术管理系统的升级工作,升级后的系统能够适应关联系统变化带来的影响,对石化企业工艺技术信息进行管理,减少了原有系统中“信息孤岛”现象;同时,在本次升级过程中扩展了原有系统的功能,通过新增的装置预测模块,能够给出更加直观有效的决策信息支持。通过本次升级工作,可以有效提高石油石化企业对工艺技术信息和装置平稳率相关信息的管理能力,保障石油石化企业的生产安全和生产效益。

关键词: 石油化工;工艺技术管理;平稳率分析;SOA;时间序列预测。

Abstract

Technology is the art of working methods and the most basic basis in the process of industrial manufacturing. With the continuous application of information technology, petroleum and petrochemical enterprises widely use information management system to manage process information and parameters in their production process. In the process of operation of related systems, there are some shortcomings in the centralization, sharing, utilization and unified management of process technology data resources, resulting in the phenomenon of "information isolated island", which affects the realization of closed-loop process technology information management.

The research content of this paper is to upgrade and expand the process technology management system of a petrochemical enterprise based on the operation of the past system of process technology management of a petrochemical enterprise,combined with the information management status of domestic and foreign petrochemical enterprises and the deployment of other information managementsystems of the enterprise.

In this paper, the functions of notification and notification, process document management, device stability analysis and device prediction for petrochemical process technology management system are analyzed. Under the guidance of practice unit, the system design and database design of process technology management system are carried out, and the above modules are designed and implemented in detail by usingdevelopment platform.

After the completion of the system, the functional test and performance test of the system are emphatically carried out in this system. According to the results of functional test and non-functional test, this paper realizes the system based on SOA,and completes the upgrading of process technology management system for petrochemical enterprises. The upgraded system can adapt to the impact of related system changes, manage process technology information of petrochemical enterprises,and reduce the phenomenon of "information island" in the original system. Expanding the function of the original system, the new device prediction module can provide more intuitive and effective decision-making information support. Through this upgrading work, the management ability of petroleum and petrochemical enterprises to process technology information and device stability information can be effectively improved, and the production safety and production efficiency of petroleum and petrochemical enterprises can be guaranteed.

Key words: petrochemical industry;process technology management;stability analysis; Service-Oriented Architecture; prediction of chaotic time series.

第 1 章绪论

1.1 课题背景及研究的目的和意义。

本课题的来源为个人在在实习单位的实习过程中,公司提供的用于进行软件工程毕业设计的实习项目。

为了进一步完善生产过程,进行技术改造,研究和应用先进技术、工艺、材料和标准提供准确的依据和参考,某石化公司于 2012 年投资开发了“生产工艺技术管理平台”。随着软件行业的不断更新和企业管理水平的不断提高,需要对现有的“生产工艺技术管理平台”进行升级,通过完善工艺管理系统现有功能及对新增加功能模块的应用,来适应持续发展的企业管理水平。

本课题为基于实习单位提供的相关支持下,关于“生产工艺技术管理平台”的升级开展的软件工程工作。本次课题研究主要集中在利用 SOA 架构对系统进行升级,及利用人工神经网络相关模型对系统信息的处理的应用。

本项目的研究目标意义分为以下 2 点:

(1)通过对现有工艺技术管理平台的升级工作,提高系统的稳定性、可扩展性和共享程度,为生产部门提供更加充分的信息化管理辅助;(2)通过人工神经网络建模的应用,提高平台对数据的收集处理能力,使工艺卡片、装置平稳率方面的信息能够对生产工作的开展和调整进行指导,完成生产闭环管理。

1.2 与本课题有关的国内外研究状况。

1.2.1 基于加工制造行业工艺技术管理模式。

工艺是关于工作方法的艺术,是工业制造过程中最基本的依据。工艺技术管理是工艺管理的组成部分,是企业管理过程中的重要支柱。

在加工制造业应用工艺管理系统主要出于以下两种考量:对企业经营管理的指导;对企业生产的指导。

在企业经验管理方面,相关制造企业通过对工艺技术的管理工作,从而调整生产产品的质量和效率,以及在资源有限的情况下进行调配的能力,通过对以上部分的调整提高企业的产品竞争力及对企业运转对市场的适应能力,通过上述手段为企业提高综合效益提供相应的保障。

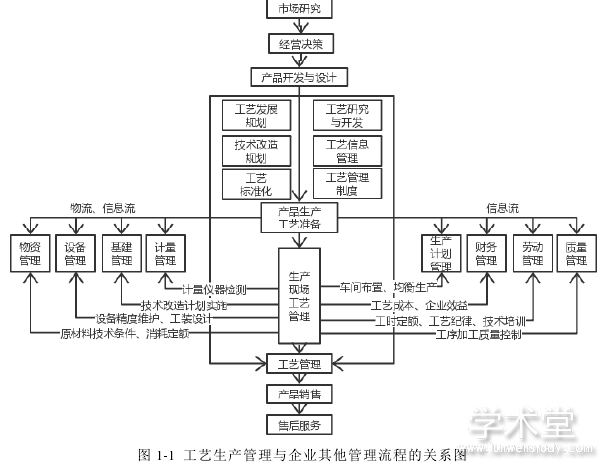

工艺生产管理与企业其他管理流程的关系和作用情况如图 1-1 所示:

从上图中可以看出,生产工艺技术管理贯穿企业的管理流程,从设计准备工作到后期的生产物流,都需要结合工艺技术管理综合考量。工艺技术管理平台在制造业企业的管理过程中处于十分重要的地位,良好的工艺技术管理不仅能够提高生产阶段的效益,还能对其他管理流程产生积极的影响[1]。

工艺技术管理是一种积累性的管理,目前相关企业的章程管理已经具有很高的实现程度,对装置及操作的细化较为充分,在实际操作中,每一项生产工艺都具有很高的精度,这基于相关企业在工艺技术管理方面持续的投入。对于章程制度,虽然具有非常细的粒度,但是如果不能根据实际情况进行相关的适应,对生产工作不仅不能进行有效的指导,还可能阻碍生产工作质量效率的提高和安全性的保障。在具体生产方面,工艺技术管理一方面为实际生产工作提供操作规程,保障整个企业的生产工作有序开展;另一方面也受到实际生产工作提供的反馈,在运行过程中对章程进行相应的调整。

工艺技术管理对业务的指导一方面是对业务流程本身的提升。相关制造企业通过工业技术管理平台,对生产工作中的技术文档、章程、指标等进行调整,降低业务中出现的损耗,提高生产工作的收益,或能够更好地保障生产工作的安全开展,从而使相关部门的效能得到实际的提高,从而最终提高企业的收益;另一方面,工艺技术管理平台也需要接受企业其他方面的管理信息指导,对生产业务进行相关的调整,相关生产工作的结果更加适应市场需求,这样同样提高了该业务的生产效益。

1.2.2 石油石化行业中工艺管理现状。

石油化工 (Chemical and Petroleum, 简称 C&P) 是一个飞速发展的产业。国内石油石化企业由于其雄厚的实力基础,信息化管理起步较早,随着 IT 技术的发展,对不同时期的信息化管理模式均有所应用。在石化的业务和产品的各个层面都使用和部署了各种各样的信息技术应用来发布实时操作数据,存储历史数据。这些技术的应用,提高了石油化工相关管理平台的程序化和信息化,为管理人员和生产操作人员开展工作提供了大量便利。

石油石化行业与传统制造业存在着一定的区别,在一次生产过程中,往往具有多种产品出产。对工艺参数的变更会对不同产品之间的总量、比例产生多层次的影响。比如在油品生产的过程中,在市场某种油品价格发生波动时,通过对生产工艺的调整,可以控制相应油品的出产量,从而达到稳定市场供应,提高生产效益等目标。

现代石油炼化企业的生产工艺管理主要包括装置工艺卡片执行情况,装置操作规程、开停工程序、工艺方案切换的执行情况,工艺指标记录、保存情况以及装置交接班、巡检情况等内容[2]。石化企业经过长期的信息化建设,历史数据的沉淀积累已经相当丰富,伴随着 ERP 和 MES 这些大型的业务处理系统的部署实施和深化应用,数据将会不断持续高速增长。

石化企业管理所面临的外部环境正在迅速发生变化,环境也比以往更加复杂。管理质量的要求更高、决策时要考虑的因素更复杂。面对趋势变化,管理者必须变得更加精明。这都对石化企业的管理决策带来了新的挑战[3]。MES(中国石油炼油与化工运行系统,2006)在大庆石化分公司正式启动[24](系本人实习单位相关人员开发),标志着中国石油大庆石化分公司精细化生产管理体系步人了国际先进行列。中国石油 MES 系统于 2008 年实施[25]。除此之外,各炼化企业在实施 MES 前也都分别建有一些业务信息系统[4]。

在石油石化行业中,工艺技术管理主要面向对企业工艺卡片,对生产过程中的关键控制点进行管控。针对具体产品的工艺参数,结合市场情况和上级管理的指示,达到对生产状况进行指导的作用。除此之外,在系统运行的过程之中对生产过程中产生的数据进行整理和分析,反向影响生产规程的制订,最终逐渐向闭环管理推进。

在炼化行业大力发展信息化的今天,MES 系统(生产执行系统)正被越来越多的企业所重视。作为企业生产执行层面的信息系统,MES 集成了过程控制层面 DCS、PLC 系统的实时数据,侧重于对企业生产过程的实时监控和管理,对各项生产管理业务的优化。如今,借助 MES 系统的实施应用,装置平稳率考核业务得到了进一步的提升[2]。

石化行业 MES 系统是典型的流程型 MES,重点采用库存、批量、连续等生产方式,将石化行业中原有储运、油品加工和产品等业务进行全程信息化管理,从而全面提高石化企业生产效率,高效优化生产流程。

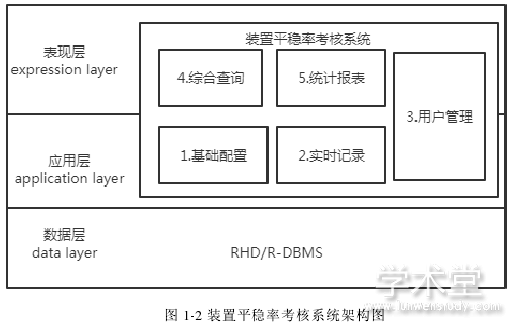

装置平稳率考核是炼化企业工艺管理业务中的重要内容之一.装置平稳率考核部分的相关设计主要参照图 1-2 所示:

中国石化广州分公司通过对基于 MES 技术的应用,改进了工作流程,显着提高了相关部门工作效率,对稳定生产、降低装置能耗效果十分明显。MES 在试用初期就具有良好的经济效益。据测算炼油四部蒸馏、加氢联合、制氢等 5套装置自 2008 年应用 MES 系统后从减少非计划停工、降低装置能耗、减少人工成本和办公费用等方面为企业节约生产成本 933.5 万元。据此推算,若全厂所有装置、罐组应用,每年可为企业节约生产成本三千万元以上[5]。

【由于本篇文章为硕士论文,如需全文请点击底部下载全文链接】

1.2.3 面向服务的架构在石油石化企业管理中的应用

1.3 本课题开展工作的主要内容及组织结构

第 2 章工艺技术管理系统需求分析

2.1 工艺技术管理系统功能性需求

2.1.1 提示中心需求分析

2.1.2 文档管理模块需求分析

2.1.3 平稳率分析模块需求分析

2.1.4 装置预测需求分析

2.1.5 其他功能性需求

2.2 工艺技术管理系统非功能性需求

2.2.1 用户界面需求

2.2.2 系统性能需求

2.3 本章小结

第 3 章 工艺技术管理系统的系统设计

3.1 工艺技术管理系统采用的体系结构

3.2 工艺技术管理系统的功能结构

3.3 工艺技术管理平台的数据库设计

3.3.1 数据库表结构设计

3.3.2 系统数据备份方式

3.4 工艺技术管理系统安全性设计

3.4.1 基于角色的用户授权控制

3.4.2 应用安全设计

3.5 本章小结

第 4 章 工艺技术管理系统详细设计及实现

4.1 提示中心模块详细设计与实现

4.2 文档管理模块设计与实现

4.2.1 文档管理模块流程

4.2.2 文档管理模块详细设计

4.2.3 文档管理模块实现结果

4.3 平稳率分析模块设计与实现

4.3.1 平稳率计算具体公式

4.3.2 平稳率分析模块的详细实现

4.4 装置预测模块设计及实现

4.4.1 装置预测模块选用的模型及算法

4.4.2 装置预测模块工作流程

4.4.3 装置平稳率预测结果及讨论

4.4.4 装置 Tag 点信息预测建模实现及讨论

4.5 本章小结

第 5 章 工艺技术管理系统的测试

5.1 测试方案与环境

5.2 工艺技术管理系统的功能性测试

5.2.1 功能性测试样例设计及测试步骤

5.2.2 工艺技术管理系统功能性测试结果分析

5.3 工艺技术管理系统性能测试

5.3.1 工艺技术管理系统性能测试配置

5.3.2 工艺技术管理系统性能测试结果

5.4 本章小结

结论

本文介绍了面向石化的工艺技术管理系统的设计和实现的过程。首先叙述了本课题的选题背景和意义,介绍了石化企业类似系统的设计及运行情况。

本文通过对过往系统运行情况和近年来石化企业工艺技术管理新应用的相关分析,在实习单位的支持下,对工艺技术管理系统重新进行了相关的需求分析,对个人负责的模块内容开展了对应的功能性需求分析,并对整个系统的性能需求进行了分析,选择使用基于 WCF 框架的大庆金桥 SOA 开发平台,开展对工艺技术管理系统的开发工作。并借助相关时间序列处理模型,对系统内相关信息进行了对应的建模和处理。经过系统功能性测试和性能测试,本系统能够满足石化企业工业技术管理的需求,能够适应管理环境变化的需要。

以下为本文的主要工作:

(1)面向石油石化工艺技术管理环境和相关信息系统的变化情况,重新对工艺技术管理系统开展需求分析工作;(2)利用实习单位提供的 SOA 开发平台,对工艺技术管理系统的提示中心、文档管理和平稳率分析模块进行基于 SOA 的重新设计实现;(3)针对石化企业数据分析需求,对装置预测模块进行了设计和实现,并对装置预测结果进行了对应分析;(4)与实习单位测试人员开展了工艺技术管理系统的功能性测试,并借助实习单位提供的测试工具和平台,对系统进行了压力测试。

本文下一步的工作展望:

对系统内已有功能进行进一步完善,参与本人此次并未参加的其他功能模块的设计实现工作,完成整个系统大部分功能基于 SOA 的升级工作。

对系统响应性能进行进一步优化,根据性能测试结果,本系统响应时间虽然在需求范围之内,但仍有提高的空间,服务器硬件资源空置率较高。在后续的维护过程中,有提高系统响应速度和运行效率的必要性。

对装置预测模块进行后续的调整。对于装置平稳率数据预测,选取其他的模型,从 MES 系统获取更细粒度的数据进行分析;对于装置 Tag 点数据预测,获取更多年份的质量数据,调整模型参数,提高模型性能。

总体来说,工艺技术系统的设计和实现,对石油石化企业基于 SOA 和 MES系统开发其他信息处理系统提高了范例,相关数据处理手段在实际生产过程中具有一定的参考意义。本人在此次项目的开发过程中,进一步了解了 SOA 的开发平台的使用,并尝试了相关数据建模技术的使用,在项目设计和实现的过程中提高了自己的实践能力,得到了成长。

参考文献