2. 3表皮弯扭构件的深化建模技术

整个表皮系统存在大量弯扭、扭曲曲面,占表皮钢结构构件总量的35%,截面主要为箱形、日字形和五边形。深化设计精确建模难度大,不仅要保证弯扭构件组成的曲面与建筑造型完全一致,还要保证弯扭构件与边界杆件的对接无误。弯扭构件造型复杂且形状各异,不能批量操作。

目 前 国 内 常 用 的 深 化 设 计 软 件 为TeklaStructures和Auto CAD.但通用CAD软件深化空间弯扭结构所有图纸要素如零件编号、材料表、控制点坐标等均需要人工去统计,整个深化过程不仅效率低而且极易出错。因此最终我们决定采用CAD三维放样、Tekla软件建模相结合的方式,确保深化设计的准确无误。本工程弯扭构件深化建模步骤如下。

1) 从犀牛软件中导出表皮弯扭构件外轮廓边线和中心线到CAD软件中。

2) 在CAD软件中将弯扭杆件中心线按照满足工厂加工精度的距离进行等分( 本项目中距离取为250mm) ,由于弯扭构件在沿其中心轴线法平面上的每一个横剖面都是设计给定的截面,因此在中心线每个等分点处做该点到各条轮廓边线的垂线,垂线与各条轮廓线的交点即为设计截面在轮廓线的交点。

3) 将上一步生成的外轮廓点导入Tekla模型中,用Tekla 19号系统节点三角形生成器沿着外轮廓点顺次逐个点击,生成弯扭构件的壁板。系统节点需根据杆件截面设置好板件的壁厚及材质信息,这时弯扭构件模型已建完。

2. 4表皮弯扭构件深化出图技术

弯扭构件深化出图过程繁杂,单根构件深化图纸量大,常规软件深化设计效率低,且不能解决弯扭板件的展开放样问题。

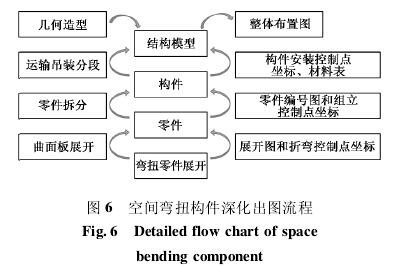

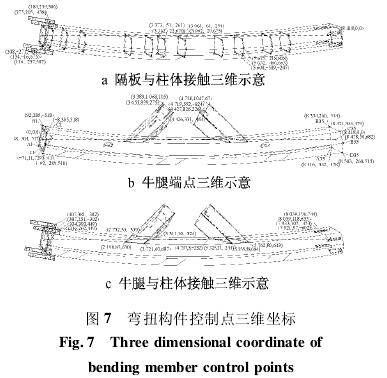

空间弯扭构件深化出图流程如图6所示。由于弯扭构件形状不规则,按通常的三视图情况标注构件定型定位尺寸无法指导车间工人加工构件。要满足弯扭构件加工精度,深化设计图纸需提供构件组装控制点信息,控制点一般选在弯扭杆件端部角点、牛腿端部角点、内隔板角点、牛腿与主杆件相接角点及根据加工精度确定的弯扭杆件等间距棱边控制点。控制点用于整体拼装坐标定位图。后期可用于构件校核和第三方检验使用。此外还需提供弯扭板件展开图,弯扭板件成型图,弯扭板件折弯控制点在弯板胎架坐标系及工厂拼装构件坐标系下的坐标值。

为了实现在Tekla软件中出弯扭构件的深化设计图纸,研制开发了专用于深圳两馆弯扭构件深化设计的Tekla节点工具箱。工具箱中的扭曲构件模块,成为深化两馆弯扭构件的重要技术手段。

本工程弯扭构件深化出图步骤如下。

1) 点击Tekla节点工具箱扭曲构件模块下的生成边线功能,点击弯扭构件模型各弯扭板件,就会在板件上生成直径为1mm的圆钢折梁边线,圆钢折梁的每个控制点均在弯扭板件三角板的角点上。生成圆钢折梁的目的:①作为构件图的轮廓线,这样就可以在构件图中把三角板节点建立的弯扭板件隐藏,否则构件图上全是三角线,车间工人看不清图纸;②Tekla节点工具箱扭曲构件模块各图素的数据均基于圆钢折梁边线取得。

2) 选中处理好的弯扭杆件,逐次点击扭曲边线数据读取、Check边线、曲面展开计算、曲面成型坐标转换、展开零件BOM功能,就会在指定的目录下生成弯扭杆件各块弯扭板件的三维坐标表、展开坐标表、胎架坐标表、材料表。

3) 选择工具箱中的图纸坐标模块,在生成的弯扭构件三维视图上选择构件局部坐标原点及x,y方向功能,创建构件的局部坐标系。选择杆件参考点,在构件图上点击杆件及其上任意一点,即可生成该点在局部坐标系下的坐标值。如图7所示。

4) 按比例创建空的视图,依次点击绘制展开图、绘制成型图、绘制坐标、绘制BOM命令,在视图上点击,即可生成组成弯扭构件的各块弯扭板件展开图、成型图、展开坐标表、成型坐标表和弯扭板件材料表。实现了弯扭构件出图各图素全智能化生成,极大地提高了设计效率和设计质量。

2. 5表皮钢结构分段技术

构件分段分节在深化设计前需要提前考虑,分区大小、造型不一样导致不同部位分段不一样,每一构件需在建模时提前考虑是否满足加工、运输、安装要求,合理划分构件制作单元,对深化设计人员水平要求非常高。

本项目表皮钢构件分段主要考虑以下几个因素:①1②分段质量不超过加工厂起重设备作业半径内的限重;③构件尺寸不超过工厂抛丸设备允许构件尺寸;④考虑项目部现场塔式起重机布置和吊重能力;⑤考虑项目部现场堆场大小及堆场所能承受的施工荷载;⑥不超过构件相应运输方式的尺寸限制。

要特别注意带多个不同方向牛腿的复杂表皮钢构件,应通过实际放样确定构件最大外轮廓尺寸,避免因构件超宽、超高或超长造成无法运输或运输单位提高运输费用等情况发生。