摘 要: 漂移管直线加速器(DTL)是中国散裂中子源(CSNS)的关键设备之一。设计了一种可以连续调节吊点位置的DTL吊装工装。分析了工装的设计要求,介绍了该工装的结构和工作原理以及与其它同类工装相比较的创新之处。通过基于材料力学的受力计算和采用Autodesk Inventor Simulation分析软件进行有限元仿真两种方法所得结果,互相印证了主吊梁强度和刚度设计的正确性。最终该吊装工装用于CSNS工程实践,充分验证了结构设计的合理可行。该工装使用方便、通用性强,提高了工作效率和安装质量。

关键词: 中国散裂中子源; 漂移管直线加速器; 工装设计; 应力分析;

Abstract: The drift tube linear accelerator(DTL) is one of the key devices for China Spallation Neutron Source(CSNS). A DTL spreader that continuously adjusts the position of the lifting point is designed. The design requirements of the spreader are analyzed, and the structure and working principle of the spreader are introduced, as well as the innovations compared with other similar spreaders. The results obtained by the force calculation based on material mechanics and the finite element simulation using Autodesk Inventor Simulation analysis software verify the correctness of the strength and stiffness design of the main lifting beam. Finally, the spreader is used in the CSNS engineering practice, which fully verifies the rationality and feasibility of the structural design. The spreader is convenient to use and versatile, and improves work efficiency and installation quality.

Keyword: China Spallation Neutron Source; DTL; spreader design; stress analysis;

0、 引言

中国散裂中子源作为“十一五”期间国家重点建设的12个重大科技基础设施项目之首,是我国首台脉冲型散裂中子源。该装置在材料科学和技术、生命科学、物理学、化学化工、资源环境、新能源等诸多领域具有广泛应用前景,将为我国产生高水平的科研成果提供有力支撑,并为解决国家可持续性发展和国家战略需求的许多瓶颈问题提供先进研究平台[1]。DTL是CSNS直线加速器的主要组成部分,负责将负氢离子从3 MeV加速到80 MeV。其由4节长度8~9 m、内径为0.566 m的圆柱形物理腔组成,每节物理腔又分为3段长度约3 m的机械腔体,以便于安装和加工,腔体内含有153个全无氧铜漂移管[2]。DTL腔的组装主要包括筒体的标定,漂移管的标定、装入和调整,端板的标定和安装调整,以及在隧道的整体安装。

1、 工装设计要求

DTL腔基体材料选用碳钢,在内表面精加工的基础上电镀一层无氧铜。每节腔体约为3 m,质量约为2.3 t。在腔体内部结构组装完成后,需要进行整腔安装就位。由于DTL腔体在40 m范围内要求安装误差控制在±0.1 mm的极高精度,且每一节腔内部安装的漂移管均为悬臂结构,安装不慎极易导致变形损坏,每个漂移管位置、尺寸和质量的多样性给DTL腔的整体高平稳运输和吊装带来许多难点。其内部结构的精密性要求在吊装过程中整个腔体应保持水平状态。基于加速器物理的要求,12节DTL腔的长度、吊点位置和重心位置都不一样。如果每节腔体设计一套吊装工装则会导致效率低、工作强度高、日常维护不便等问题,也会造成经费的浪费,因此需要设计一套可以调节吊点位置、与被吊物重心匹配的主吊点位置和对被吊物进行水平调节的通用吊装工装,还要求结构简单,质量不宜过重。

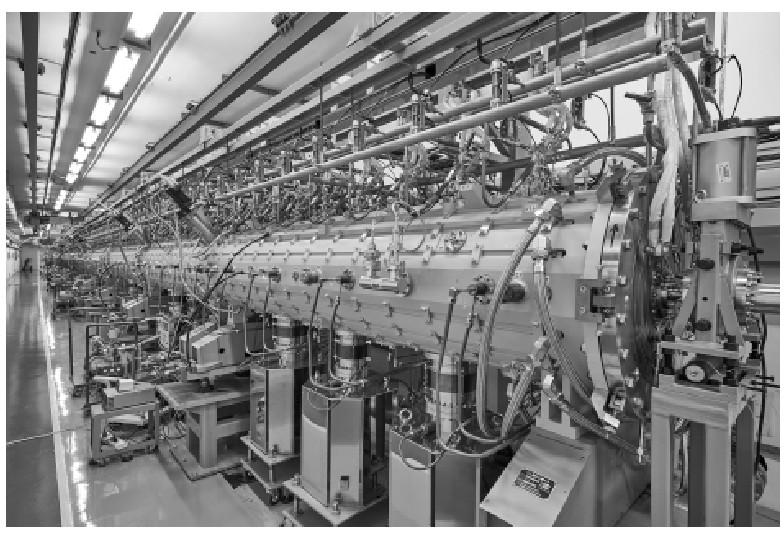

图1 DTL外观图

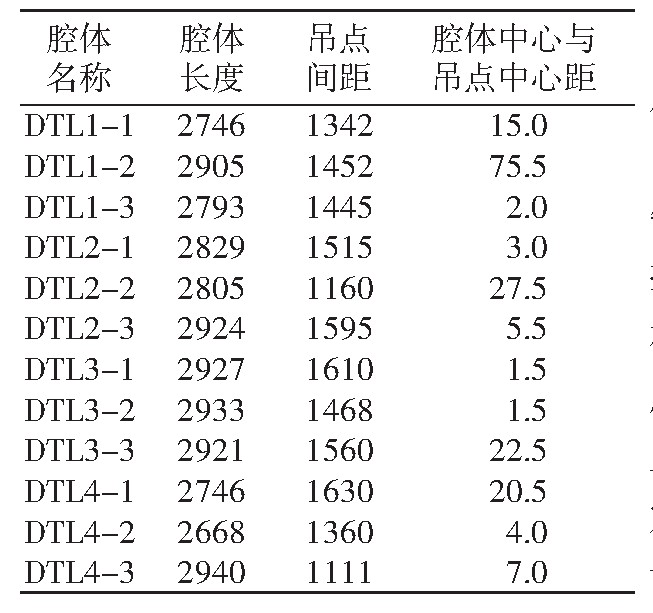

表1 腔体的几何尺寸

2 、工装结构设计

由于安装位置所用吊车起升高度的限制,需要吊车吊钩与工装主吊耳直接连接,而舍去使用相关的索具。每节腔体的质量约2.3 t,且安装位置吊车额定载荷为3 t,因此该工装额定载荷设计为3 t,其主要包括主吊梁、主吊耳、2个移动吊耳及其4个可调长度的花篮螺栓副吊点、2个调节螺杆和防撞结构。

鉴于箱形截面具有良好的抗弯和抗扭特性,箱形截面的顶板和底板是提供抗弯能力的主要部位,箱梁腹板主要承受结构的弯曲剪应力及扭转剪应力引起的主拉应力。与同截面的实腹梁相比,具有自重轻、耗材少、抗弯性好等特点,因此主吊梁采用箱形梁结构,尺寸设计为长2660 mm、宽120 mm、高160 mm,采用厚度为10 mm的Q345A板材焊接而成。

主吊耳采用15 mm的Q345A钢板制作而成,由于其与吊车吊钩直接相连,根据吊钩的尺寸加工相应的吊装孔,为了增加强度,在吊耳的两侧增加4块筋板。主吊耳通过双面焊接方式固定在主梁的中心位置。

4个花篮螺栓副吊点与被吊物(即DTL)上的吊环螺栓连接,通过表1可知,每一节DTL的两对吊点的中心和腔的中心(质心)位置存在偏差,而吊装要求将设备水平起吊,就需要通过调节将主吊点的位置与质心位置重合,这样才能保证被吊物的水平吊装。为了实现该功能,设计采用了两个M30-630 mm的调节螺杆,通过螺杆转动带动移动吊耳的位置移动,从而改变主吊耳的相对位置,且其与移动吊耳采用螺纹连接,也可以防止在吊装过程中移动吊耳的不自主滑动。与其他工装的区别在于本方案可以实现吊点位置的连续改变,其他工装一般都是离散型的吊点位置。此结构可以实现移动吊耳吊点间距从1010~1890 mm之间的连续调节。

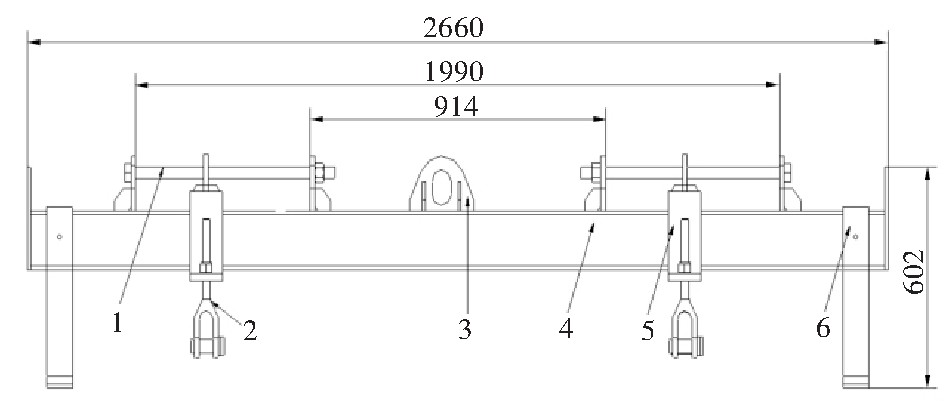

图2 吊装工装示意图

为了调整DTL腔体吊装时的水平度,与腔体直连的4个吊点采用M24的花篮螺栓,通过调节花篮螺栓的长度来控制腔体的俯仰角度以达到水平调节的目的,同时也可以减少索具使用,有效降低起升高度。

为了防止吊具与DTL腔体上的漂移管水冷却管道碰撞,专门设计了用于防撞的机构。

如果在吊装过程中始终无法调平设备,在吊装工装上预留了安装配重块的位置,可以添加配重块进行调平。通过以上设计可以实现多种形式的设备调平工作。

3 、工装受力分析

设计的工装额定载荷为3 t。在吊装过程中应力最大的极限工况为两移动吊耳间距最大(1890 mm)的时候,即每个移动吊耳承担1.5 t载荷,因此以该工况进行受力分析。

3.1 、基于材料力学的受力计算

主吊梁是整套工装的关键部件,其强度直接关系到整个工装的安全性,因此需要重点进行强度校核[3]。该工装主吊梁采用箱型梁结构,其抗弯截面系数w=(BH3-bh3)/(6H)=(100×1603-80×1403)&pide;(6×160)=19800 mm3=0.000198m3。

当吊装状态平衡时,可以视主吊耳为固支点,主吊耳两端分别为悬臂梁结构,以主吊梁的单边进行计算。主吊梁的正应力为

箱型主梁的材料选用Q345A,其屈服强度为σs=345MPa。计算得出安全系数为δ=σs/σ=345&pide;71.6=4.8。

因此在额定载荷的情况下符合安全要求。

最大挠度计算由于以主吊耳为中心,两端对称,可以以其中一端来进行分析,将其简化为悬臂梁在简单载荷下的形变:

式中:受力F为工装额定载荷下的一半,即F=(3×1000×10)&pide;2=15000 N;a为两移动吊耳中心间距最大时的距离的一半,即a=1890&pide;2=945 mm;l为工装总长度的一半,即1330mm;由于工装主梁选用的材料为Q345A,其弹性模量E=2.09×105N/mm2;空心矩形截面的弯曲惯性矩[4]为I=(BH3-bh3)/12=(100×1603-80×1403)&pide;12=158 400 00 mm4。

则工装的最大挠度为

最大挠度数值较小,可以判定其在安全范围内。

通过计算,得出工装设计强度和刚度满足使用要求。

3.2 、基于有限元的受力分析

为了验证基于材料力学计算的正确性,运用有限元分析的方法对其进行验证分析。使用Inventor软件绘制工装的三维模型[5],采用Autodesk Inventor Simulation应力分析模块对该工装的受力情况进行仿真。主材选用Q345A,屈服强度为345 MPa,弹性模量E=2.09×105N/mm2,泊松比为0.28[6]。

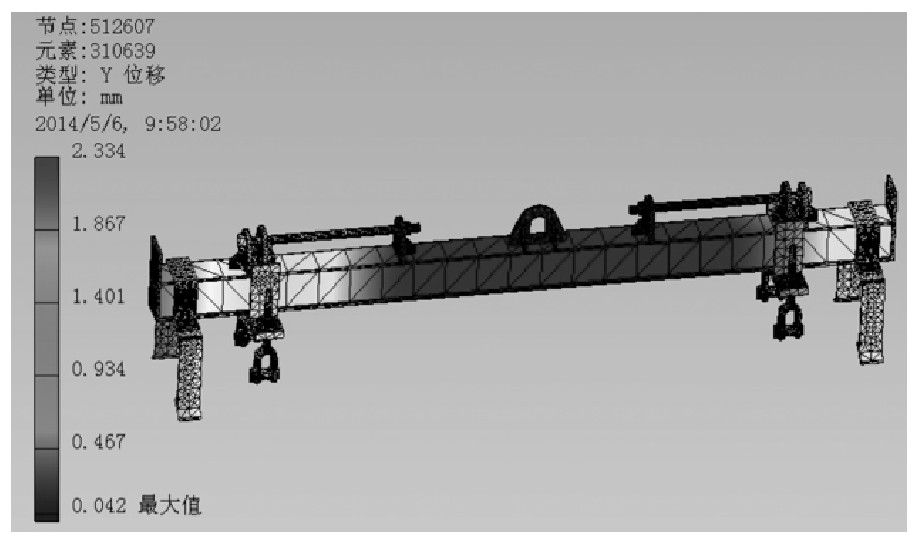

建立模型,进行网格划分,工装的设计额定载荷为3t,由4个花篮螺栓副吊点与腔体上的吊环螺栓连接,将额定载荷均分到4个吊点,计算得到每个花篮螺栓吊点施加的外部载荷为7500 N,通过该软件的仿真计算得到应力云图和形变云图,根据云图可以得知工装各部分的应力应变情况、最大应力和最大形变的位置。

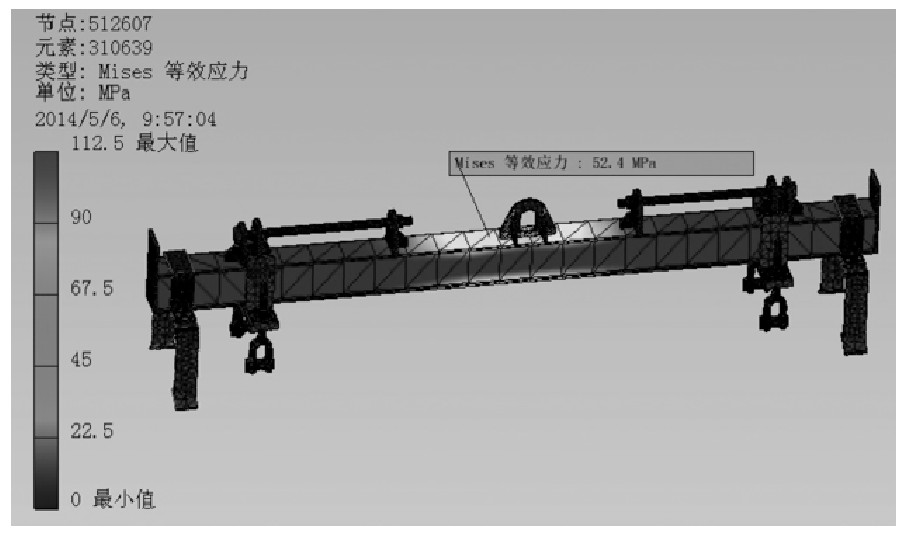

Von Mises是一种屈服准则,屈服准则的值我们通常叫等效应力,它遵循材料力学第四强度理论。通过图3可以得出主吊梁的最大等效应力为52.4 MPa,计算可得主吊梁的安全系数可达到6.6,同时可以看出,在主吊耳边缘处由于局部应力集中,应力水平达到112 MPa,由于其位置较边缘对整体影响较小,可以不考虑。主吊梁的应力水平较基于材料力学的方法计算得出的结果略小,强度满足要求。由图4可以得出形变最大情况在工装的两端,最大形变为2.33 mm,与3.1节计算得出的最大挠度一致,且形变量很小,说明形变方面符合要求。

图3 等效应力云图

图4 形变云图

4 、工程实践验证

在经过结构的设计和应力、形变校核后,完成工装的加工制造,在中国散裂中子源工程项目中进行了实践验证。在吊装过程中主吊点位置和被吊物质心能够很好地调整对位,被吊物水平度的调整都达到了预期效果。在吊点位置变化和质心位置不同的情况下,实现了吊点间距从1010~1890 mm之间的连续调节,顺利完成了12节DTL腔体的安装工作,经过准直系统的测量,安装质量达到了设计指标。

5 、结论

DTL是中国散裂中子源关键设备之一,腔体内部结构精密,安装精度要求高,因此设计适用的吊装工装是保证设备顺利安装的前提。通过对DTL腔体吊装要求的分析,确定了整体方案,设计了一种可以连续调节吊点位置和水平度的工装,经过力学计算和有限元分析互相印证,验证了设计的正确性,并通过工程实际进行检验,说明该结构合理可行。工装使用方便、通用性强,提高了工作效率和安装质量,同时也节省了工程经费。

参考文献

[1] 陈和生,韦杰,奚基伟.散裂中子源项目建议书[R].北京:中国科学院高能物理研究所,2007.

[2]刘华昌,彭军,巩克云.中国散裂中子源漂移管直线加速器研制进展[J].原子能科学技术,2015,49(增刊1):556-559.

[3]刘鸿文.材料力学[M].北京:高等教育出版社,2004.

[4]吴宗泽.机械设计师手册[M].北京:机械工业出版社,2002.

[5]邢洁林.基于Autodesk Inventor的三维参数化设计方法[J].现代制造技术与装备,2017(2):83-84.

[6]低合金高强度结构钢:GB/T1591-2008[S].