摘要:研究了激光的功率、标刻速度、频率等对打标深度的影响, 通过多组实验, 观察不同参数下, 打标效果的变化。确定了激光功率为50%, 标刻速度为100 mm/s, 频率为20 k Hz, 脉冲宽度为10μs的工艺参数, 有效地改善了碳化硅晶片的标记效果, 优化后的激光打标工艺更好地应用于Si C晶片生产加工中。

关键词:碳化硅单晶; 激光加工; 激光标识;

Study on Laser Identification of SiC Wafer

Abstract:In this paper, the effects of laser power, marking speed and frequency on the marking depth are studied, and the change of marking effect is observed under different parameters through multiple experiments. To determine the laser power is 50%, marking the rate of 100 mm/s, the frequency of 20 k Hz, pulse width of 10 μs process parameters, which efficiently improved the marked effect of silicon carbide wafer, the optimized laser marking technology better application in SiC wafers to production and processing.

Keyword:Silicon carbide single crystal; Laser processing; Laser marking;

激光打标[1]是在激光焊接、激光热处理、激光切割、激光打孔等应用技术之后发展起来的一门新型加工技术, 是一种非接触、无污染、无磨损的新标记工艺。工件不会变形和产生内应力, 适于金属、塑料、玻璃、陶瓷、木材、皮革等材料的标记。它是一种具有亮度高、方向性好、单色性好的相干光, 因此在理论上经聚焦后能形成直径为亚微米级的光点, 焦点处的功率密度可达到1×102~1×103W/cm3, 温度高达10 000℃以上, 可在千分之几秒内急剧熔化和汽化各种材料[2].

单晶碳化硅 (Si C) 作为第三代宽禁带半导体材料, 具有一些优越的性能, 如高电子饱和迁移率和优良的热学特性, 在制造耐高温、抗辐射的高频大功率器件方面具有广阔的应用前景。采用激光加工技术在碳化硅材料上制作标识码, 对追溯产品去向有重要意义。

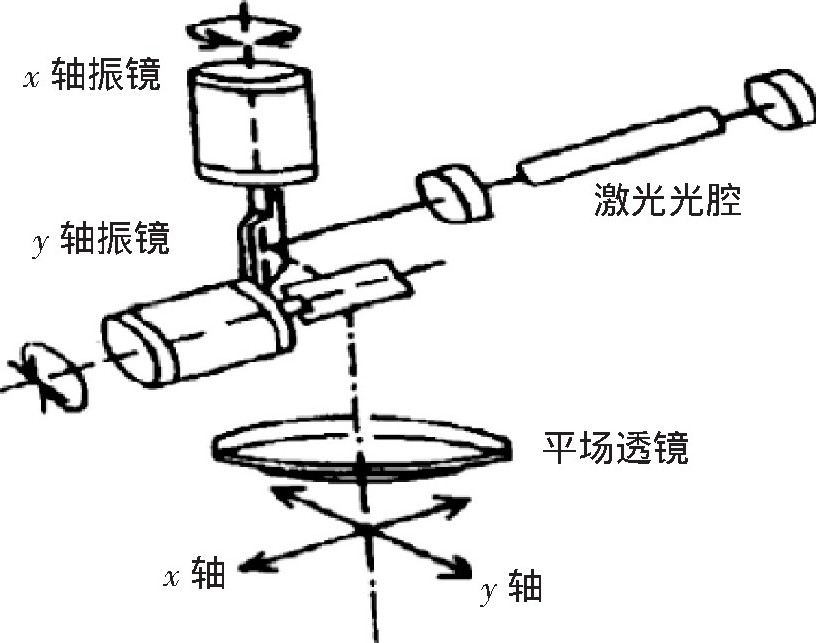

1、激光打标原理及结构

目前, 国内的激光打标按其工作方式可分为掩模式打标、阵列式打标和扫描式打标。本次实验采用扫描式激光打标系统, 如图1所示。它主要由激光器、xy偏转镜、聚焦透镜、计算机等构成。其工作原理是将激光束入射到两反射镜 (振镜) 上, 用计算机控制反射镜的反射角度, 两个反射镜可分别沿x、y轴扫描, 从而达到激光束的偏转, 使具有一定功率密度的激光聚焦点在打标材料上按所需的要求运动, 从而在材料表面上留下永久的标记, 聚焦的光斑可以是圆形或矩形。在振镜打标系统中, 可以采用矢量图形及文字, 这种方法采用了计算机中图形软件对图形的处理方式, 具有作图效率高, 图形精度好, 无失真等特点, 极大地提高了激光打标的质量和速度。同时振镜式打标也可采用点阵式打标方式, 采用这种方式对于在线打标很适用, 根据不同速度的生产线可以采用一个扫描振镜或两个扫描振镜, 与前面所述的阵列式打标相比, 可以标记更多的点阵信息, 对于标记汉字字符具有更大的优势。

扫描式激光打标系统一般使用连续光泵工作波长为1 064 nm的YAG激光器, 输出功率为10~120 W, 激光输出可以是连续的, 也可以是Q开关调制的。YAG激光器产生的激光能被半导体和大多数塑料很好地吸收, 而且其波长短, 聚焦的光斑小, 因而非常适合在这些材料上进行高清晰度的标记[3].

2、试验方案

实验样品:150 mm (6英寸) 碳化硅单晶抛光片, 厚度为500μm.

试验条件:在本试验中, 选用了波长1 064 nm的半导体端泵YAG激光打标机, 采用碳化硅单晶抛光片 (Si面) 上进行几组工艺试验。

测试仪器:

(1) 强光灯:观察打标前后晶片的表面宏观状况;

(2) 光学显微镜:观察激光打标后晶片的表面状况。

3、试验结果与分析

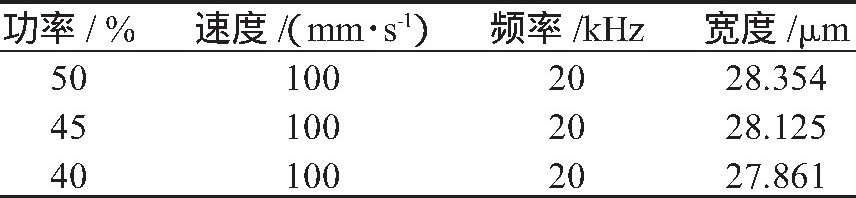

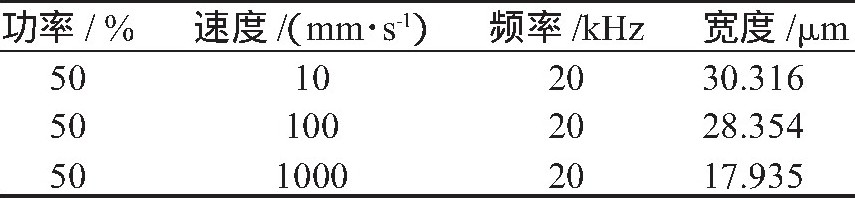

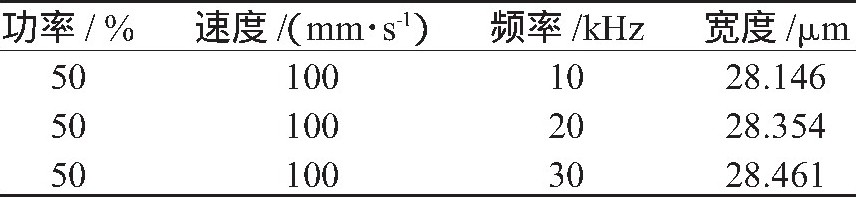

通过调整参数, 观察打标效果的变化。光斑大小直接影响激光束作用在工件上的功率密度[4], 光斑越小, 则功率密度越高。因此功率大小对标记效果的影响如表1所示, 工件上的标刻速度 (见表2) 、激光频率 (见表3) 等都影响标记效果, 改变不同的参数, 线条宽度随之变化。

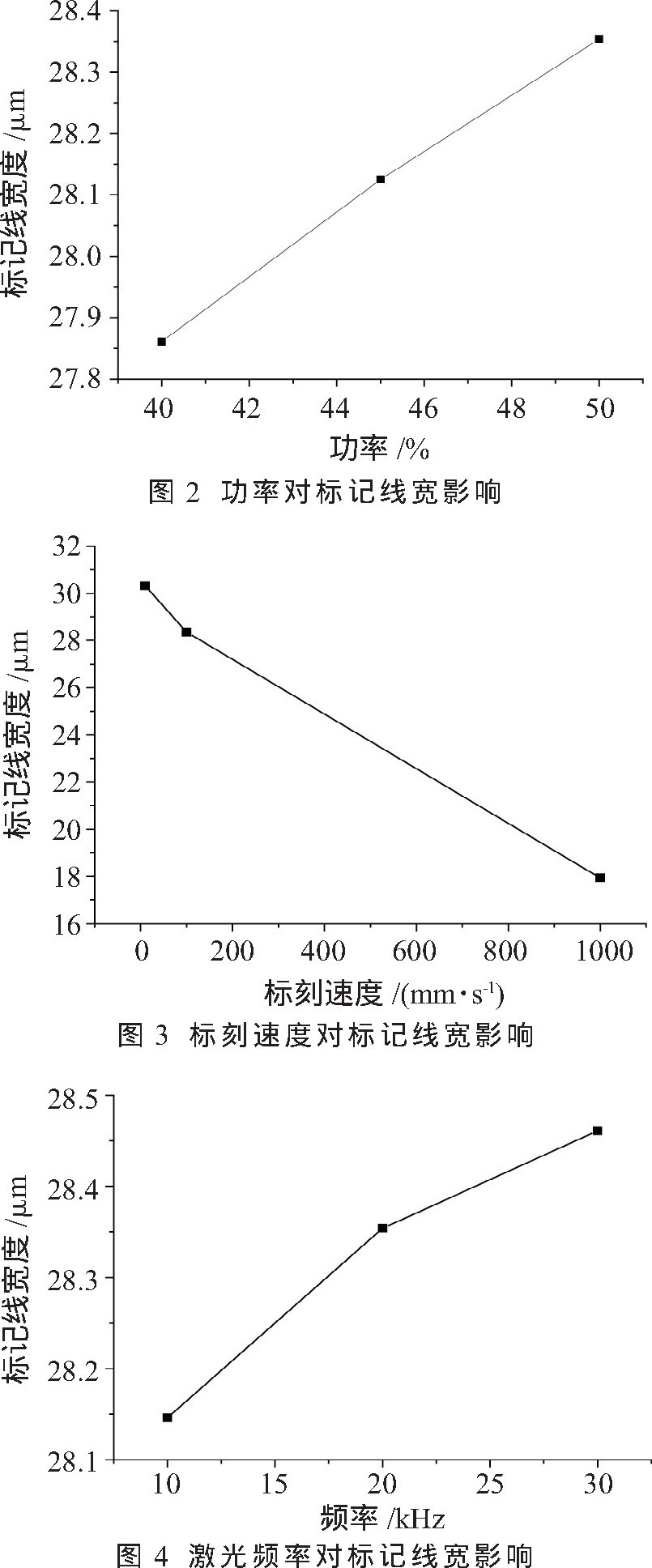

由表1、表2、表3可分别得到如图2、图3、图4所示的曲线。

本激光打标实验通过改变不同的参数对光刻时线条宽度产生影响。由图2、图4可知, 激光标刻的线条宽度随着功率、频率的变大而变宽。由图3可知, 线条宽度随着标刻速度的变大而变小。

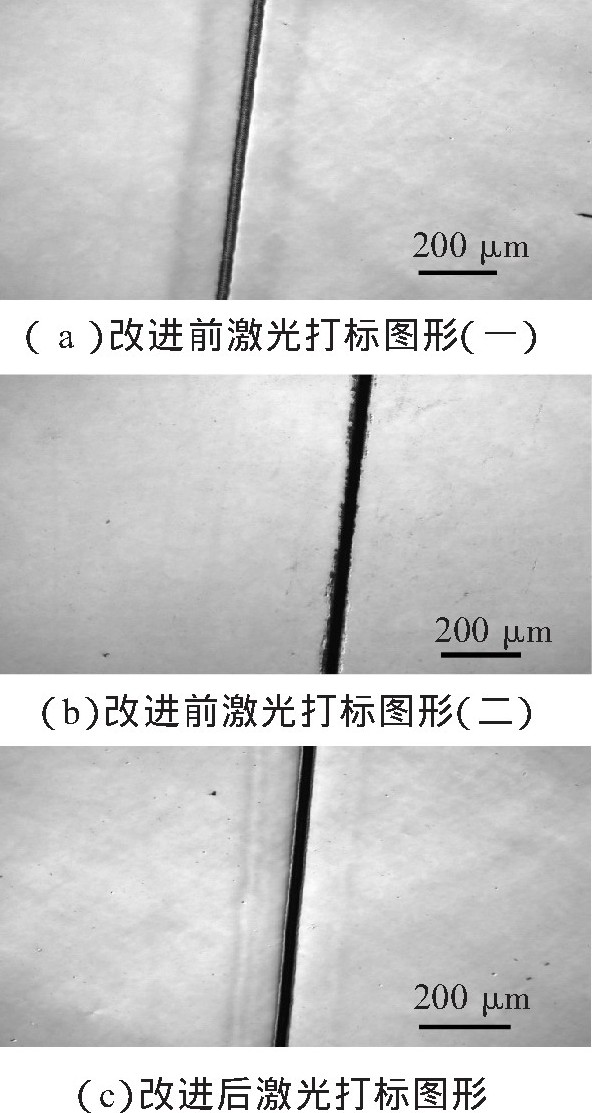

图5为在Si C单晶抛光片表面标刻的一组直线后, 通过微分干涉显微镜下观察到的表面形貌。图5 (a) 中可以看出, 标记线很窄, 效果不够明显, 肉眼不易识别。图5 (b) 中可以看出, 标识线与背景区域的边界较模糊, 并且在背景区域出现黑色斑点, 强光灯下观察线条整体不均匀, 线条宽窄不一。这是因为在较大激光加工过程形成的附产物未能完全气化, 部分附产物附着于标识区域周围, 形成黑色斑点所致。图5 (c) 中所示, 显微镜下的线条形状笔直, 标记线宽度深度均得改观, 整体线条均匀、颜色统一, 标记线效果明显。线条宽度随着激光的功率、标刻速度、频率等发生改变。因此选用激光功率为50%, 标刻速度为100 mm/s, 频率为20 k Hz, 脉冲宽度为10μs打标参数, 打标标记效果较好。

4、结论

通过对激光打标系统的工作原理和结构的深度了解, 分析了打标机的性能, 并对碳化硅晶片的激光打标技术进行了一些有益的试验, 研究了激光的功率、标刻速度、频率等对打标深度的影响。确定了激光功率为50%, 标刻速度为100 mm/s, 频率为20 k Hz, 脉冲宽度为10μs的工艺参数, 有效地改善了碳化硅晶片的标记效果。

参考文献

[1]王进华。激光加工技术使太阳能电池的效率提高到22%[J].光机电信息, 2007, 24 (7) :23-24.

[2]文秀兰, 林宋, 谭昕。超精密加工技术与设备[M].北京:化学工业出版社, 2006.

[3]袁根福。激光加工技术的应用与发展现状[J].安徽建筑工业学院学报 (自然科学版) , 2004, 12 (01) :30-34.

[4]吴云峰, 陈洁。精密超精密加工技术综述[J].新技术新工艺, 2007, 6 (15) :38-40.