摘 要: 随着光纤激光器广泛应用与快速发展,市场竞争与成本控制不断加强,其光电系统的控制与保护成为光纤激光应用的关键。为实现激光器的智能化控制和预报警保护,降低生产和维护成本,详细介绍了激光器监控系统的软、硬件设计及其测试结果。通过Visual Basic编写USB转RS232的串口通讯软件,以STM32F407ZG单片机为核心设计了激光器功率驱动、故障保护、数据采集等硬件电路,完成PC端上位机软件对光纤激光器功率的控制(0~100%),实现对光纤激光器泵源温度、工作电流、工作状态等数据的实时采集和监测。根据对300W光纤激光器输出功率进行测试,可得到系统光光转换效率高达70.53%。同时经过72h整机老化后,根据测试结果可得到激光器功率输出稳定度高达96.6%。设计已广泛应用于切割、焊接、精密打孔、3D雕刻等工业加工领域的实际生产中。

关键词 : Visual Basic; USB; RS232; STM32F407ZG;数据采集和监测; 70 .53%; 96. 6%;

Abstract: With the wide application and rapid development of fiber laser, market competition and cost control are increasingly strengthened, the control and protection of its optical and electronic system have become the key to the application of fiber laser. To achieve the intelligent control of the laser and pre-alarm protection, reduce the production and maintenance costs, a design of the software and hardware for the laser monitoring system, and its test results has been introduced in detail in this paper.The serial port communication software of USB to RS232 was programed by Visual Basic, and these hardware circuits of laser power drive, fault protection and data acquisition was designed with STM32F407ZG microcontroller as the core. The power (0 ~ 100%) of the fiber laser was controlled by PC software, and these datas of pump source temperature, working current and state can be collected and monitored in real time. According to the measurement of the output power of the 300W fiber laser, the optical conversion efficiency of the system is as high as 70.53%. At the same time, the power output stability of the laser reaches 96.6% after continuously worked about 72 hours. This design has been widely used in cutting, welding, precision drilling, 3D engraving and other industrial processing fields in the actual production.

Keyword: Visual Basic; USB; RS232; STM32F407ZG; collected and monitored; 70.53%; 96.6%;

0、引言

光纤激光器加工高反射材料产生大量返回光,如果返回光吸收模块设计不完善,则会对高精密的光源器件产生不可逆的损伤[1];光纤激光器在将电能转换成光能的过程中,会产生大量的热,如果未开启冷却系统,则在会造成光源本身的温升,影响激光器光功率及光束质量[2]。因此,对激光器监测和预报警保护系统的设计能有效避免重大损失。随着USB接口日趋流行,同时RS232 串口作为一种传统的通信接口,成本低,数据传输可靠性高,连线简单、通讯距离长等优点[3]。基于两者优点,将USB转RS232串口,并利用Visual Basic编程实现串口通讯。尽管国内外已有关于光纤激光器工业应用的研究,但是没有详细的介绍,同时价格高,兼容性低。为解决这些问题,本文介绍了激光器的监控系统软、硬件设计及其测试结果。本设计以国产化、模块化作为研究的根本目的,具有实际应用意义。本文通过Visual Basic编写USB转RS232串口通讯的软件,以STM32F407ZG单片机为核心设计激光器功率驱动控制电路,泵源电流过大、温度过高、回光过大等故障保护硬件电路,完成PC端上位机软件对光纤激光器功率控制(0~100%),实现对光纤激光器泵源温度、工作电流大小、激光器功率状态等数据实时采集和监测功能。

1、系统整体设计

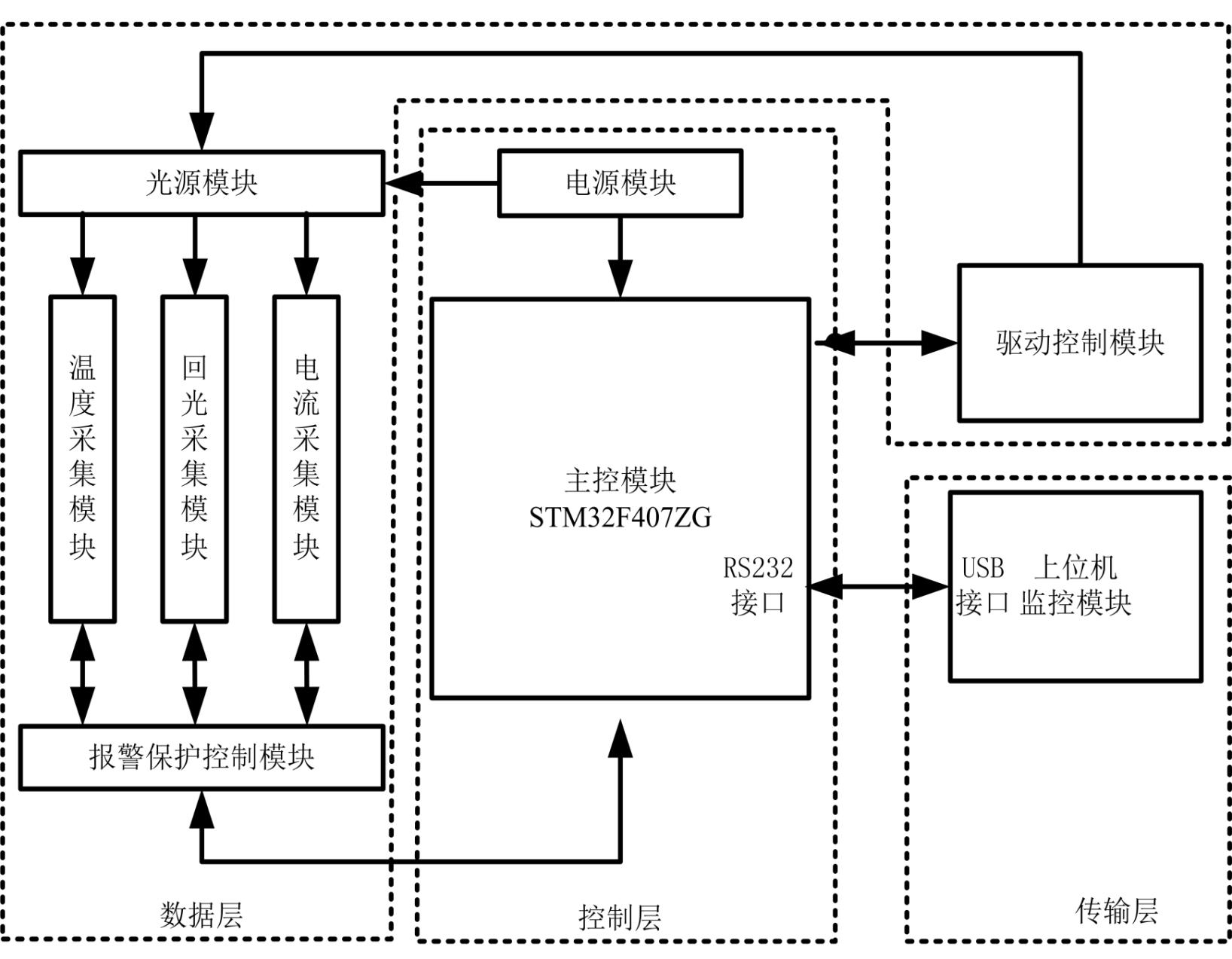

激光器安全监测和控制系统设计结构框图如图1所示,本系统主要分为三个结构,控制层、数据层和信号传输层。驱动模块主要用于实现激光器功率电流大小控制。数据层将采集到的温度、回光、电流等信号送给控制层进行转换处理,形成采集信号;同时数据层与保护模块进行阈值比较,如果大于设定值,则产生报警信号。将采集信号及报警信号经过串口传输给PC端上位机完成激光器报警信号的实时监测及显示。上位机通过发送命令给主控模块实时采集报警信号,修改过程参数,控制光源启动,实现对激光器的智能化控制;并将采集到的数据进行复杂的数学计算及存储[4,5],实现更加优越的信息处理功能。

图1 系统整体结构框图

1.1、控制层设计

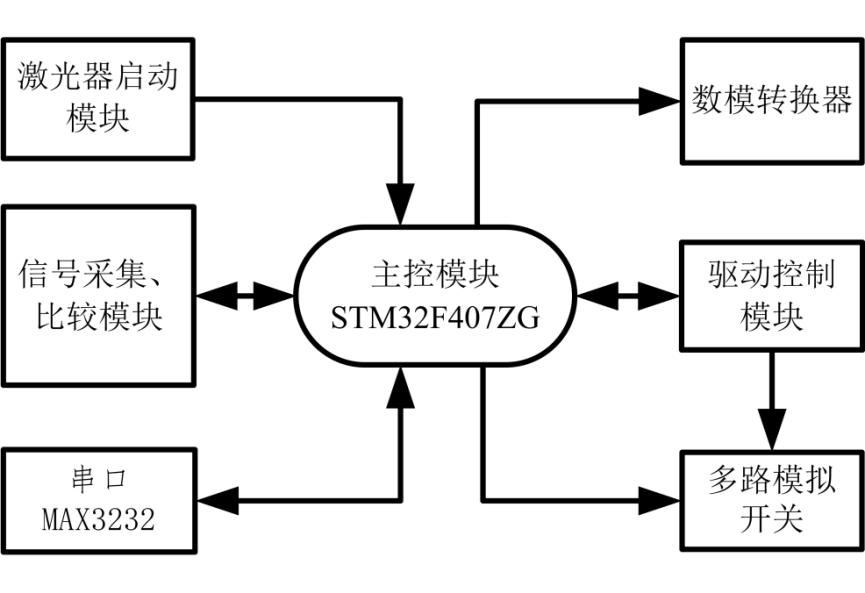

控制层设计如图2所示,整个系统通过意法半导体ST公司以ARM Cortex?-M4为内核的主控芯片STM32F407ZG及其外围控制电路,结合外围信号的产生与中断,实现激光器平均功率、峰值功率、脉冲频次和脉冲宽度等参数的调节[6,7]。主控模块主要负责控制光纤激光器电流传输,通过传感器采集温度、PD返回光信号,将采集到的电流、温度、返回光对应的电压信号经STM32F407ZG内部PID算法处理后[8],通过串口MAX3232与上位机通信,实现对温度及电流信号的实时监测。

STM32F407ZG芯片I/O端口D是12bit的D0~D11,依次对应功率大小PD0~PD11,设Pin口的输入范围为0~4095,对应0~100%的标称功率值。上位机设置好激光器功率大小及工作模式,通过USB转串口传输给主控模块,主控模块配置好激光器工作模式,将输入的功率二进制信号送给数模转换器DAC,得到对应功率电压大小0~2V。如果收到启动命令,则选通多路模拟开关,输出当前功率对应的电压大小,控制驱动模块的恒流源电路,驱动激光器的泵源工作。

图2 控制层结构框图

1.2、数据层设计

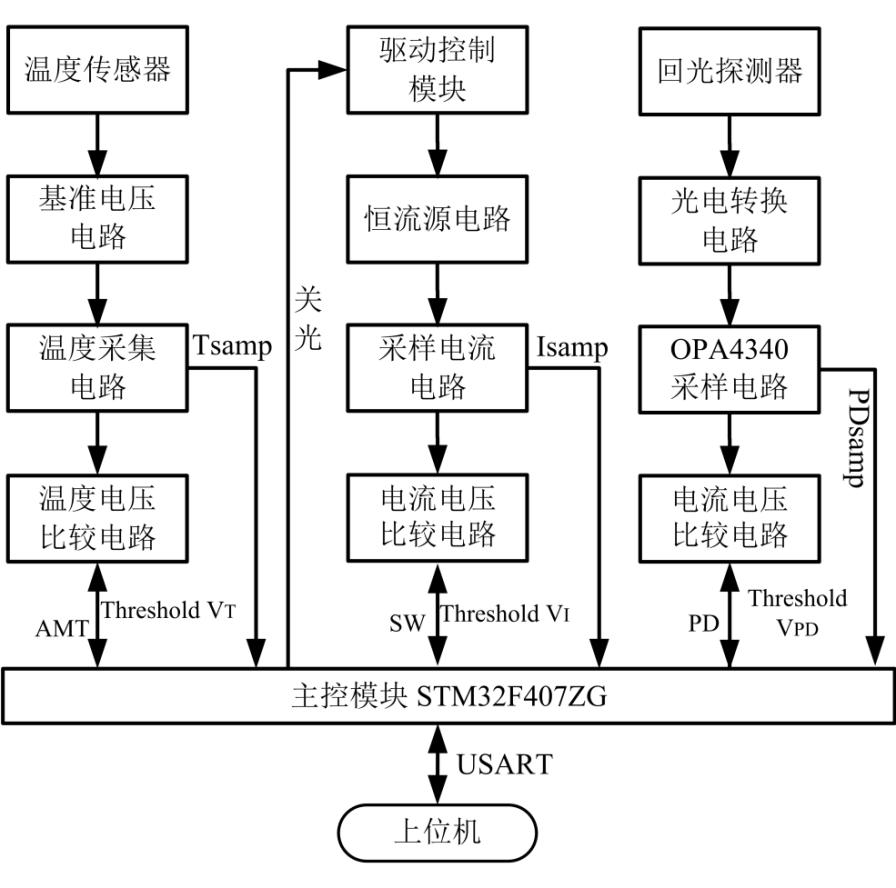

激光器数据层主要分为泵源温度、电流、回光采集、保护模块如图3所示。

在激光器泵源关键点设置温度传感器(10K负温度系数热敏电阻),通过基准电路采样温度电压,将此传感采样电压经OPA4340运算放大器换算后送STM32F407ZG经PID计算,得到相应温度值存储于寄存器,然后经串口传输给上位机解码后,实时显示激光器采样温度[9]。同时设计通过电压比较器LM2901组成的电路为激光器提供温度比较保护,上位机软件能设置温度报警门限,下发给激光器主控模块,当温度采集信号高于报警值,则产生报警信号AMT,中断驱动电流输出,避免激光器由于泵源或者熔点温度过高而导致光功率、光谱性能的下降[10,11]。

驱动模块设有电流采集及保护电路,如果调节的某组电流大小超过阈值,则使STM32F407ZG芯片I/O口F的0~7bit对应位置高。假设若为第二组过流,则产生一个过流信号SW为0X02存储于寄存器中,同时触发中断,关闭激光器功率电压输出,并产生过流信号通过串口传输给上位机实时显示当前报警,执行软件关闭出光命令,达到硬件和软件双重保护激光器工作的目的。

激光器回光采集、保护模块采用InGaAs PIN光电探测器PD将不同的功率的激光器返回光信号转换为电流信号,经运算放大器POA4340组成I-U电路和电压跟随电路得到稳定的回光电压值,然后输出给LM2901组成的比较电路,上位机通过串口设置回光PD电压阈值,下发给主控STM32F407模块,经其内部DAC数模转换处理后,与采集的回光电压值比较,完成回光信号的实时采集和报警保护处理,实现激光器回光过大保护功能[12,13]。

图3 数据层结构图

2、串口通信模块设计

PC端上位机软件串口通信模块主要由上位机作为主控制器,运行底层串口通信程序和顶层的应用程序,通过其USB接口与主控模块进行数据和指令的下发和上传,控制激光器运行模式、功率、频率、占空比、电流、温度、回光等各种信号的监控和实时显示。USB 转 RS232模块采用英国FTDI的FT232专用转换芯片和一些外围的电阻和电容构成,以实现USB数据和RS232数据的相互转换和双向传输[14]。由MAX公司的MAX3232电平转换芯片和一些外围电容构成,其主要工作是将RS232电平和TTL / CMOS电平进行相互的转换,保证电气特性匹配,实现与主控芯片STM32F407ZG的通信。此串口通信模块基于MCU/PLD/FPGA到USB口的工业控制,兼容性强、高效稳定[15]。

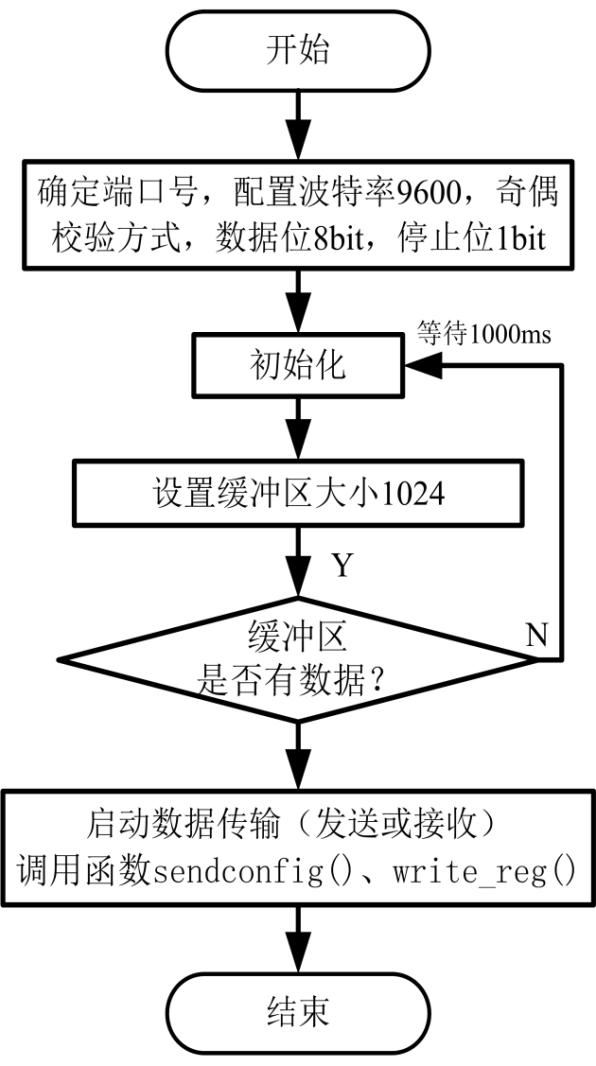

图4 初始化配置流程图

Microsoft Communications Control(以下简称MSComm)是Microsoft公司提供的简化Windows下串行通信编程的ActiveX控件,它为应用程序提供了通过串行接口收发数据的简便方法[16]。本设计采用MSComm通信事件驱动方法,通过MSComm控件的output属性给串口端发数据,设置 Rthreshold 为 1。接收缓冲区收到每一个字符都会使 MSComm 控件产生 OnComm 事件。当接收缓冲区中有数据,OnComm 事件捕获并处理这些通讯事件,程序响应及时,可靠性高[17]。串口通信模块初始化程序设计如图4所示,设计思路如下:

1)确定USB口输入的端口号Comportnum=Val(Right(Cbo1.Text, 1)),配置传输的波特率9600bps,校验位(n,无),数据位(8Bit)、停止位(1Bit),FrmLasercontrol.Com1.Settings="9600,n,8,1",传递给CmdPortset_Click()函数打开对应端口。串口通信,主从双方波特率须保持一致,才能对数据进行有效的传输,波特率高,则有效传输距离短,根据激光器实际应用情况,5m左右即满足通信距离需求,同时为兼顾数据传输速率,本设计设置波特率为9600。

2)串口初始化,即串口超时设置,设置timer的enabled属性为true,若缓冲区有数据,则开始读写寄存器;若设超时port_timeout=1000(毫秒级),等待1000ms后串口初始化,调用数据传输函数,判断接收或输入区是否有数据,若缓冲区等待超时,1000ms后,enabled 属性为false,通信超时[18];

3)设置接收和发送缓冲区大小FrmLasercontrol.Com1.InBufferSize=1024,FrmLasercontrol.Com1.OutBufferSize=1024,调用函数sendconfig()、write_reg(),启动数据传输。

3、串口读写数据程序设计

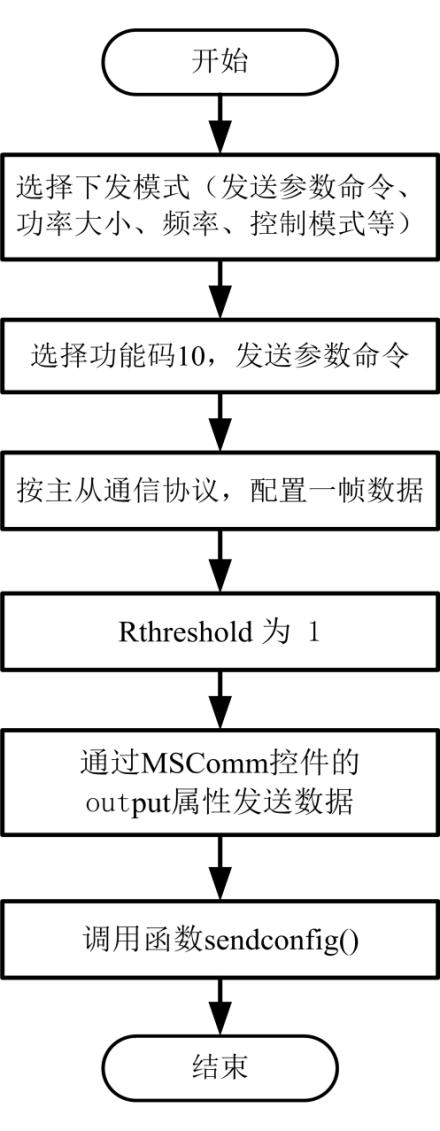

3.1、上位机串口发送数据程序设计

图5 串口发送数据流程图

本系统上、下位机(即主控模块)通信一帧数据包的16进制格式为02 10 00 01 00 06 00 0C ConfigurationH(1~6) ConfigurationL(1~6),其中02为本机地址,10为功能码(此处为给下位机发送激光器各参数命令码),00 01为寄存器Configuration()的起始地址,00 06为下发的数据个数,00 0C为下发数据字节数,ConfigurationH(0~6) ConfigurationL(0~6)为给下位机发送的控制激光器运行的各类参数,最后进行CRC校验(数据低位在前),完成此数据包的配置,实现数据的可靠发送,上位机串口发送数据流程图如图5。

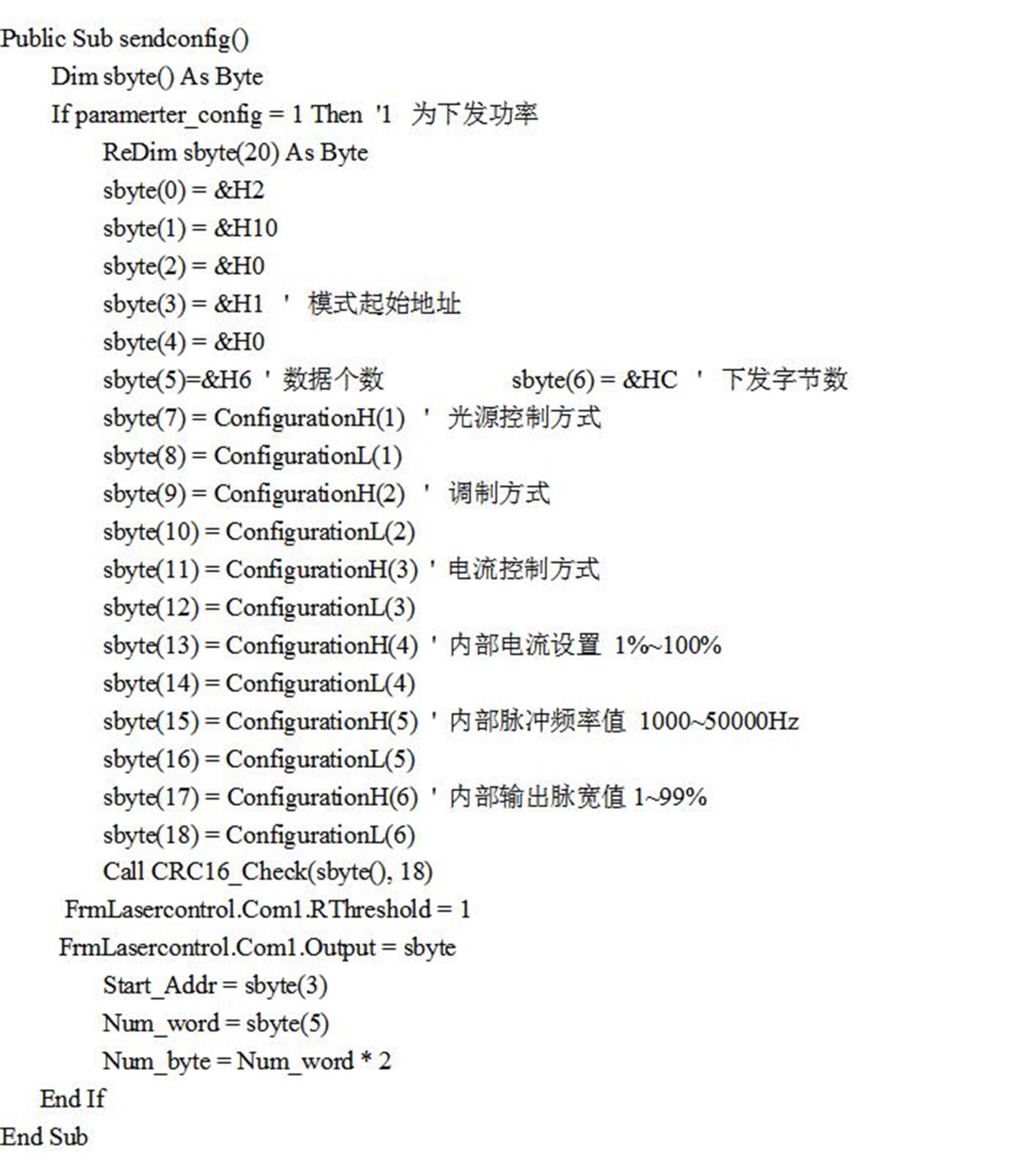

上位机串口数据发送代码如下:

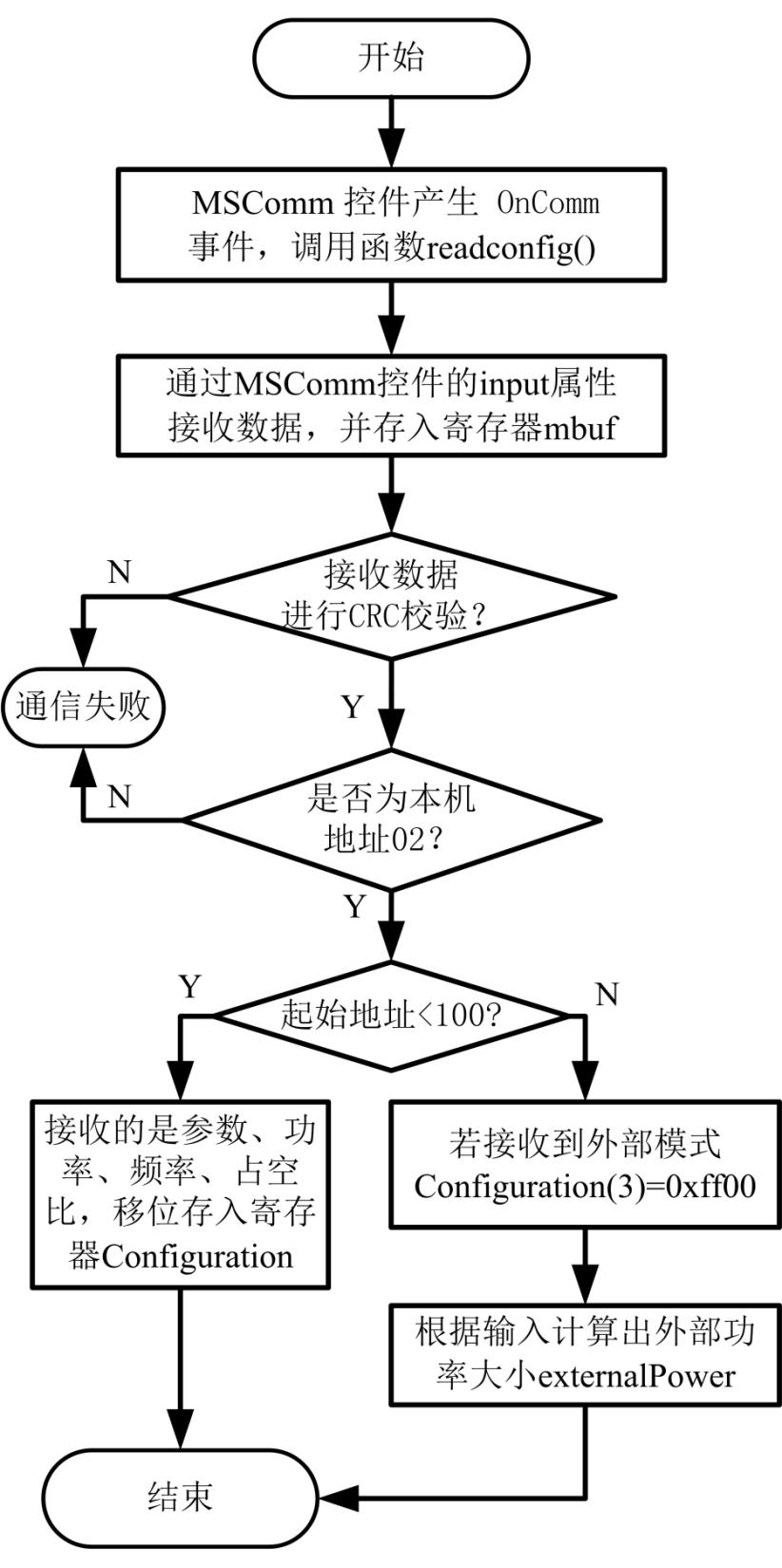

3.2、上位机串口接收数据写配置程序设计

本系统设计的电流、温度大小采集及其故障状态,回光故障等存储于寄存器StatusRegister()中,起始地址Start_Addr为101,而上位机对下位机参数、功率、频率、占空比等配置于寄存器Configuration()中,Start_Addr为0~100;若Start_Addr>100,则接收的为激光器光功率电流控制方式,设置为外部DA控制(0x0000:内部DA控制功率输出;0xff00:外部0~10v控制功率输出,0~10V对应功率0~100%),系统采用构造简单、功能强大的Modbus协议作为上下层通信协议[19],首先进行CRC校验,校验成功,判断是本机地址MOD_ADDR即02,通信成功才开始判断寄存器地址码,然后存入相应寄存器,完成数据的写配置。通过MSComm控件的Input属性读串口端收到的数据[20],上位机串口接收数据流程图如图6所示。

图6 串口接收数据流程图

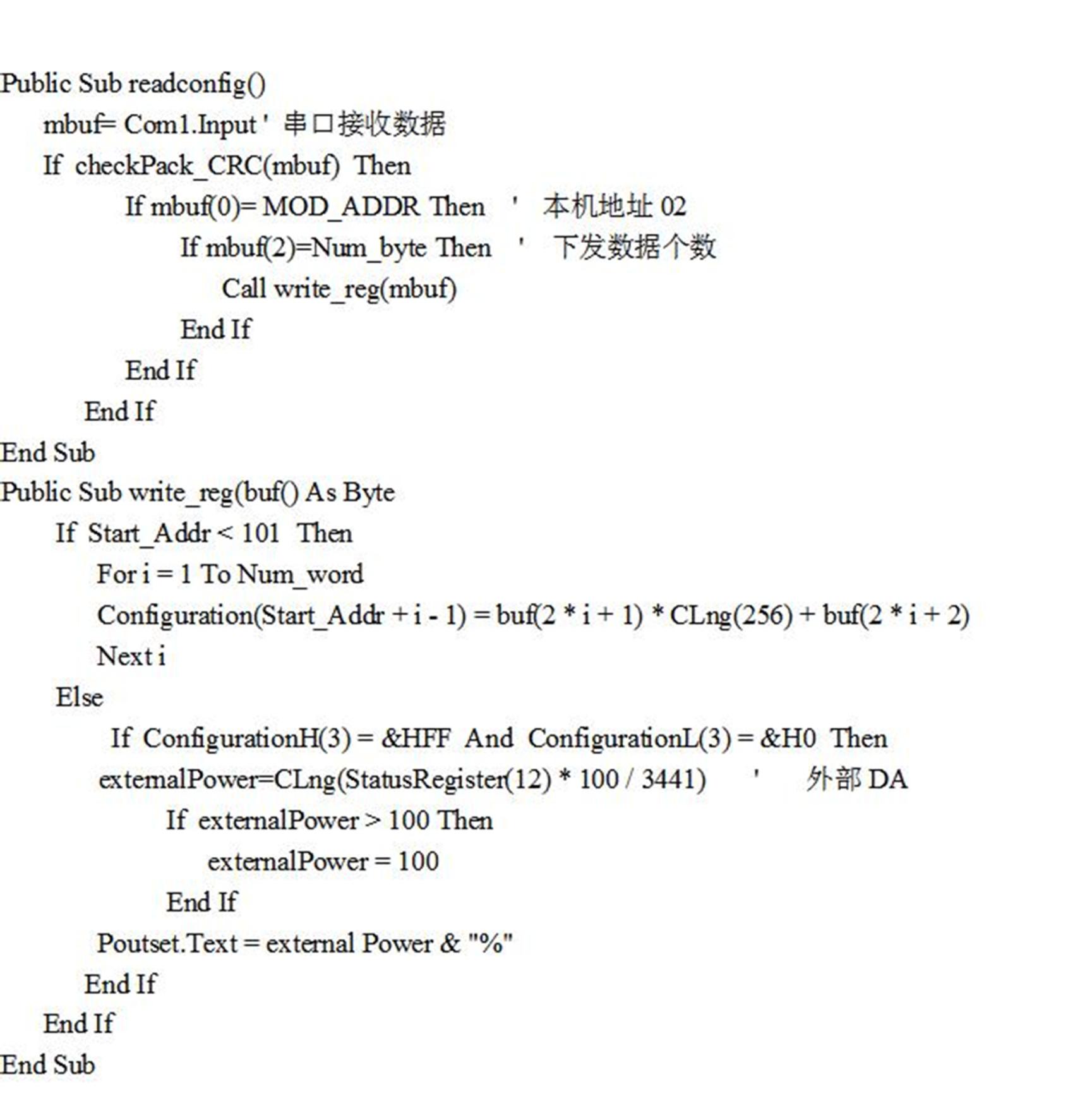

上位机串口数据接收代码如下:

4、测试结果

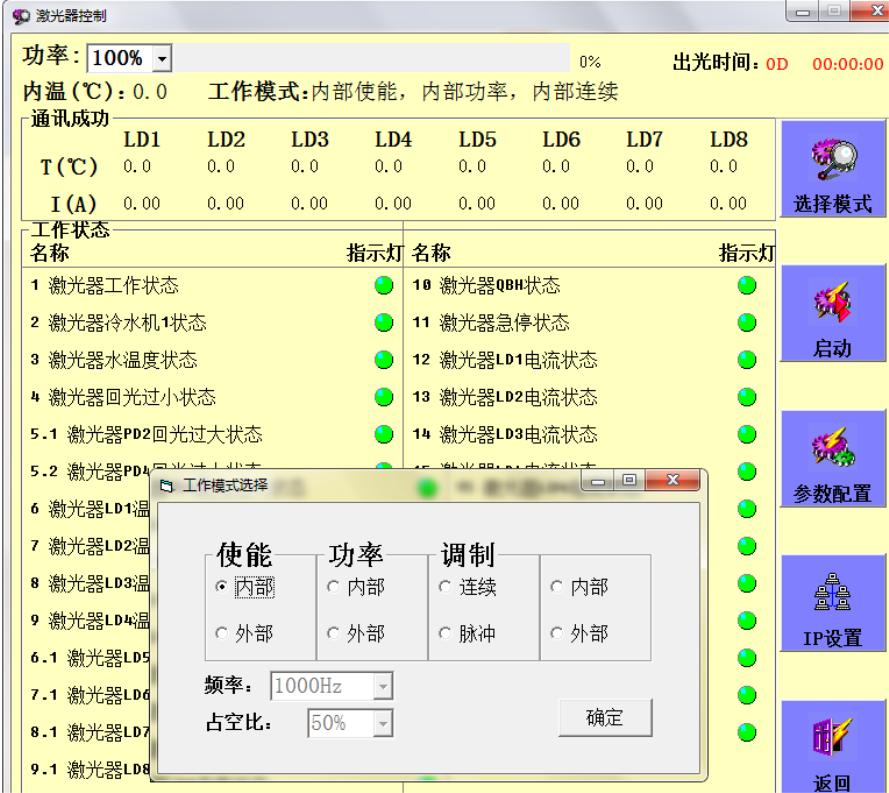

通过本系统控制功率300W(本设计适用于0~5000W的激光器控制系统),波长为1080nm的光纤激光器工作,将上位机与激光器通过USB转串口通讯线连接,启动激光器,配置好通信端口,进入上位机控制界面。使用内部使能,内部功率,内部调制模式(即 Configuration的1-3字节均为0x0000),并下发100%功率控制命令。主控模块按照协议接收并解压数据,将输入的功率二进制信号送给数模转换器DAC,得到对应功率电压大小;如果收到启动命令,则选通多路模拟开关,输出当前功率对应的电压大小,控制驱动模块的恒流源电路,驱动激光器的泵源工作,实现连续控制激光器输出激光目的。实际测试时,首先连接串口线,打开整机电源,然后选择全内部模式,选择对应功率后,点击上位机启动按键,即可控制激光器输出激光,从而得到所需测试数据,图7为上位机参数下发界面图。为得到激光输出时泵源工作温度曲线,激光输出功率曲线,分别选择功率20%、40%、60%、80%、100%时进行测试。

图7上位机参数下发界面图

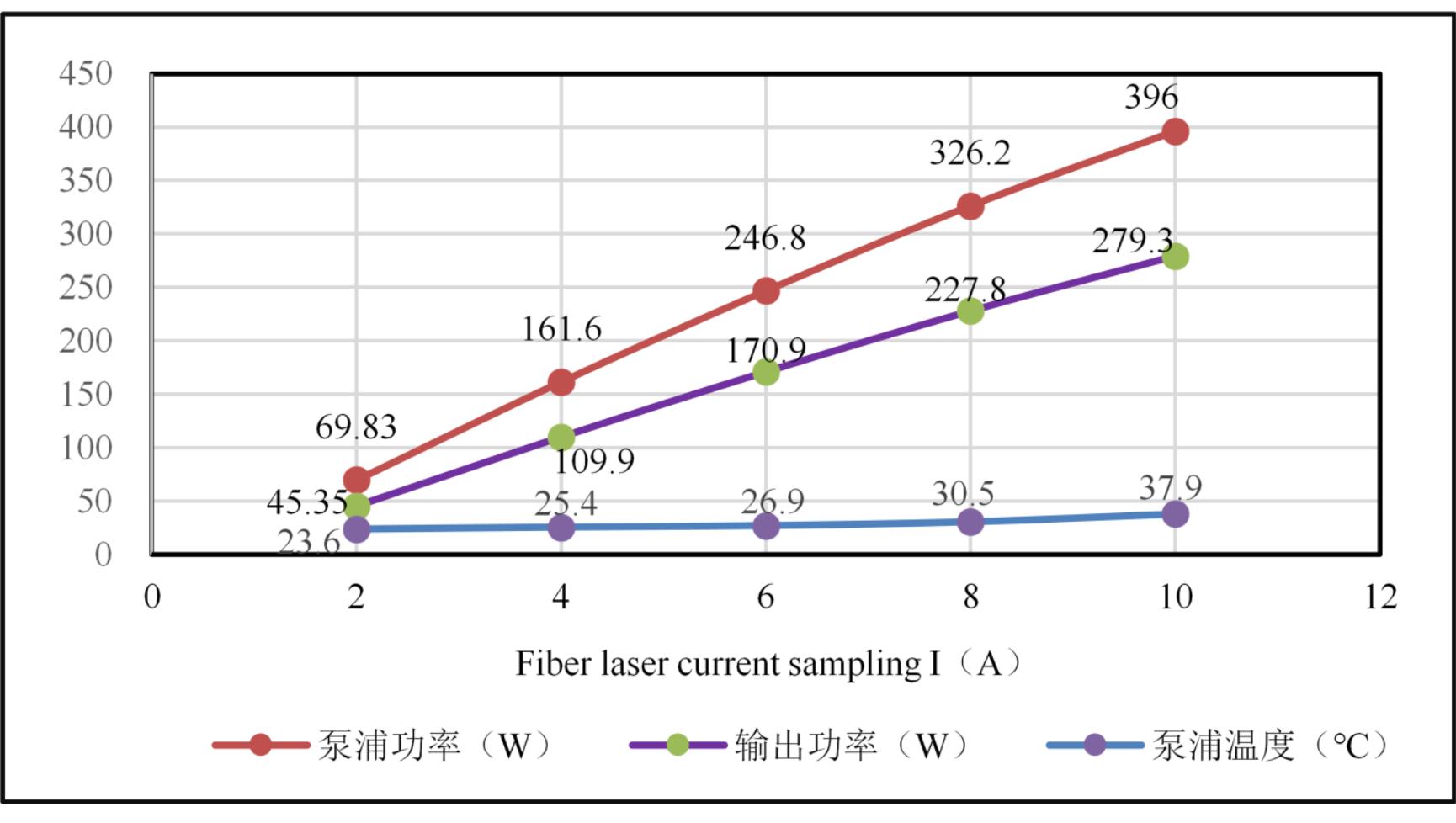

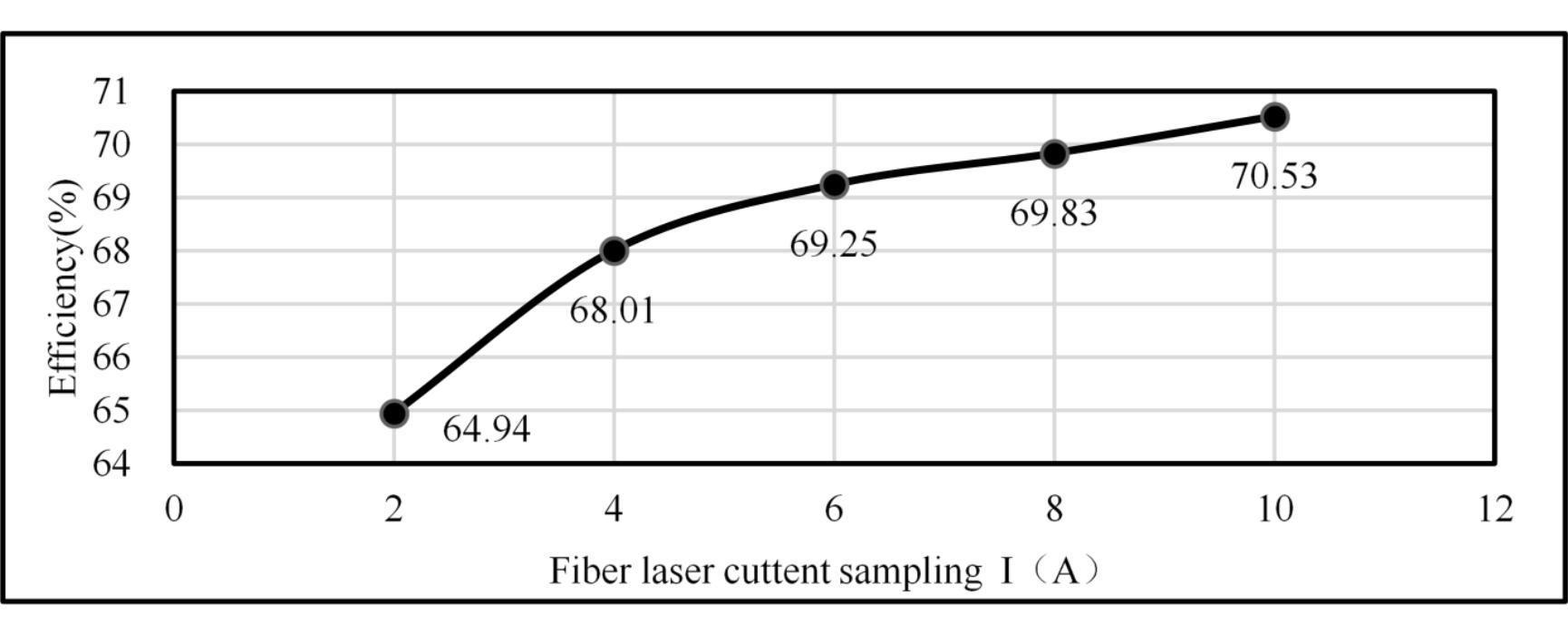

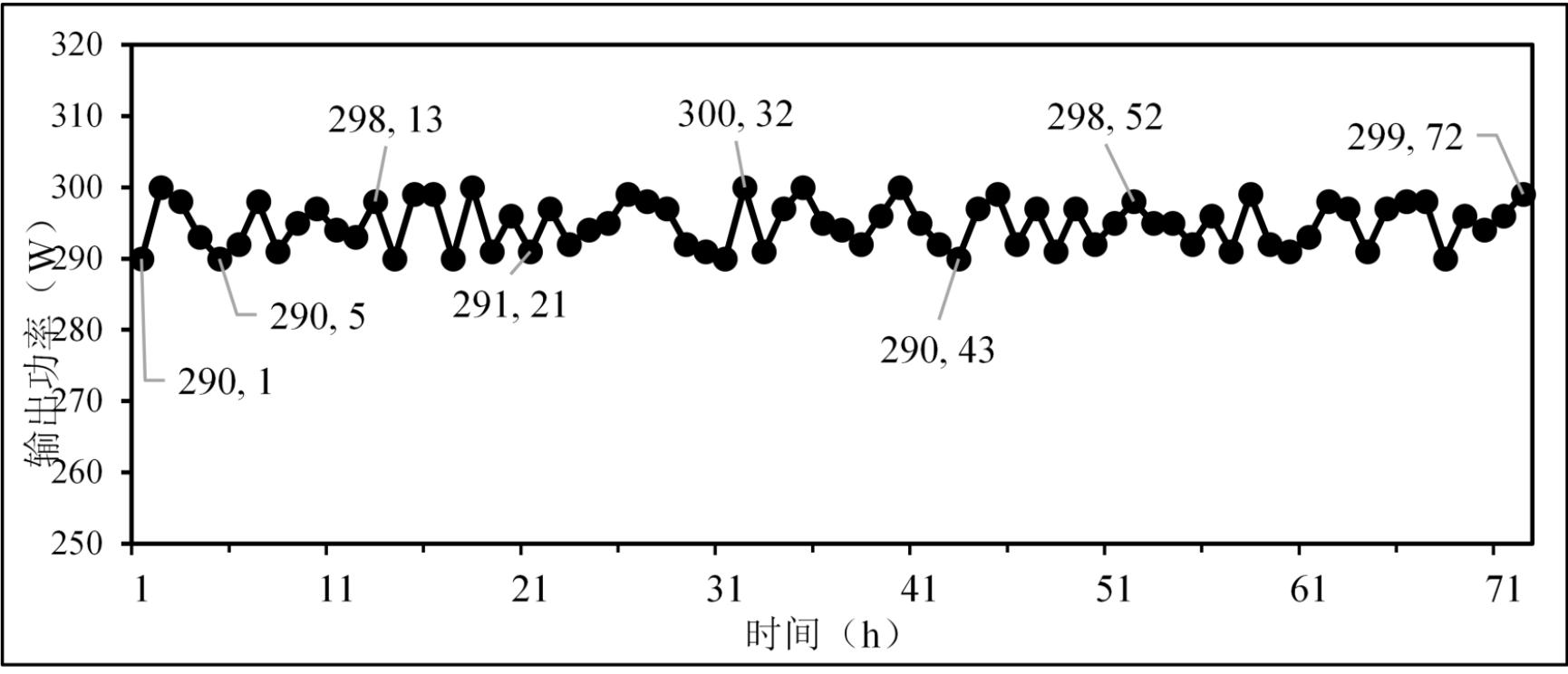

将输出功率、泵浦温度等数据,利用VB的图象控件和曲线函数实现对采集数据的分析处理,直观的显示出所采集数据的变化趋势。测试结果如曲线表一光纤激光器数据采集曲线所示,横坐标表示激光器电流大小I(A),即采样电流大小分别为2、4、6、8、10,单位A,0~10A电流对应控制的激光输出功率为0~100%,可以看出随着功率升高,泵浦温度稳定。表一中泵浦功率为实际标称值,根据测试结果由:效率=(输出效率/泵浦功率)×100%可计算出不同功率时激光输出效率,如曲线表二光纤激光功率输出转换效率曲线所示,可读出当功率为100%时,激光输出效率高达70.53%。对激光器整机经过72h满功率连续激光输出,功率稳定性如表三所示,72h内的最大输出功率值为300W,最小为290W,平均功率为295.28W,根据测试结果由:功率不稳定性=(PMAX-PMIN)/PAVR×100%,可计算72h内激光功率输出不稳定性为3.4%,即稳定度为96.6%。

表一 光纤激光器数据采集曲线

表二 光纤激光功率输出转换效率曲线

表三 72h功率稳定性测试曲线

5、结束语

经72h老化后激光功率输出不稳定度为3.4%,实际生产时光路设计上可采用加强泵浦温度控制,提高光束质量,有效抑制光子暗化等方式更进一步改善输出功率稳定性[21]。本文通过Visual Basic编写PC端上位机软件,控制以STM32F407ZG单片机为主控芯片设的计激光器功率驱动电路,可实现0~100%功率控制;整个系统具有泵源电流过大、温度过高、回光过大等故障保护功能,并能光纤激光器泵源温度、工作电流大小、激光器功率状态等数据实时采集和监测。

综上所述,本文设计的激光器安全监测和控制系统稳定,光光转换效率高达70.53%,稳定度高达96.6%。实时监测的PC端上位机软件操作方便,可视化强,串口通信传输可靠。激光器电路结构模块化,维护方便;整个系统具有故障保护,数据实时采集和监测等功能,已广泛应用于光纤激光器切割、焊接、精密打孔、3D雕刻等工业加工领域。

参考文献

[1] -种返回光处理装置及高功率光纤激光器[P].赵坡,于振华,廉昊童中国专利:CN210576996U,2020-05-19.

[2]激光加工技术及产业的现状与应用发展趋势[J]顾波金属加工(热加工).2020.(10):37-42.

[3]基于STM32F103的USB接口数据通信设计[J].石改辉信息通信.2019.(11):90-92.

[4]基于模糊PID控制的控温箱设计[J].刘董李琼慧,迟宗涛,翟昌伟传感器与微系统2021,40(3):73-75.

[5]基于神经网络PID的拖拉机空调温控系统优化设计[J].杨小庆向超宗.农机化研究.2021,.43(12):264-268.

[6]于STM32的USB转串口通信端口设计国外电子测量技术和J].翟瑞周静雷2021.40(1):92-94.

[7]基于STM32处理器的两种USB通信方法的实现[J]方旭科技信息2010.(21):589-590.

[8]基于位置式PID温控系统设计[J].刘吉名,白小峰何世安环境技术2020,38(6)-124

[9]基于STM32的多串口通信系统设计[J]张海超张北伟国外电子测量技术.2019,38(2):99-100.

[10]温度影响光纤光栅传感器性能蜕化机理及实验研究[]周丽,梁大开曾捷等中国激光.2012,39(4):123-128.

[11]谢璐1018nm掺镝光纤激光器[D].湖北:华中科技大学,2014:8-33.

[12]融率光纤激光器回光探测及其保护电路[P].张雪莲黄榜才,张鹏等中国专利:CN206695903U,2017-12-01.

[13]光纤激光器泵浦源驱动电路的设计[J].郝震数码世界.2020,(4):247-248.

[14]基FT232RL的L ED内控护栏管设计[J].刘付永红谢再晋.颜中杰电子设计工程2019,27(10):30-33.

[15]于STM32F 4无阻碍弹丸破片信号采集技术研究[J]李文峰,顾金良,李建等电子测量技术2020,43<23):149-153.

[16]于VB的程控仪器编程方法微处理机.2020,41(6):29-32.

[17]基于MSCOMM的雷情实时处理软件的设计[J].祁春,孙玲房瑾电子设计工程.2015,23(8):35-37.

[18]基VB的串口通讯中设计延时方案[]梁新帅电子世界2018.(8);198-199.

[19]对STM32和Modbus的串口服务器系统[J]张永伟康兴无电子设计工程2017,25(16)-108-111.

[20]基于MSComm的GPS回转性能软件系统的设计[I]李邢凡,陈培新,郭雷科技创新与应用.2020.(6):18-20.

[21]赵楠高功率掺镱光纤激光器中光子暗化效应研究[D]湖北华中科技大学,2018:96-98.