精细化工论文第八篇:精细化工行业中仪表自动控制的应用

摘要:随着对高端精细化工产品的需求量不断增加, 对质量要求也越来越高, 对于像陶瓷电容器用高端铜粉的制备, 由实验室课题转化为产业化规模生产的模式, 其生产过程中的控制显得尤为重要。实验室的关键操作控制可以有很多人工辅助环节, 但在产业化大规模生产中就需尽量避免和减少人为操作因素的存在而导致生产的不稳定等因素。因产品特性, 生产制备需要在一定温度范围内进行, 合成反应时两种溶液 (A液、B液) 需要定流定量 (1∶1比例) 参与反应, 在反应后期再根据pH值做微调A液或B液流量, 使其达到pH值工艺要求范围内, 这样对产品的粒度控制具有一定的保障, 然后陈化一定时间即可完成合成反应工作, 之后便可进行下一道工序。

关键词:变频器; 控制; 恒流泵; 精细化工; 应用;

Application of Constant Current Pump in Fine Chemical Production

Cao Xi-chang

Abstract:With the increasing demand for high-end fine chemical products in the industrial market and the increasing demand for quality, the preparation of high-end copper powder for such ceramic capacitors has been transformed from laboratory topics to industrial scale production.The mode, the control of its production process is particularly important.The key operational control of the laboratory can have many manual assistance links, but in the industrialized large-scale production, it is necessary to avoid and reduce the existence of human factors and lead to unstable production.Due to product characteristics, production preparation needs to be carried out within a certain temperature range.During the synthesis reaction, the two solutions (A liquid, B liquid) need to be flow-quantified (1 :1 ratio) to participate in the reaction, and then fine-tuned according to the PH value at the later stage of the reaction.The liquid or liquid B flow rate is within the range of the PH process requirement, so that the particle size control of the product is guaranteed, and then the synthesis reaction work can be completed after a certain time, and then the next process can be carried out.

1 设备选型及安装注意事项

最初选定使用两套最普通的高位槽加流量计自流的方案,由A、B溶液配料槽用化工泵经过精密过滤器打到高位槽,因两种溶液温度要求控制在特定温度±3℃范围内使用,如这样的话需要增加两套高位槽罐体含搅拌装置和测温装置,辅助加热及罐体保温等措施,然后在罐体液位计上做好标记,确定好加入总量、手动调节阀门,使瞬时流量达到1∶1要求,最关键的是液位高低的压力对流速的影响需要随时调整流量大小,人为因素太多,对产品的稳定性得不到有效保障,操作比较繁琐,不便于工业化大规模生产需要,所以否定了此方案。

同时企业也在起步阶段,不想投入过多基建和购置成本,又想稳定产品质量、提高工作效率与降低人工成本,想利用现有的几台旧搪瓷反应釜和搅拌槽加以改造后使用。经过了解,市场上尽管流量计种类繁多,但目前市面上却很少看到一种既能控制总流量、又能随时微调整控制瞬时流量的成套装置设备,(比加油站加油器需要多一个随时微调节瞬时流量的功能),但想找到一款成套的能适合本生产工艺要求的设备几乎没有。

2 经过查找资料及多方面了解,确定最终方案

1)选用两台无锡天利生产的IT50型工业恒流泵(蠕动泵),进出口DN40、功率2.2kW、额定流量1.5~2.5m3/h、压力1.0MPa可调速、转速25~50r/min。

工作原理:用一根内壁光滑、强度可靠的特制防腐橡胶材质软管安装于泵内部,通过一对压辊沿着软管旋转挤压,这样的旋转使得介质往一个方向输送而不会有倒流,软管在输送介质之后,由被压扁软管的自身弹性和侧导辊的强制下,软管恢复原状,此时,软管内产生高真空将介质再次吸入管腔;然后介质在随之而来的压辊挤压下从软管内排出,如此周而得始,介质不断地被吸入和排出。

此泵的特点:流量误差范围可控制在<5%以内,并且流量可进行线性调节。

2)调速可配国产安邦信AMB-G72R2系列2.2kW变频器,操作简单,便于维护。

3)流量计选用红润仪表生产的SSR-LDE智能电磁流量计(内衬四氟防腐材质高温型)及配套生产的SSR-XMJA-9000流量积算仪,电磁流量计选有4~20mA输出型、精度0.5%的即可。

4)配套阀门选用先锋阀门生产的CU-KF型DN 40高真空三通球阀配合使用。

3 电磁流量计安装的注意事项

1)要保证电磁流量计安装于管道上的位置为前10D后5D (D为管道直径),且越长越好,如前面有泵和调节阀时要尽可能地增加前直管道的长度。

2)要考虑其电磁流量计测量管必须完全注满介质,应优先考虑在垂直管道中安装,且管内溶液必须是由下而上流动,电磁流量计的正负方向应与介质流动方向一致。

3)电磁流量计安装时应避免强磁场场所,要求将电磁流量计外壳,被测介质和工艺管道三者必须连成等电位,并要求独立接地,接地电阻需小于10Ω,接地环材质为耐腐蚀不锈钢,长约30mm的圆管管径,接地线应选用16mm?多股铜芯线。

4)电磁流量计的变送器和二次仪表必须使用电源中的同一相线,否则由于检测信号和反馈信号相位差120°,使仪表不能正常工作。

5)避免管道振动,电磁流量计安装应尽量减少过程连接上的扭矩和弯曲负载;同时不要使用电磁流量计来支撑管道,最好使用橡胶缓冲安装连接器来为电磁流量计提供附加支撑。

4 按工艺特性要求设计控制回路

设备工艺管道连接如图1所示。

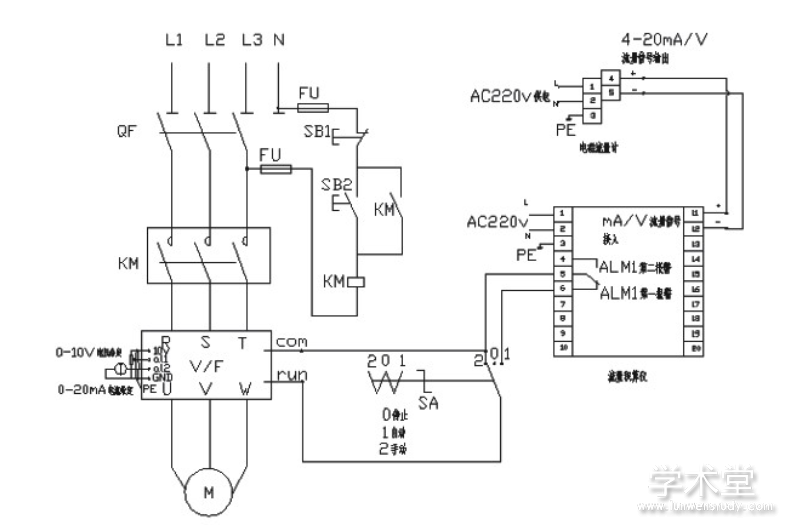

电气仪表控制部分设计连接如图2所示。

电气线路控制原理:启动—合上开关QF-按下启动按钮SB2—接触器KM线圈得电—KM主触头吸合同时辅助触头吸合自锁—变频器通电。

自动控制:当旋钮开关SA指向1自动位置时,(前提流量积算仪需设置参数定量数值大于0),缓慢调整变频器变频参数,变频器即可输出—恒流泵转动—电磁流量计数据反馈到流量积算仪—当累计流量达到设定值时—流量积算仪ALM1(触点6和公共点5)断开—变频器外接公共点com和run点断开,变频器停止输出。

手动控制:当SA旋钮开关打到“2”手动位置时,变频器外接com和run点接通—变频器调整频率参数输出—恒流泵启动。

停止:当SA旋钮开关打到“0”停止位置时,变频器外接公共点com和run点断开,变频器无输出—恒流泵停止然后需把变频器频率设置到“0”位,按下SB1停止即可。

4.1 在实际生产中应用流程

(1)精密过滤器段球阀,分别用A、B化工泵通过精密过滤器输送到A、B溶液加热保温釜内。

(2)升(保)温循环:把高真空三通球阀分别切换到A、B溶液加热保温釜自循环位置,SA旋钮开关打到2手动位置,打开加热保温釜出口球阀、打开恒流泵进出口球阀,然后分别设置A、B溶液相对应的变频器频率为10~15Hz(需小流量循环),即可启动A、B恒流泵,然后开启加热保温釜搅拌,让其均匀加热。当A、B溶液加热保温釜温度达到工艺制定要求温度且稳定30min以上时即可进行下一道工序。

(3)合成反应:停止A、B溶液加热保温釜自循环,A、B溶液对应的两台变频器频率设置归零后、SA旋钮开关打到“0”停止位置,切换A、B溶液加热保温釜高真空三通球阀到合成釜位置,按工艺要求设置流量积算仪定值参数,输入需要加入立方数、瞬时流量显示切换到L/h为单位(流量累积数据可每次清零、或叠加等到一定立方数时再清零)、按工艺要求设置好A、B溶液变频器频率参数,A、B溶液SA旋钮开关同时打到“1”自动位置即可启动变频器,然后恒流泵启动开始合成反应;流量数据经电磁流量计信号线传输到流量积算仪,显示瞬时流量及累积流量,当瞬时流量有差异时,可适当微调整A或B溶液变频器频率,使其瞬时流量达到工艺要求的1∶1对等流量,当累积流量达到设定值时,流量积算仪ALM1第一报警输出内置继电器5、6触头断开,即变频器停止输出,同时恒流泵停止工作,然后需手动把变频器频率调整到“0”位,同时SA旋钮开关旋转至“0”位即可。

(4)陈化pH调整:当合成反应釜加完料稳定20min后,根据pH在线监测仪判断,pH值是否在工艺要求范围内,如偏差较大,则由工艺人员决定补加A溶液或B溶液。

补加时,变频器频率首先需先确认是在“0”位,然后把需要补加溶液相对应的SA旋钮开关旋转至“2”手动位置,然后微调变频器频率,恒流泵即可启动,然后参考在线pH值使其达到工艺要求范围内之后,然后调整变频器频率至“0”位,同时旋钮开关旋转至“0”位即可完成此操作。

4.2 应用效果

按照以上设备布置及变频器控制恒流泵微调的控制方法生产,在之后连续跟踪生产合成的38釜中,根据现场工艺记录数据统计,pH值偏差需要微调的只有2釜,占合成量的5.2%,通过微调使其pH值达到工艺要求范围内;陈化合成结束后主要检测物料粒度D50指标,都在18~23μm,半成品一次合格率达到100%工艺要求。设备在近一年来合成期间的使用当中没有出现任何故障问题,电气仪表及配套设施的性能比较牢固可靠,系统改造投运以来,可用性及可靠性明显,运行稳定。

5 结束语

随着科学技术的飞速发展,仪表自动控制相对于传统控制有了很大的进步,通过仪表自动控制在精细化工行业中的普及应用,企业的生产能力和水平不断提高,而且由于仪表自动控制的精确性和稳定性,仪表出现故障的可能性极大降低,延长了设备的使用寿命。因此,不断完善提高仪表自动控制在传统控制中的技术与应用,对于精细化工行业的发展有着不可忽视的重要作用。

点击查看>>精细化工论文(推荐范文8篇)其他文章