1 基本思路及关键问题

1.1 基本思路

由于磺化反应是一种高温强放热反应,温度难以控制,在传统的间歇釜式反应器生产过程中存在着生产效率低、副产物多以及危险系数高等诸多问题。针对这些问题我们就如何实现磺化反应的连续进行、如何尽可能地增大反应器的换热效率、如何保证反应过程的本质安全以及如何使反应更加充分等问题进行了研究。

1.2 关键问题

(1)如何实现磺化反应的连续进行;(2)如何尽可能地增大反应器的换热效率;(3)如何保证反应过程的本质安全;(4)如何使反应更加充分;

2 工艺流程设计

双侧冷却同心套管式磺化反应器由以下十个部分组成:1、冷却内管 2、反应套管 3、冷却套管 4、螺旋射流管 5、螺旋导流片 6、扰流柱 7、冷却剂出口 8、磺化产物出口 9、冷却剂入口和 10、反应物入口整个装置主要包含反应腔体和内外两个换热腔体,两个部分共同保证了磺化反应的安全高效进行。

2.1 内外换热腔体

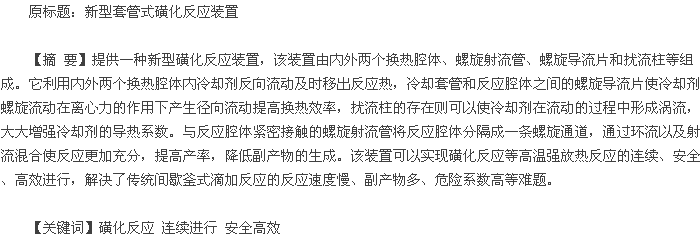

为保证磺化反应的安全高效进行,提高反应器的散热效率,需要尽可能地扩大反应传热面积,因此设计内外两个传热壁面,采用双侧冷却的方式,同时使内外冷却套管内的冷却剂反向流动,更快速地移出反应热。为进一步提高反应器的散热效率,尽可能地增大冷却剂对流传热系数,在冷却套管中加入螺旋导流片和扰流柱,实现冷却剂在冷却套管中的螺旋流动,在离心力的作用下冷却剂产生径向的流动,更能及时地移出反应热,同时螺旋导流片和反应腔体紧密贴合,增大了传热面积,提高换热效率。扰流柱的存在则可以使冷却剂流动的过程中形成涡流,增大导热系数。2、反应套管;5、螺旋导流片;6、扰流柱

2.2 反应腔体

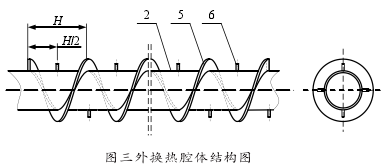

处于反应套管和冷却内管之间的反应腔体为该装置的核心,为使反应更加充分,提高硝基苯磺酸的产率,在反应腔体内设置与反应腔体紧密接触的螺旋射流管,将反应腔体分隔成一条螺旋通道,使反应物螺旋流动,利用射流混合以及旋流所产生的径向流动强化反应。如图:1、冷却内管;4、螺旋射流管

3 工艺流程创新点

(1)利用反应器能够实现以液体三氧化硫为磺化剂的磺化反应的连续生产工艺;(2)利用反应器能够实现物料在环形腔体内的射流混合以及旋流混合,反应均匀,产品纯度高;(3)反应器的反应腔体体积小,温度可控制,实现反应过程本质安全。

4 结语

磺化反应在现代化工领域中占有重要地位,是合成多种有机产品的重要步骤,因此本反应器在医药、农药、燃料、洗涤剂及石油等行业中可广泛应用。

本发明的目的在于提供的一种能够应用到连续磺化反应工艺中分新型管式反应器,保证反应过程安全可控。该反应器具有内外两个传热壁面,能够实现冷却剂及反应物料的螺旋流动,传热面积大,传热系数高,反应物料接触充分,混合均匀,反应副产物少。

传统的生产工艺中,每生产 3 立方米的硝基苯磺酸所需要的时间是 12 个小时,而采用本装置生产 3 立方米的硝基苯磺酸只需要 40 分钟,那么 12 个小时的时间就可生产 54 立方米,效率大大提高,同时纯度也大大提高,若本装置得到广泛应用,在产量和纯度上可为此类行业带来巨大收益。

参考文献 :

[1] 孙明和 , 冷晓力 . 我国三氧化硫磺化及硫酸化产品的现状及发展方向 [J]. 日用化学品科学 ,1999(4):2-5.

[2] 郭朝华 , 耿小雯 , 杨效益 . 三氧化硫磺化装置的核心设备 : 磺化反应器 [J]. 日用化学品科学 ,2008,31(11):49-52.