1、引言

随着 CAD/CAM 的高速发展,飞机研制已由传统的按蓝图设计制造方式转变为基于 MBD( ModelBased Definition—基于模型的产品数字化定义) 的数字化研制方式,实现了飞机设计制造过程的全数字化,大大提高了飞机研制效率和质量,缩短了产品研制周期[1]。基于 MBD 研制模式下的检验检测还比较落后,目前国内各大飞机主机制造厂均通过编制纸质检验计划指导检验人员验收产品,检验计划编制方法通常采用“检验计划草图 + 检验计划表格”的方式,打印后作为现场检验人员验收零件的依据。这种检验方式显然很难适应以三维综合化模型为核心的数字化研制流程和控制模式。此检验方式采用传统的图纸表达,只是将以往的设计图纸转变成以设计数模为依据绘制的检验草图,并未真正实现基于 MBD 的设计制造检测一体化,难以实现无纸化操作。该方式编制的检验计划大部分检验特性均在普通的投影视图上表达,表达不直观,易产生二义性且识图效率低,存在表达不准确隐患。

根据国内航空制造业现状,提出基于 MBD 的检验模型构建与应用方面的探索与研究,检验模型可以取代蓝图,甚至逐渐代替检验计划,成为数字化检测过程的重要信息载体乃至验收的唯一依据。

2、检验模型的结构

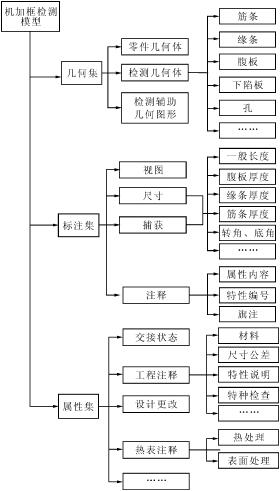

基于 MBD 的零件检验模型是现场检验人员验收零件的唯一依据,必须包含零件的所有检测信息,包括零件特征要素的几何信息,尺寸与公差、视图/捕获等标注信息,工艺要求、标准注释、材料说明等属性信息。以机加框类零件为例,检验模型结构见图 1。

图 1 检测模型结构

2. 1、几何信息定义

零件检验模型的几何信息来源于零件的设计模型,提取零件的检验特征要素包括: 框类、梁类、壁板类、长桁类、接头类等机加结构零件所具有的一系列检验特征。以机加框为例,检测特征包括: 腹板、缘条、筋条、下陷、外形、孔、槽口、转角、底角、倒角等。

2. 2、标注信息定义

零件检验模型的标注信息包括检测特征要素的捕获图、尺寸、公差、文本信息等,以机加框为例,其标注信息包括: 腹板厚度、筋条厚度、缘条厚度、筋条高度、缘条高度、下陷长度、外形轮廓、孔径、孔位、凸台高度等尺寸信息。

2. 3、属性信息定义

零件检验模型的属性信息包括以文本形式呈现的零件交接状态、设计更改内容、检测特性编号、检测工量具、检测要求及标准信息等,为三维检验计划编制提供了操作流程及信息内容。

3、检验模型的构建

3. 1、零件检测模型的构建过程

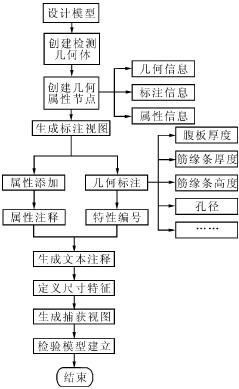

( 1) 复制设计模型并从设计模型中继承与检测工序相关的几何信息,生成零件检测几何体、设计更改、交接状态、检测辅助几何线架[2];( 2) 从继承到的信息中识别和提取检测特性,包括零件几何特性、结构特征相对位置关系等几何尺寸信息、检测工序信息、捕获视图面、文本注释等内容;( 3) 添加定义检测特征属性,包括设计更改、交接状态等内容,定义设计更改号、设计更改内容,交接状态号、交接内容等。检验模型构建流程见图 2。

图 2 检验模型构建流程

相关内容