摘要:为倡导国家节能减排,汽车工业向电能源高速发展,以塑代钢为解决汽车减重成为了可能。文中叙述了汽车前灯罩注塑成型工艺及其制订。介绍了汽车前灯罩注塑成型模具的结构设计,模具材料及热处理。文末叙述了汽车车门把手臂注塑模的工作次序。

关键词:汽车前灯罩; 工艺分析及制订; 注塑模结构; 模具材料及热处理;

Abstract:

In order to promote energy conservation and emission reduction, the electric vehicle industry has developed rapidly, and it has become possible to solve the problem of automobile weight reduction by using plastics. The paper describes the injection molding process and formulation of the automobile front lampshade. The structural design, mold material and heat treatment of the automobile front lampshade injection molding die were introduced. At the end of this paper, the working order of the injection mold for the automobile door handle was described.

Keyword:

automobile front lampshade; process analysis and formulation; injection mold structure; mold material and heat treatment;

在汽车能源从汽油,柴油等向电能源(铅电池,锂电池,石墨烯电池)方向发展的过程中,必须要减轻汽车自身的重量。因为减轻汽车重量,有如下优点:

(1)60%的汽油消耗于汽车自重。

(2)宝马汽车BMW自重减轻质量100 kg,则每行驶100 km,就可减少油耗0.4 L,CO2排放减到7.5~12 g/km以下。

(3)美国提出30 km/L汽油的里程目标。过去,汽车每升油耗量可行驶10~14 km.

(4)汽车重量减重10%,油耗可节省8%~10%.

(5)若汽车车体减重20%~30%,则每年每车CO2排放量可减少0.5 t.

为了解决上述问题,必需采用轻质材料来替代金属材料,即以塑代钢。

过去,汽车前灯罩用中碳低合金结构钢通过冲压或压铸成形。该工艺不仅制造复杂,且产品重量重。现在,可采用以塑代钢来完成。

1 汽车前灯罩注塑成型工艺分析及制定

1.1 汽车前灯罩的形状及尺寸

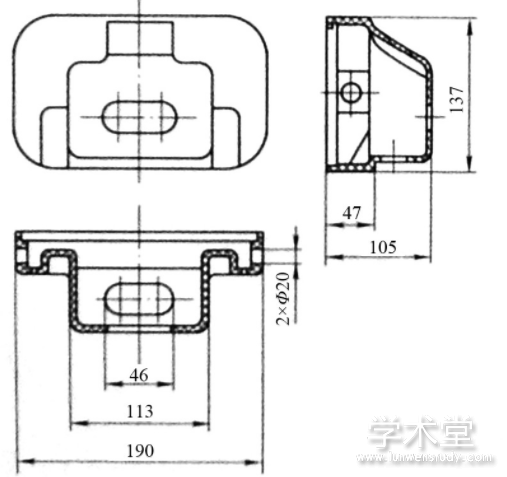

根据前灯罩的功能及技术要求,以及方便安装,可设计成如图1的形状及尺寸。

1.2 汽车前灯罩的塑料材料

塑料材料的选用,应按前灯罩的材料性能,如刚硬有韧性,抗弯强度高,抗疲劳,抗应力开裂,质量轻,在高温下仍保持其力学性能,耐候性好。还需考虑塑料材料的来源是否大量,从热塑性材料中应选用ABS(丙烯睛-丁二稀-苯乙稀共聚物塑料)。

图1 汽车前灯罩的形状及尺寸

1.3 注塑机设备的选用及其规格

注塑机按设备外形特征有3种:卧式,立式及直角式,对本制件应选用卧式注塑机。

注塑机设备大小可按注塑件的重量大小选用,但还需考虑注塑模架尺寸的大小,据此选择注塑机的规格。对本制件可选用SZ-300/160.

1.4 注塑成型工艺条件

注塑成型具有三大工艺条件,即温度,压力和时间,此外,还有用料量与合模力等条件。

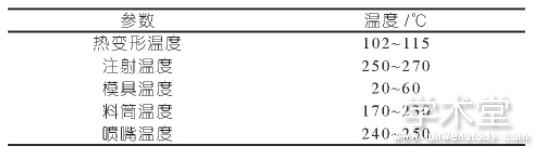

(1)各种工艺温度的选用,见表1.

表1 ABS塑料的各种工艺温度

(2)压力及保压时间

注射成型过程中的压力包括注射压力,保压力和背压力。根据热塑性塑料ABS制件形状及尺寸等有关要求,对本制件采用注射压力为70 MPa.

保压力的大小取决于模具对熔体的静水压力,与制件的形状、壁厚有关。一般来说,形状复杂和薄壁制件,由于采用的主射压力大,保压力可略低于贮射压力。保压时间一般为20~30 s,背压力可选用4~6 MPa.

2 汽车前灯罩注塑模具结构设计

2.1 模具结构设计

设计注塑模时,既要考虑塑料熔体流动行为等塑料加工工艺要求方面的问题,又要考虑模具制造装配等模具结构方面的问题,归纳起来大致有以下几个方面:

(1)模具的型腔数

根据注塑件的形状及尺寸,冷却和脱模,以及有关注塑工艺等,应采用一模一腔。

(2)进浇点

按注塑件形状,需采用点浇口进料。

(3)分型面的选择

模具采用斜导柱分型抽芯脱模机构,呈三板式模具形式,型腔板为活动板。塑料在模具型腔凝固形成塑件,为了将塑件取出来,必须将模具型腔打开,也就是必须将模具分成两部分,即定模和动模两大部分,简单地说,分型面就是动模和定模的接触面,模具分开后由此可顶出塑件。

(4)了解塑料熔体的流动行为,考虑塑料在流道和型腔各处流动的阻力,流动速度,校验最大流动长度。根据塑料在模具内流动方向(即充模顺序),考虑塑料在模内重新熔合和型腔内原有空气导出的问题。

(5)通过模具设计来控制在模具内的结晶和和取向,以及改善制件的内应力。

(6)考虑冷却过程中塑料收缩及补缩问题

(7)因本塑件的尺寸略大,需考虑冷却问题。

(8)定模板组合镶件采用冷却管,便于密封。

(9)模具有关尺寸与所用注塑机的关系,包括与注塑机的最大注塑量,锁模力,装模部分的尺寸等的关系。

(10)模具总体结构和零件形状要简单合理,模具应具有适当的精度,表面粗糙度,强度和刚度,易于制造和装配。

总之,按照上述的主要内容,就能设计出一副汽车车门把手臂注塑模具,如图2所示。

图2 汽车前灯罩注塑模具

1-推杆;2-成型推杆;3-垫板;4-动模板;5-限位拉杆;6-型芯;7-型腔板;8-弹簧;9-楔柱;1 0-1#滑动芯;11-1#斜导柱;1 2-复位杆;1 3-2#滑动芯;1 4-2#斜导柱

2.2 注塑模的工作次序

注塑成型后,靠弹簧8和制件对型芯6,型腔的包紧力,胀紧力随动模移动,迫使1#滑动芯10和2#滑动芯13在斜导柱11,14的作用力下作侧向抽芯。制件内壁有一处凸槽,靠成型推杆2推出后,便可向上退出。依靠限位拉杆5可确保斜导柱不脱离滑动芯,节省了滑动芯的定位装置。

2.3 模具主要零件的材料及热处理

型芯:T8A碳素工具钢,50~55 HRC.

楔柱:T8A碳素工具钢,54~58 HRC.

型腔板:Cr12合金钢,54~58 HRC.

成型推杆:38Cr Mo Al A合金钢,调质氮化1 000 HV.

复位杆:45钢,43~55 HRC.

定模固定板:CrWMn合金钢,54~58 HRC.

导柱:T8A碳素工具钢,54~58 HRC.

3 结束语

在大力发展智能技术应用的过程中,汽车工业若想快速加强对电能源的应用,就必须使汽车自重大大降低。以塑代钢(密度从7.8 g/cm3降到0.9 g/cm3)就能使汽车明显降低自重量,大大减少能耗。