摘 要: 分析收尘器排风口的噪声特性,并根据现场风机主要噪声频率段设计出口消声器,并与风机出口常见两种类型消声器进行对比,最后通过LMS Virtual lab仿真及实验验证得出:采用L型组合式消声器可以有效地降低风机出口噪声,风机出口测点的降噪量达到23.9 dB(A)。

关键词 : 风机噪声;阻性消声器;降噪设计;仿真;有限元法;

Abstract: This paper analyzes the noise characteristics of the dust collector exhaust outlet, and designs the outlet muffler according to the main noise frequency band of the fan.The designed muffler is compared with two common types of fan outlet mufflers.Through LMS Virtual lab simulation and experiment, it is verified that the use of the L-type muffler can effectively reduce the noise at the fan outlet, and the noise reduction level reaches 23.9 dB(A).

Keyword: fan noise; resistive muffler; noise reduction design; simulation; finite element method;

0 、引言

在工业企业中,风机作为重要的噪声源之一,一直受到人们的关注。如何有效地降低风机的噪声,是重要研究方向之一。目前,风机比较成熟的噪声控制方案是安装消声器,通常采用的大多是直管消声器,对于一些空间有限,需要改变排风口方向的特殊情况下,就需要一款带弯头的消声器,一般采用L型消声器。目前已有的消声器大多是是靠工程经验设计,而没有系统的理论计算。

本文将以收尘器为研究对象,研究排风口噪声特性,在重点研究了风机噪声的控制方法上,设计一款L型消声器,希望能够为风机降噪提供有效参考。

1、 风机噪声特性测试及分析

1.1、 测试说明

本文将使用爱华声级计来测量噪声源的频谱,在噪声测量中,测点的布置也尤为重要,直接影响数据的准确性。在测量过程中噪声测点将选取3个测点,一个布置在距离排风出口平面1 m, 高1.2 m处。一个布置在排风口轴线45°方向上,距管中心1 m, 高1.2 m处。一个布置在排风口中线上,距出口平面1 m, 高1.2 m处[1]。对测得的数据进行平均处理,来简单的作为噪声源的频谱,防止数据的单一性存在误差。

1.2 、噪声源分析

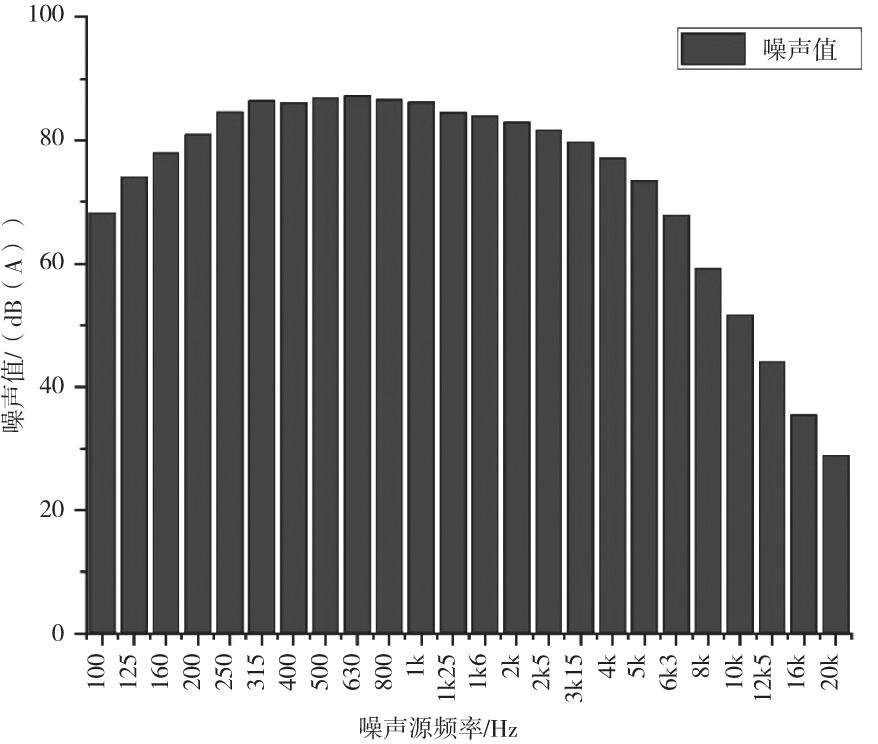

风机的噪声源可分为三个部分:一是电机本身的噪音:电机噪音与功率成正比。由于循环风机风量较大,需要采用较大功率的电机,从而导致电机噪音较大;二是风机叶轮:叶轮叶片搅动空气从而形成气流,使得空气快速流动产生噪音,这个噪声与电机的转速成正比,转速越快,噪声越大;三是机械振动:叶轮主轴快速转动,由于配合和精度问题会产生振动,从而产生较大的噪音。在三个噪声中,气流噪声最为明显。图1为噪声源频谱图。

根据图1噪声源频谱可知,风机噪声在200~2000 Hz范围内噪声都比较大,属于一种宽频噪声,然而一般阻性消声器针对中高频消声效果较好,消声弯头在500 Hz有较好的消声效果,抗性消声器中低频消声效果比较好。根据我们需要消声的频率段及各种消声器的优点,本文设计一款组合式L型消声器。

图1 噪声源频谱

2 、消声器结构设计

在实际工程中,由于风机一般安装在房间里面,而排风口在墙体外边,对外边影响较大。因此本设计只考虑排风口安装消声器达到抑制风机噪声传播的目的。由于风机排风口噪声高、风量大、频带宽,因此本文选用阻性消声器方案。

2.1 、声波在阻性管道的衰减

根据A.N.别洛夫一维理论推导出长度l的消声器的声衰衰减量La为:La=?(α0)LS×l

其中:L-消声器的通道断面周长(m);S-消声器的通道有效横截面积(m2); l-消声器的有效部分长度(m)。

消声系数?(α0 )与材料的吸声系数α0的换算关系,具体参考文献[2]。

消声器传递损失为:TL=10lg(p21p22AinAout)

其中:p1-进气口处入射声压;p2-排气口处透射声压;Ain-入口横截面积;Aout-出口横截面积。

2.2 、消声器参数确定及结构设计

2.2.1 、消声量

根据现场降噪要求,在实际工程噪声控制中,一般要求消声器消声量在25 dB(A)。

2.2.2 、其他参数确定

根据阻性消声器的设计步骤,为减少空气在消声器中的流体压力损失,流体通道的周长面积比为13.33;有效长度为1.5 m; 内部填充的材料为超细玻璃棉,综合吸声系数达到0.94以上,对应?(α0)为1。

通过公式(1)估算出,1.5 m的直通阻性消声器的消声量为20 dB(A)。考虑到安装,需对排风口消声器设计一个弯头,根据以往的工程经验,消声弯头可以格外增加5 dB(A)以上的消声效果。考虑到1.5 m的消声器过高,将设计成L型,其中短端设计0.5 m, 长端设计长1 m, 中间通过消声弯头连接。

2.2.3 、结构设计

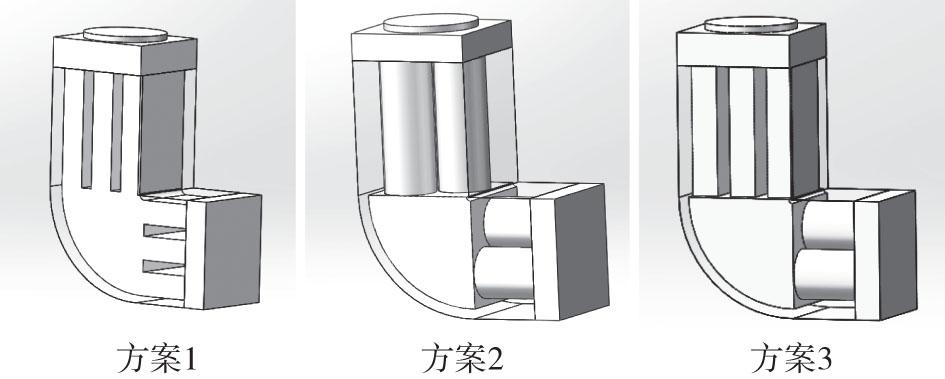

与其他参数相同,改变形状的原则。设计了3种消声器,如图2所示,方案1为L型插片式消声器,方案2为L型蜂窝式消声器,方案3为L型插片蜂窝式消声器。

图2 消声器三位模型图

消声器壳体用1.5 mm钢板制作;壳体内侧用0.6 mm穿孔板制作(穿孔率30%);内部填充超细玻璃棉,其孔隙率为0.95,流阻为18500 Pa·s/m2,填空密度48 kg/m3,吸声材料护面结构为0.6 mm厚穿孔板。

3 、消声器声学仿真及分析

本文采用Virtual.lab软件进行有限元声学分析,通过软件计算得到进出口声压量,再经过公式计算得到传递损失曲线。以传递损失曲线来作为消声器的评价标准对三种方案进行分析。

3.1、 建模与网格划分

消声器中内板为穿孔板,考虑到计算机计算速度,建模中不考虑穿孔板。在设定网格大小时,一般需要保证一个声波波长可以包含6个单元网格,才可以满足计算要求[3]。因此,本文模型网格大小设置为14 mm, 计算有效频率为2000 Hz。并运用SolidWorks建立三维模型,再将三维模型导入icem中进行网格处理,最后将画好的网格导出。

3.2、 边界条件设置

将网格并导入Virtual.lab软件中的acoustics模块运用Acoustics Harmonic FEM分析。在Acoustics Harmonic FEM中制作声学有限元网格、定义网格类型、设置材料及属性、设置边界条件等,然后进行求解。在Virtual.lab中对消声器的边界条件设置入口边界条件:入口振动速度1 m/s; 出口边界条件:出口一般为无反射边界条件,值为416.5 kg/m2·s; 边界条件:消声器内板为穿孔板,采用导纳传递来代替穿孔板。

3.3 、仿真结果分析

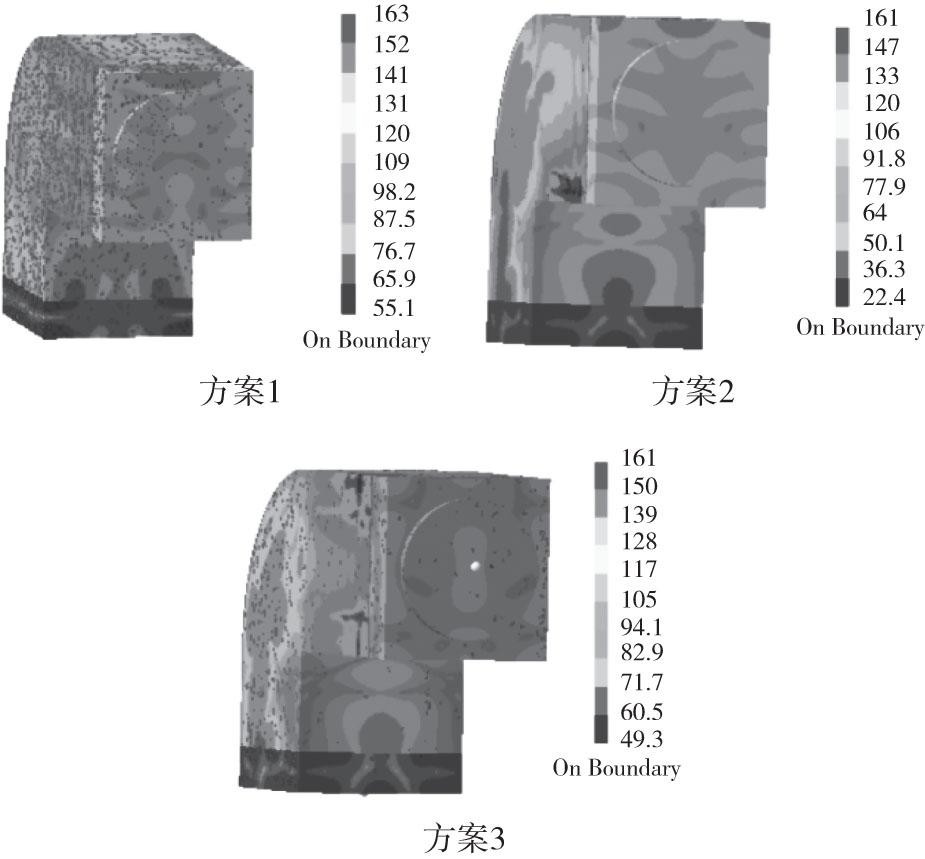

本文以两种传统式L型消声器及一种L型组合式消声器为研究对象,通过Virtual.lab软件中进行声学分析,得到消声器进出口声压,并进行后面的数据处理从而得到三种消声器传递损失曲线并分析。本节分析频率范围为100~2000 Hz, 频率间隔为50 Hz。图3为消声器在1000 Hz频率下的声压分布云图。由图3可知三种方案中,组合式消声器的出口声压比前两个方案明显减少。

图3 消声器在1000 Hz频率下的声压分布云图

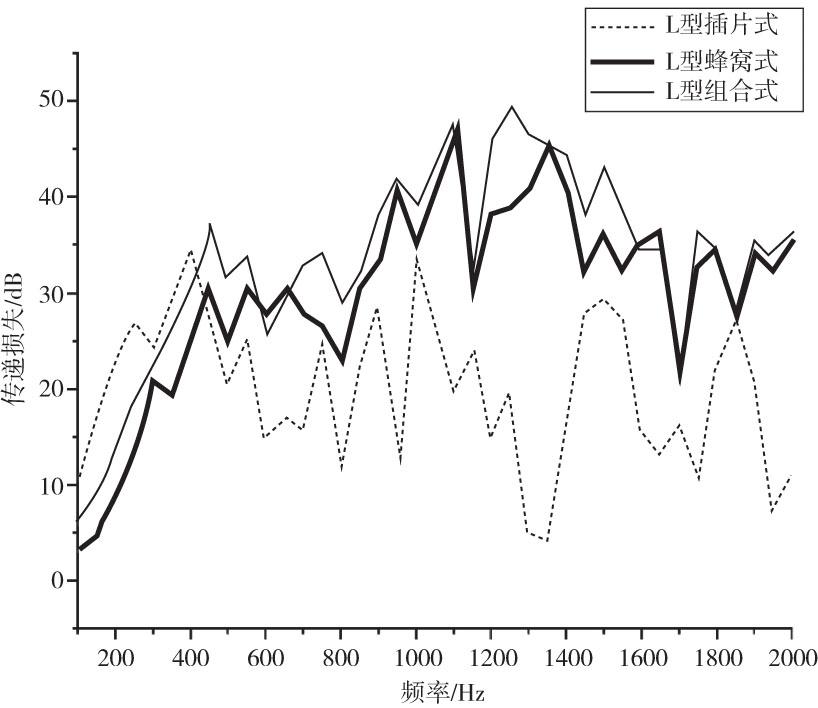

图4为3种方案传递损失对比结果。由图4可知,方案1 L型插片式消声器低频消声效果较好,但是在1200 ~1400 Hz范围之间效果较差,不太适合用于消声宽频的设计要求;方案2 L型蜂窝式消声器,高频消声效果较好,但是在100 ~200 Hz范围内消声不太理想,也不符合设计要求;方案3 L型组合式消声器,弥补了方案1和方案2的缺点,有良好的宽频消声效果,而且风机出口的频率范围主要在100~2000 Hz内,方案3消声效果明显优于方案1、方案2。

图4 三种方案传递损失曲线

3.4、 实验验证

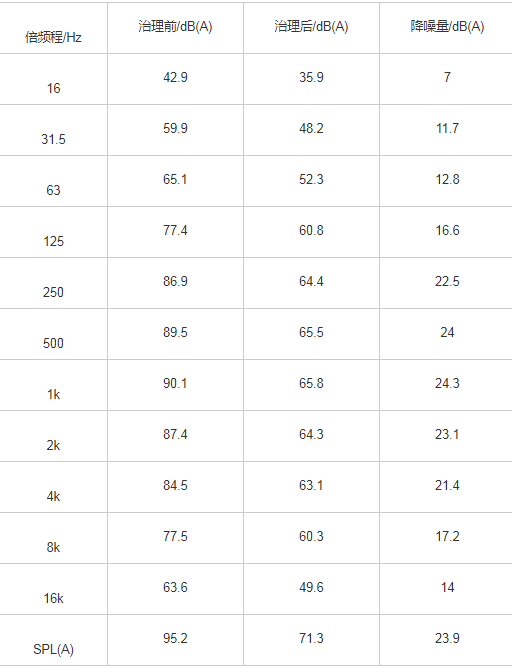

通过Virtual.lab软件对3种方案的消声器进行仿真分析并对比,可以得到方案3比方案1、方案2都好。本节将针对方案3制作实物,并进行现场测试,测量方案的效果。实验验证测点布置与噪声源数据采集测点布置相同。实验验证数据由表1所示。

表1 降噪量倍频程

由表1可知,安装消声器后在1000 Hz降噪量达到24.3 dB(A),现场测试降噪量为23.9 d B(A),满足设计要求。

4、总结

本文对风机的噪声特性进行试验研究,并开展了消声器方案设计及验证。通过仿真分析及试验证明,加装出口消声器方案,可有效改善产品噪声水平,并得出以下结论:

L型蜂窝式消声器在100~200 Hz范围内的低频消声效果较差;

L型组合式消声器,拥有插片及蜂窝两种消声器的优点,可以在100~2000 Hz范围的频率内有较好的消声效果;

设计的L型组合式消声器的降噪量达到23.9dB(A),能有效地降低风机排风口噪声。

参考文献

[1]洪宗辉,潘仲麟.环境噪声控制工程[M] .北京高等教育出版社, 2002:81.

[2]马大猷.噪声与振动控制工程手册[M] .北京:机械工业出版社,2002.

[3]程胜明.乘用车排气消声器的设计与性能分析[D].广州:华南理I大学, 2016.