0、引言

畜禽养殖业发展迅速,伴随而来的是大量的动物粪便和相关废弃物,沼气工程作为一项实用工程系统,是目前处理畜禽粪便、改善环境和利用生物质能源的一种重要途径。但目前在以畜禽粪便为主要原料的沼气工程中,仍然存在着一些问题,特别是对畜禽粪便进行发酵前的预处理和发酵后的沼液沼渣分离成为一个瓶颈问题。沼气工程中物料的传送主要是依靠输送泵来实现的,但是在传送过程中原料结块以及纤维状物体经常给泵、阀、外部和中心控制设备带来堵塞难题。

现有的固液分离机在分离效率、连续运行及分离质量等方面仍不能很好地满足畜禽粪便及沼液沼渣固液分离的需要,多数设备主要针对发酵后料液进行处理,分离出的固体含有结块原料及纤维状物,液体中有机成分偏少,不适合发酵原料的前期处理。

本研究旨在研制一种能够很好地适应发酵前畜禽粪便的固液分离及发酵后沼液沼渣的固液分离机,从而实现沼气系统不堵塞并高效连续运行。

1、整机结构及工作原理

1.1设计目标

1)结合畜禽粪便及沼液沼渣成分复杂、酸碱度高的特点,设计出一种满足畜禽粪便及沼液沼渣分离的机器设备。

2)固液分离机满足联合作业的要求,一次性完成进料、传送、固液分离和出料等作业。

3)固液分离机的筛网能够与搅龙紧密贴合,搅龙叶片能将堵塞筛网的杂物清走;能在内腔压力过大时自动向外移动,保护设备。

4)固液分离机固料出料端的拨料盘能够进行自动转动,转动速度满足作业要求,能按照作业需要与分离机出料端端面自动接触或分离。

5)在满足功能要求的基础上,整机结构设计紧凑,减小整机的体积;在满足强度要求的前提下,减轻整机的质量,节约使用材料。

6)畜禽粪便及沼液沼渣固液分离机的零件要满足互换性和可装配性的要求。

1.2整机结构

禽粪便及沼液沼渣固液分离机主要由机架、动力输入装置、进料机构、搅龙、浮动筛网系统及出料分离二级减速系统等组成,整机结构如图1所示。

1.3工作原理

禽粪便及沼液沼渣固液分离机作业时,电动机通过带轮带动搅龙轴旋转;需要分离的物料由进料口处进料,搅龙轴上叶片在旋转运动的过程中将物料不断向右推进,推动至筛网处,液相物料在挤压和离心力的作用下,通过筛孔分离出来:在向右运动的过程中,不断挤压分离,行至筛网末端,完成固液分离。液相料液分离出去后,余下的固料不断在壳体内后侧与拨料盘之间堆积,形成固料积存;随着积存固料压力的升高,固料推动拨料盘经万向球杆压缩压力弹簧,同时在搅龙轴上向后侧移动,拨料盘脱离与壳体的接触配合,在拨料盘与壳体之间出现间隙;当拨料盘上的从动块与减速大齿轮上的驱动块插入卡接配合时,转动的减速大齿轮带动拨料盘旋转,将固料排出机外。

当固料减少固料积存段压力减小时,拨料盘在弹簧的作用下回位,使驱动块和从动块脱离配合,重新密封固料积存段,暂不出料,完成一个出料过程。如此循环进行作业。

1.4主要技术参数

外形尺寸(长×宽×高)/m:3×0.7×1.2整机质量/kg:280配套动力/kW:1.5筛网弹簧线径/mm:5.5出料口弹簧线径/mm:4筛网孔径/mm:10筛孔横向间距/mm:20筛孔纵向间距/mm:20二级减速传动比:1/4

2、关键部件设计

2.1搅龙轴及螺旋叶片

搅龙的整体结构如图2所示。

叶片采用单头螺旋叶片,厚度为3mm。叶片与料液的摩擦力应尽可能地小,故选择不锈钢板作为材料。为了减少螺旋叶片在推料过程中发生的磨损,对螺旋叶片的推料面喷涂高硬度的合金作硬化处理。

搅龙轴上共设置11片螺旋叶片,前端等螺距120mm设置7片,主要起传输物料至分离筛网处和对物料进行粗分离的作用。由于物料含水率在分离过程中逐步降低,所以后4片根据含水率不同,叶片螺距依次减少10mm。在分离过程中,实际的叶片螺旋升程角需小于理论计算值才能使物料运动不自锁;另外因焊接部位与物料存在摩擦。综合考虑上述因素,因此实际螺旋倾角α应取理论螺旋倾角计算值的80%~90%。

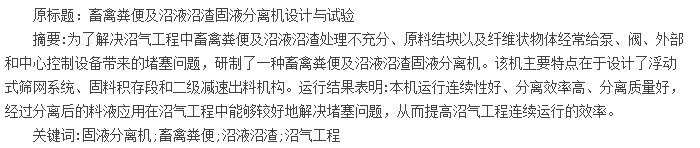

轴径d=60mm,,由于叶片螺距是变化的,经计算后,各含水率下的理论螺旋倾角α、实际螺旋倾角α'及叶片螺距L如表1所示。

2.2固液分离机筛网设计

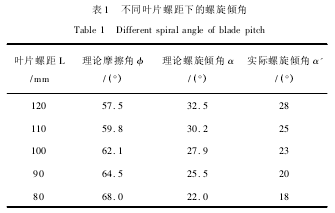

固液分离机筛网如图3所示。

为了能够去除料液中粗纤维和长纤维,保证分离的效果,对料液进行采样分析,对其中的粗纤维和长纤维进行记录统计。经数据分析及后期实验优化后,设计孔径为10.5mm,筛孔的轴向和横向距离分别为20mm。分离机的筛网是前后对称分布的,在筛网边框上焊接6个立柱,采用拉簧分别将对应的立柱连接。在分离过程中,搅龙叶片与筛网紧密接触,将液料分离出来。如果发生堵塞的情况,筛网会向外浮动,保护设备,在浮动的同时,搅龙会将堵塞筛网的物料向前推进。

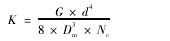

在此机构中,如果弹簧刚度过大,则筛网向外移动困难,在筛孔堵塞时会造成搅龙旋转受阻,损坏电动机;刚度过小,则造成搅龙与筛网面接触不紧密,分离效果不理想。经过实验,筛网的预应力300N左右合适,预紧拉伸量为150mm。根据弹簧应力的计算公式F=KX,则弹簧的应力常数K=F/X=2N/mm。根据设计要求,已定内径=20mm,自由高度H=150mm,总圈数N=30,有效圈数Nc=28,材质选择琴钢丝(G=21000)。弹簧常数公式为

式中G—线材的钢性模数;d—线径(mm);Dm=MD—中径(mm);Nc—有效圈数。代入设计数据,即得所需线径d=4mm。

2.3固液分离机出料机构

2.3.1拨料盘啮合机构

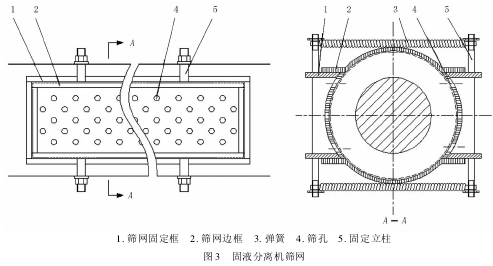

如图4所示,在减速大齿轮上沿圆周方向均布配装套筒,套装压力弹簧的万向球杆可轴向移动插配在套筒上;所述压力弹簧的前端在万向球杆上轴向定位,其后端与套筒前端接触配合,万向球杆球端部与拨料盘接触且挤压配合。这种采用万向球与拨料盘端面接触的方式,能够使拨料盘充分自由转动,降低了拨料盘的磨损,延长了设备使用寿命。在减速大齿轮前侧面上和拨料盘后侧面上分别对应固装驱动块和从动块,所述的驱动块与从动块相互插入卡接配合或脱离配合。这种配合方式结构简单,制造成本低,容易维护,配合精度准确。此机构的关键问题在于根据实际需要选择合适的弹簧,使得驱动块与从动块啮合时,既能保证固料积存段压力符合需要,又能使得出料平稳顺畅。

通过试验分析,固料积存段出料压力在300N时,分离出的固料干湿度在50%以下,固液分离过程同时能平稳进行,所以设计弹簧在啮合时弹簧力为300N。

其他数据综合考虑结构紧凑与实际需要设计为:驱动块与从动块之间的距离为200mm,拨料盘长200mm,万向球杆内径20mm。弹簧的选择是保证出料机构能够运行顺畅的关键步骤。驱动块与从动块啮合时,拨料盘的位移为100mm,产生的压力应为300N。根据弹簧应力的计算公式F=KX,则弹簧的应力常数K=F/X=3N/mm;根据设计要求,已定内径=20mm,自由高度H=20mm,总圈数N=20。有效圈数Nc=18,材质选择琴钢丝(G=8000)。弹簧常数公式为

代入设计数据,即得所需线径d=5.5mm。

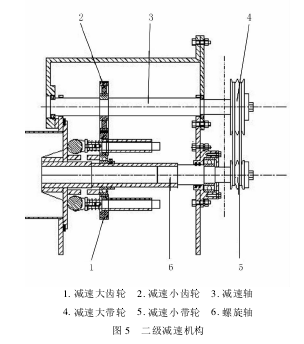

2.3.2出料口二级减速

畜禽粪便及沼液沼渣固液分离机二级减速系统采用一对齿轮和一对带轮的组合。固液分离机作业时,二级减速传动系统如图5所示。因为不同物料或不同进料速度产生固料的速度不同,减速齿轮零件较多,拆卸安装不方便,所以通过更换螺旋轴和减速轴上不同直径的带轮,可以调节移动拨料盘的转动速度,从而达到调节固料积存段内固料的出料速度。

设n轴和n出分别表示主轴的转速和拨料盘的转速,d主和d被表示减速机构中主动和从动带轮的直径,Z’主和Z’被表示减速机构中主动和从动齿轮的齿数,则

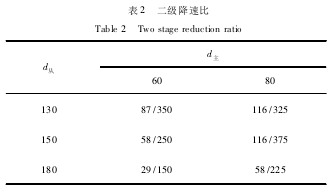

由此算出不同直径的主从动带轮配合下二级减速传动系统的降速比(减速齿轮的固定降速比为29/50),结果如表2所示。

3、性能试验

3.1试验基本条件

畜禽粪便及沼液沼渣固液分离机性能试验在东北农业大学能源实验室进行,试验所用原料为牛粪,取自东北农业大学理科试验基地。牛的主要饲料为青贮饲料和秸秆,牛粪的总固体含量约为21%,纤维状物质较多,粗纤维及细长纤维含量接近8.5%。

3.2试验结果

通过对设计的畜禽粪便及沼液沼渣固液分离机进行运行试验,得到各部件的工作状况如下:

1)搅龙与浮动式筛网的工作状况。料液由进料口进入后,在搅龙的推动下,向出料端推进,行至筛网处,可通过筛网的细小料液经筛孔向外溢出,粗长纤维继续向前推进;当有粗长纤维堵塞筛孔时,搅龙叶片可将将堵塞物刮走;如果杂物过多或有大的物体时,浮动式筛网受到挤压向外侧移动,当阻力消除后筛网在弹簧力作用下又恢复到原位,与搅龙叶片贴合,继续分离。

2)出料端拨料盘与二级减速配合的出料工作状况(见图6)。作业过程中,料液在向出料端推进的过程中,不断分离,行至末端,完成分离;剩下的粗纤维和长纤维在出料端压紧弹簧作用力下,在固料积存段逐渐聚集堆积;当固料积累到一定量的时候,克服弹簧压力,将拨料盘顶出,配合二级减速出料机构,完成出料。万向球杆配合压紧弹簧,使移动拨料盘与固料积存段端面紧密贴合,密封左右;当固料积存段压力过大时,推动移动拨料盘向外移动,直至拨料盘上驱动块与减速大齿轮上驱动块啮合,旋转完成出料动作。

3)二级减速机构减速效果。应用设计的二级减速机构后,移动拨料盘的旋转速度明显降低,可按需要调整;固料出料的时候没有物料飞溅,而是均匀地被拨料盘拨出;密封腔形成稳定,没有细小液料从出料端溢出,较好地实现了分离目的;针对不同物料和不同工作效率,通过更换不同降速比的带轮可适应多种作业状况要求。

4、结论

试验结果表明,该固液分离机整体设计方案合理、可行,能够实现固液分离的连续性和稳定性。其主要特点如下:

1)设计的两侧浮动式筛网结构使固液相有效分离,并可以防止筛网堵塞及损坏。

2)设置的固料积存段,既起到固料出料前的聚集作用,又起到密封的作用。同时,调节好出料盘压紧弹簧的压紧力,配合二级减速出料结构,较好地实现了固液分离及出料的连续性。

3)该机可根据不同作业状况的要求更换不同直径的筛网,操作简便,易于掌握,分离效率高。

参考文献:

[1]林代炎,翁伯琦,钱午巧.FZ-12固液分离机在规模化猪场污水中的应用效果[J].农业工程学报,2005,21(10):184-186.

[2]苏海泉.螺旋挤压式固液分离机及其应用[J].畜牧工程,1999(2):24-25.

[3]林斌,徐庆贤,钱蕾.FZ-12固液分离机结构特点及其在猪场粪污处理中的应用[J].农业工程,2006(6):60-61.

[4]陈永生.欧洲沼气工程原料预处理装备技术[J].中国沼气,2010,28(5):18-23.

[5]吴军伟,常志州,周立祥,等.XY型固液分离机的畜禽粪便脱水效果分析[J].江苏农业科学,2009(2):286-288.

[6]林代炎,翁伯琦.固液分离机研制与应用效果[J].中国沼气,2007,25(1):31-34.

[7]张德晖,方文熙,吴传宇,等.水平圆振动畜禽粪便固液分离机的可行性研究[J].机电技术,2010(3):36-38.

[8]陈登甲,黄瑞森,钟日开,等.三合一固液分离机设计[J].广东农机,2001(3):15-16.

[9]关正军,李文哲,郑国香,等.固液分离对牛粪利用效果的影响[J].农业工程学报,2011,27(4):259-263.