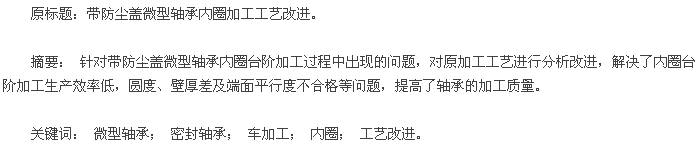

1 微型密封轴承结构。

微型密封轴承利用弹簧圈将金属薄板冲压加工的防尘盖固定在轴承外圈上,其结构如图 1 所示,可以防止灰尘及异物进入轴承内部,减少轴承的磨损,主要用于干燥且有灰尘等较恶劣的环境中。同时,带防尘盖的微型轴承装配时已填入适量的润滑脂,可在无外部供给润滑剂的条件下使用[1].由于带防尘盖的微型轴承尺寸小,加工空间受限,使内圈非基面台阶加工较为困难,易出现加工变形,加工精度差、效率低。而且在内圈两面台阶的加工过程中易出现翻边毛刺,影响台阶的圆度、壁厚差及端面平行度。

2 原加工工艺过程及存在的不足。

2. 1 工艺过程。

带防尘盖微型轴承内圈的加工工艺为: 车成形→磨切断面→软磨外径面→车非基面倒角→热处理→精车两面台阶→精车两面倒角。

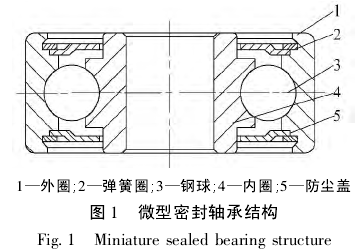

某型带防尘盖微型轴承内圈车成形加工件简图如图 2 所示。在车成形过程中,利用数控机床XKNC - 20F,采用三爪卡盘将材料为 ZGCr15,直径为 9. 5 mm 的棒料夹紧进行加工。其具体加工步骤为: 1) 外圆车刀 SCLCL1616H - 09 对棒料端面进行平整加工,作为基准面; 2) 外圆车刀加工外圆、基面台阶,并进行倒角,实现基面台阶处的清根要求; 3) 成形刀车制内圈沟道; 4) 直径为 4 mm的合金钻头进行内孔初加工; 5) 镗孔刀 S06H -STFCR 对内孔进行再次加工,并对基面端内孔进行倒角; 6) 切断刀 SMALR -1616K -3 加工非基面台阶并进行切断,完成内圈的一次加工。

2. 2 存在的不足。

2. 2. 1 切断易变形。

由于内圈非基面台阶与棒料相连,加工空间狭小,按照图 2 要求,用切断刀沿径向进给切削至台阶外径为 7. 20 ~ 7. 25 mm,然后沿轴向运动1. 40 ~ 1. 45 mm,并进行切断。该加工过程利用切断刀进行轴向车削,极易损坏切断刀[2]; 并且在切断过程中,该结构为悬臂中空结构,悬臂长 6. 55 ~6. 60 mm,切断处的壁厚仅 1. 25 mm,工艺刚性较差,极易因切断而发生变形,使非基面台阶出现圆度、圆柱度不合格,影响内圈的加工精度。

2. 2. 2 磨切面易倒置。

内圈磨切断面工序中,由于两面台阶结构相似,仅从台阶面的粗糙程度判断切断面,易将两面台阶位置倒置,磨切断面后无法判断台阶的基准面与非基准面,导致废品的出现。

2. 2. 3 易出现翻边毛刺。

精车两面台阶和精车两面倒角工序均在手动仪表机床 C0520B 上完成。按照精车两面台阶工序要求,一面台阶精车完成后,调头进行另一台阶的精车加工。但在实际加工中发现,由于 C0520B为手动机床,为提高生产效率,车制台阶时只沿轴向方向进给与退刀,导致台阶端面出现毛刺。此时,若调头精车另一台阶,端面的毛刺将影响台阶面与三爪卡盘定位面的定位,从而出现车制台阶圆度、圆柱度不合格,端面垂直差较大等问题。

精车两面台阶工序中产生的毛刺也将影响精车两面倒角工序,使车制出的倒角不圆,发生变形,影响轴承的外观[3].

3 工艺改进。

改进后的带防尘盖微型轴承内圈加工工艺为: 车成形→磨切断面→软磨大外径面→车非基面台阶→车非基面倒角→热处理→精车非基面台阶→精车非基面内外倒角→精车基面台阶→精车基面内外倒角。非基面、基面两端台阶根据加工的基准端面进行区分。

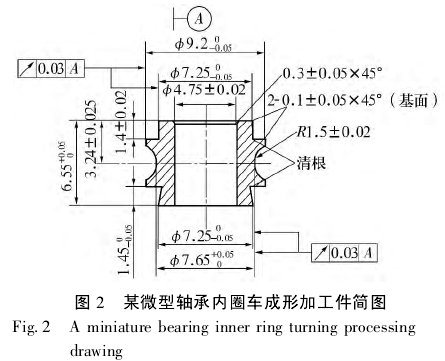

改进后内圈车成形加工简图如图3 所示。在车成形过程中,切断刀具有一定倾斜角度,利用切断刀SMALR -1616K - 3 沿径向加工圆锥台阶,圆锥台阶具有刚性尾巴的作用,可将切断处的壁厚增加到1. 305 mm,壁厚增加量为 0. 155 mm,提高了工艺刚度和加工稳定性,减少了切断时的变形。改进工艺后无需沿轴向走刀,减少了走刀路径,提高了生产效率,同时避免了切断刀的损坏与磨损,节约生产成本。

由于两面台阶的结构与尺寸不同,易于辨识,可避免在磨切断面时倒置其位置,减少废品的出现。考虑到非基面台阶为圆锥凸台,需增加车非基面台阶工序,将其加工为圆柱台阶,与基面台阶的加工尺寸要求相同。

为避免翻边毛刺的出现,精车一端台阶后,进行该端倒角精车加工,将车台阶时端面的翻边毛刺清除。再精车另一端台阶时,可保证台阶端面与三爪卡盘定位面的可靠定位,无毛刺影响,使内圈台阶的圆度、壁厚差及端面平行度符合加工工艺要求; 同时,车制出的倒角形状规则,不会出现倒角不圆现象,提高了内圈加工精度。

4 结束语。

针对带防尘盖微型轴承内圈台阶加工过程中出现的问题,对原加工工艺进行改进,车制圆锥台阶,增加切断时工艺系统的刚性; 减少变形量,增加稳定性,同时减少走刀路径; 提高生产效率,降低磨切断面时废品的出现。改进工艺后避免了毛刺对轴承内圈台阶加工过程中的不良影响,解决了内圈台阶加工过程中圆度、壁厚差及端面平行度不合格等问题,提高了轴承的加工质量。

参考文献:

[1] 万长森。 滚动轴承的分析方法[M]. 北京: 机械工业出版社,1987.

[2] 李新德。 金属工艺学[M]. 北京: 中国商业出版社,2006.

[3] 夏新涛,马伟,颉谭成,等 . 滚动轴承制造工艺学[M]. 北京: 机械工业出版社,2007.