1 引 言。

常用的衡量机械零件加工质量的指标包括加工精度和表面质量等数个方面,在实际的加工过程中,由于环境温度、工艺系统的几何误差、 工件内应力重新分布引起的变形误差等因素的影响, 导致加工工具和工件的正确位置可能会产生一定的程度的偏移, 使得零件与理想情况下的定位位置存在差异,这种差异即会对零件的加工精度产生影响。 因此,为了在不增加制造成本的情况下,尽可能提升机械零件的加工精度,相关的工艺人员需要结合产品的具体设计要求和实际生产条件,采取诸如更换较高精度加工设备和工装夹具、制定合理的加工工艺、降低加工误差等一系列方式,以期在保证加工过程经济性的同时得到较高的加工精度。

2 主轴回转误差对机械零件加工精度的影响及改进措施。

2.1 主轴回转误差概述。

机床几何误差是整个机械零件加工中决定系统误差的主要因素,主轴回转误差和导轨误差均属于主轴回转误差。 在加工过程中,由于主轴部件中轴承、轴颈、轴承座孔等的制造误差和配合质量、润滑条件、以及回转时的动力因素的影响,往往瞬时回转轴线的空间位置都在周期性地变化, 造成实际回转中心与理论回转中心不重合而产生回转误差。 如图 1 所示,主轴回转误差包括径向圆跳动、倾角摆动、端面圆跳动三种形式,常见的成因包括轴承本身系统误差、轴承间隙过大、各段轴颈、轴孔的同轴度误差、温度过高引起热变形等等。

2.2 对加工精度的影响。

根据影响主轴回转精度的因素不同, 其对于工件加工精度往往也具有不同的影响,具体表现在以下几个方面:当机床主轴回转误差为径向圆跳动时,工件会产生圆度误差;当机床主轴回转误差为倾角摆动时, 车削时工件径向截面仍然会呈一圆形,而轴向截面则是一梯形,镗孔时由于主轴的角度摆动形成的回转轴线与工作台导轨不平行,镗出的孔将为椭圆形。

当机床主轴回转误差为端面圆跳动时, 虽然加工圆柱面的情况不会受到影响,但加工端面时,左右螺旋面可能会形成垂直度误差,被加工的端面与圆柱面也可能不垂直。 螺纹加工时,会导致螺距产生规律明显的周期误差。

2.3 改进措施。

主轴回转误差作为影响机械零件加工精度的主要因素,其相关的改进措施也较为多样, 考虑到实际的生产和加工条件,相关的改进措施可从以下三个方面着手:①更换具有较高精度的主轴部件,从源头上降低系统误差,例如选用 D,C 级的前轴承; 将传统的动压滑动轴承更换为静压滑动轴承以降低径向跳动型回转误差;提升主轴箱体支承孔、主轴轴颈和与轴承密切性较强的零件精度; 在加工前对滚动轴承进行预紧等等。 也可提升主轴支承的精度并做好精细化管理,包括使用精密滚动轴承和气体静压轴承、 采用轴颈与轴承圈误差抵消法或角度选配法,精细调整安装并尽量减小轴承问隙等等。 ②在以上基础上减小工件自身形位误差,制定合理的加工工艺,例如让主轴仅仅作为提供旋转运动和转矩的工具, 不依赖其回转精度对零件进行加工。 如采用死顶尖磨削外圆加工法时,只需保证定位中心孔位于所加工零件中心且形状正确, 即可加工出高精度的外圆柱面。 ③提升机床主铀的转速以提升切削精度,现在,超精密加工机床的转速已从每分钟几千转提高到几万转,精度更是达到了纳米数量级,随着精密加工技术的不断成熟, 我们有理由相信精密切削这类加工技术有着更为优秀的应用价值。

3 导轨误差对机械零件加工精度的影响及改进措施。

3.1 导轨误差概述。

导轨在机械零件加工中的作用主要是确定机床以及各机床部件相对位置的基准。 较容易引起导轨误差的因素除了导轨本身存在系统误差以外, 还包括长期加工过程中导轨不均匀磨损、导轨工作时的受力变形、导轨工作时的热变形等等。

3.2 对加工精度的影响。

机床导轨对加工精度的影响主要体现在导轨在水平面的直线度误差、导轨在垂直面的直线度误差、前后导轨在垂直面的平行度误差等数个方面。 反映在机械零件的表面上为鼓形误差或鞍形误差。 如果机床加工时车削时导轨在水平面内向前凸出,容易出现鼓形误差,如果在水平面内向后凸出,则容易出现如图 2 所示的鞍形误差。

3.3 改进措施。

考虑到导轨具有较长的使用年限, 故改进导轨误差对加工精度的影响可从以下几个方面着手: ①优化导轨的设计与制造,包括结构、润滑方式、防护装置,重点则包括制造精度和耐磨性。 ②在使用过程中做好维护及保养工作,避免导轨超负荷工作,造成导轨非正常磨损进而引起机械零件加工精度。 ③选用合适的润滑剂,一方面降低零件与导轨之间的摩擦力,提升导轨使用寿命,另一方面也可降低系统误差,提升加工精度。

4 受力变形对机械零件加工精度的影响及改进措施。

4.1 受力变形概述。

机械零件加工的过程中会产生切削力、夹紧力、离心力等一系列力,在这些力的作用下,无论是所加工的机械零件,还是整个加工系统, 都会因固有频率产生程度不同的变形和振动, 进而对工件和刀具之间的相对速度和相对位置产生一定程度的破坏,引起加工精度降低。

4.2 切削力对加工精度的影响。

切削力对加工精度的影响主要是由于工件的加工余量和硬度不均匀所引起的,称之为误差复映现象。 如图 3 所示,该毛坯因余量不足存在椭圆形状误差, 当刀具在图示双点画线位置时毛坯椭圆长轴方向上的背吃刀量为 ap1, 短轴方向的背吃刀量为 ap2,两者的绝对值会造成整个毛坯的受力不均匀,进而引起加工出的零件加工精度下降。

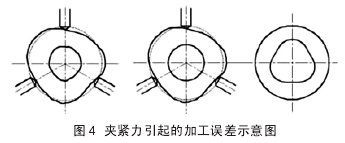

4.3 夹紧力引起的加工误差。

在机械零件的加工过程中, 三爪卡盘会夹紧工件以帮助零件固定在机床上从而加工内孔, 但由于机械零件的刚度不尽相同, 卡盘所用的夹紧力会使得刚度较差的零件产生小幅度的变形,进而导致后续的内孔加工产生误差。 如图 4 所示,当三爪卡盘加紧工件时,零件内孔产生误差。

4.4离心力引起的加工误差。

某些零件的加工过程中,由于零件的回转中心与质心之间不重合,在高速旋转时造成一定的离心力,离心力的法向方向分力大小的变化使刀具切削力发生变化,因此引起工件在高速切削过程中的高频振动,造成加工面与定位面的同轴度误差,从而导致零件尺寸精度和表面质量的降低。

4.5 减小受力变形的改进措施。

受力变形是影响机械零件加工精度的常见因素, 较易实现的改进措施如下。 ①提升零件的接触刚度,这也是机械加工过程中最常使用的方法, 具体包括改善系统主要零部件接触表面的配合质量来提升机械零件的抗变形性能, 预加载荷来消除配合面间隙且扩大实际接触面等等。 ②提升零件的自身刚度,如改善输入轮的布局使最大转矩减小,增大零件上的过度曲线减小应力集中等,其对于切削力、夹紧力等引起的加工精度降低有着明显的改善作用。 ③还应当在加工过程中采用新型技术,如精密切削技术、模具成型技术、超精密研磨技术等等,从源头上避免可能产生误差的情况产生。

5 结束语。

在实际的加工过程中, 影响加工精度的因素除上文所述情况外,还包括残余应力误差、热变形误差、加工原理误差、测量误差等等。 为了确保机械零件加工全过程的高精度,相关的加工人员和管理人员应当对机械零件加工精度的影响因素有较为全面的了解, 并能够对其存在规律和加工结果进行一定的分析, 从而能够在机械零件加工精度明显不合格的情况采取一定的改进措施来优化机械零件的加工工艺过程, 最终保证机械零件的精度。

参考文献。

[1]张皓枫。车铣数控加工精度分布规律的研究[J].装备制造技术 ,2012(13):12~15.

[2]沈泽训。关于机械零件加工精度的影响因素及应对策略探讨[J].价值工程,2013,29(18):38~39.

[3]吕志丹。影响机械零件加工精度的因素及其控制方法[J].机械研究与应用,2012(1):173.

零件加工需要经历繁琐的工序,在加工时机械加工工艺对其精度有着一定影响,而机械加工是一项系统的工作,涉及多个零部件,具有庞大的系统,如果中间出现偏差,不容易被察觉。为了提高零件加工的精度,相关工作人员应该分析影响精度的因素,找出应对的所示,...

1引言零件的加工质量是保证机械产品工作性能和产品寿命的基...

1概述。机械产品寿命以及零件的工作性能的保证是以机械加工质量作为保障的。而加工精度以及工件的表面质量是衡量加工质量的主要指标。但是受到各类因素的影响,机械加工时工件同刀具之间的位置会发生变化,因此工件不能达到理想的标准,人们通过加工精度以...

如果机械加工精度较低,可能影响机械装配的效果甚至组装不起来整套设备。精度较差的零部件是机械运行中的巨大隐患:轻者缩短设备使用年限,严重者可能导致安全事故的发生。所以,找出影响加工精度的因素,进而采用必要措施尽可能的缩小机械加工误差范围,不...

冲压是在模具行业中最普遍的加工方法之一,如果该方法能更精准地发挥其功效,则能为企业带来更好的收益。冲压模具的自身优势非常明显,因此,本文对其进行了相关介绍。1现代冲压模具的应用优势。1.1为企业创造更好的经济效益。虽然我国的机械制造业发展...