摘 要: 随着我国经济的迅速发展,基础建设的规模不断扩大,需要使用大量的旋挖钻机。旋挖钻机是一种快速成孔的桩基础施工设备,广泛应用于公路、铁路、桥梁、工民建设等领域。但随着产品竞争的激烈,用户对主机效率和油耗要求越来越高,提高主机效率、降低燃油成本成为新的研究目标。本文针对旋挖钻机施工特点,结合发动机和液压泵的工作特性进行理论匹配和试验研究。提出了旋挖钻机四种作业模式,即高效模式、标准模式、节能载模式、轻载模式,使主机在不同工况施工达到比较理想的施工效率和节油效果,具有一定的理论意义和工程应用价值。

关键词: 旋挖钻机;效率;油耗;作业模式;

Abstract: With the rapid development of China's economy and the continuous expansion of infrastructure construction, it is necessary to use a large number of rotary drilling rigs. Rotary drilling rig is a kind of pile foundation construction equipment that quickly forms holes,which is widely used in roads, railways, bridges, industrial and civilian construction and other fields. However, with the fierce product competition, users have higher and higher requirements for the efficiency and fuel consumption of the main engine, and improving the efficiency of the main engine and reducing the fuel cost have become new research goals. According to the construction characteristics of the rotary drilling rig, this paper combines the working characteristics of the engine and the hydraulic pump to carry out theoretical matching and experimental research. Four operating modes of rotary drilling rigs are proposed, namely, high-efficiency mode, standard mode, energy-saving load mode, and light-load mode, so that the main engine can achieve ideal construction efficiency and fuel-saving effects in different working conditions, which has certain theoretical significance and engineering.

Keyword: rotary drilling rig; efficiency; fuel consumption; operation mode;

0 、引言

近些年来,随着桩工行业的高速发展,我国旋挖钻机取得了较快发展,产品型谱和施工工法比较齐全,但随着施工需求提高、产品竟品的激烈,用户对主机效率和工作油耗要求越来越高,提高主机效率、降低燃油成本成为主机厂追求的目标。本文结合旋挖钻机施工工况,对发动机和液压泵的匹配进行理论和试验研究。

1 、旋挖钻机工况分析

旋挖钻机是一种用于建筑基础工程中混凝土灌注桩施工的成孔作业机械。它广泛应用于市政建设、铁路、公路、桥梁和高层建筑等基础施工工程,配合不同的钻具可以实现在多种地层中的成孔施工作业。旋挖钻机由机、电、液、柴等多个系统组成,执行动作有十余种,旋挖钻机几乎是全天持续作业,工作时间长。旋挖钻机主要作业流程为主卷扬下放放钻,加压缸进给加压,动力头旋转钻进取土,主卷扬起升提钻,回转卸土,回转复位等。动力头旋转和主卷扬提放使用最频繁,功率消耗最大,通常会达到发动机的最大功率输出。

1.1 、不同地层施工发动机工况分析

不同地层与不同桩深、孔径,施工工况差异较大:以土层为主的中小孔施工,非常注重施工效率,动力头钻进取土快,负荷大,钻杆提放频繁,速度高,负荷大。发动机工作速转高,主机动作快,要求发动机有较好的抗载性能;以岩层为代表的中大型孔施工,动力头钻进时间长,负荷中等,主卷扬使用不频繁,但负荷较大,发动机工作转速不高,动作较平稳。主机在固定载荷下工作时间长,要求发动机长时间工作平稳可靠。

主机振动、负载、效率、油耗和噪音是影响发动机转速和负荷率的主要因素。不同岩土工况差异较大,机手通过控制发动机转速来改变主要动作的最大输出速度来满足钻进工况。

(1)高转速:钻进细粒土黏土层、亚黏土时负载轻,钻进平稳,发动机即可高转速输出,以提升钻进效率;粗粒土砂层负载升高,钻进平稳无振动,因此可继续高转速输出提升施工效率。发动机工作转速:1800-1900r/min,发动机平均负荷率85-95%。(2)中高转速:粗粒土的砾石层,钻进产生较轻振动。发动机工作转速:1700-1800r/min,发动机平均负荷率75-85%。(3)中转速:强风化负载增高且不均匀,钻进不平稳。发动机工作转速:1600-1700r/min,发动机平均负荷率65-85%。(4)低转速:巨粒土的卵石层及漂石层振动剧烈,可能会产生憋钻、折齿、偏孔现象,保护部件及成孔质量。发动机工作转速:1400-1600r/min,发动机平均q(各种粒状、片状、块状结构),结合钻进振动、负载情况,油门转速在低转速,中转速,中高转速区间不断调整。另外,除了钻进工况,提钻、下钻、回转、倒土、关底门等都可根据工况适当调整发动机油门转速。

1.2 、不同机型旋挖钻机发动机负荷率评估

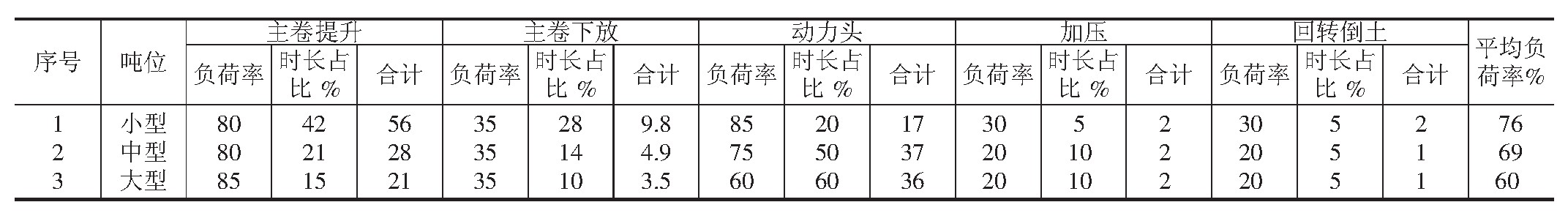

旋挖钻机施工操控流程:主卷扬下放钻杆,动力头旋转钻进取土,主卷扬起升提钻杆,回转倒土与关斗门,复位。其中主卷扬提放钻杆,动力头旋转钻进为最主要的两个执行动作,工作时间长,功率消耗大。回转倒土和加压占用时间短,负荷也较小,机型不同,地层不同,旋挖钻机一个工作循环的各动作负荷和时长占比会有一定的差异,针对某品牌旋挖钻机在实际施工中各个动作的负荷率数据,统计出发动机的平均负荷率,如表1。

表1 不同机型旋挖钻机发动机负荷率统计表

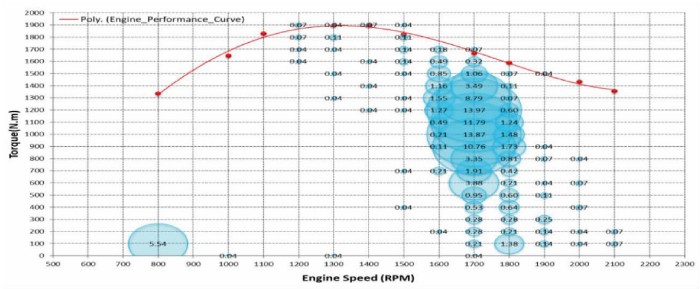

图1 某品牌中型旋挖钻机发动机负荷情况记录图

小型吨位旋挖钻机以小孔,土层,房建桩施工为主,更加注重工作效率,动作速度高,工作负荷大;中大吨位旋挖钻机注重效率的同时兼顾能力,动作相对平稳,负荷中等。某品牌280(中型)旋挖钻机在强风化地层工作两小时,发动机负荷情况记录,如图1。

图中可以看出,发动机大集中在1700r/min转速下工作,扭矩集中在1100N·m,此转速点的最大扭矩为1650N·m,得出发动机负荷率约为67%,负荷中等。

2 、旋挖钻机主机多模式控制研究分析

泵与发动机功率匹配的基本目标为:在各个转速点下,泵的吸收扭矩都接近,不超过发动机扭矩,主泵扭矩低于或高于发动机扭矩外特性曲线扭矩会影响主机工作。然而当泵和发动机的匹配点偏离最小燃油消耗率点,会增加燃油消耗。结合发动机扭矩特性曲线和液压泵最大可利用的功率确定主泵功率,按发动机最大扭矩和最大功率两种工况匹配。在发动机最大扭矩点匹配主泵的功率能够最大限度地发挥发动机功率,此匹配点下匹配的主泵动力性最强。主泵的功率利用率一般不低于发动机最大输出功率的85%,特定转速或特殊工况主泵功率超出部分由极限功率控制来实现。旋挖钻机动作大多为主泵单动作,建议在泵与发动机功率匹配时,以主泵和发动机匹配为主,在特殊工况中再考虑副泵的功率消耗。

本文针对旋挖钻机的工作特性,发动机的工作特性根据发动机万有特性曲线及主泵功率曲线匹配四种最佳作业模式:高效模式、标准模式、节能载模式、轻载模式。(1)高效模式,即重负荷钻进模式,转速最高,功率最大,适合土层或强风化地层施工;(2)标准模式,标准作业模式,兼顾效率及油耗,适合大部分地层施工;(3)节能载模式,普通作业模式,效率适中,最节能,适合地层不太坚硬的中小孔施工;(4)轻载模式,轻载作业模式,适合行走,辅助作业工况。

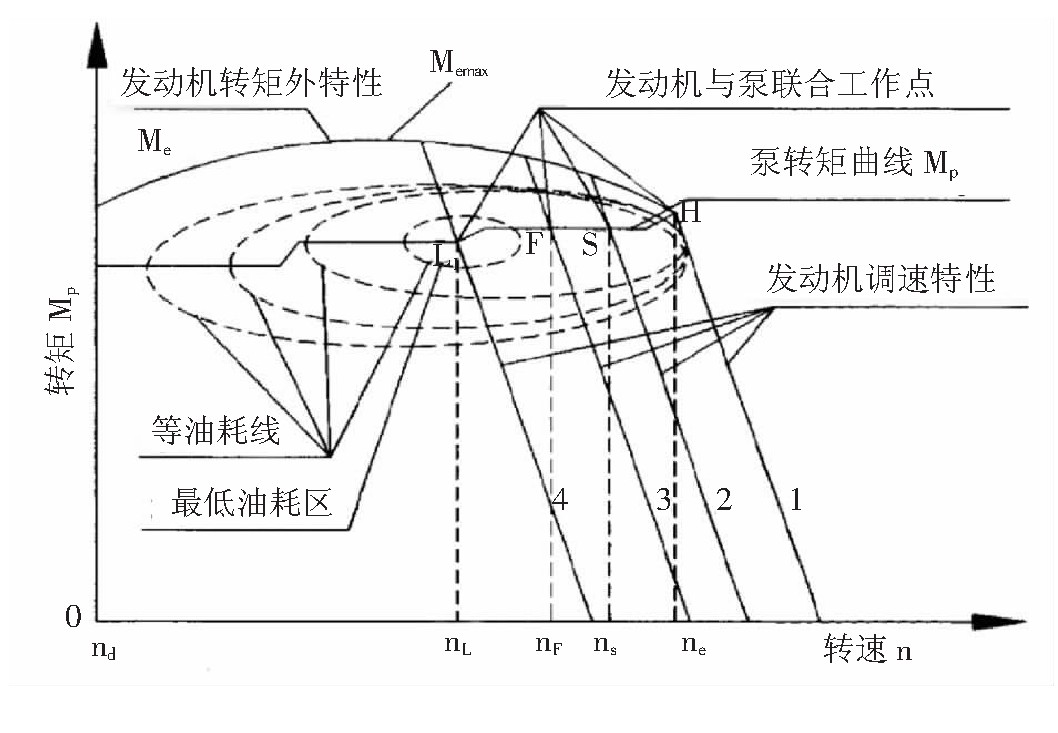

发动机的油门(转速)、泵的扭矩由程序自动控制,针对不同的工作模式设计不同的扭矩特性曲线形状,选定某几个常用的工作点做为设定的挡位,即成为固定的功率模式。H挡为100%功率点,高速度强力作业时用此挡;S挡为85%功率点,可在常规作业时用;F挡,泵的扭矩与S点相同,发动机转速低些,功率也低一些;L挡可吸收60%功率,在辅助作业时用。该功率优化系统采用闭环控制,工作中它能根据发动机负荷的变化,自动调节液压泵所吸收的功率,使液压泵的功率始终与发动机的功率相匹配,控制器即对发动机采取分段功率控制,不再追求完全用足发动机功率,而是根据具体的工作状况设定发动机的工作能力,减轻发动机的工作强度,使发动机稳定地运行在经济工况点上,如图2。

图2 发动机分工况模式控制

同时,四种工作模式可以集成自动怠速功能,在液压系统中增加压力传感器,时时检测系统压力信号,当识别一段时间没有动作,传感器发送信号至控制器,发动机转速将在3-5秒(系统设定参数)后自动降低到最低设定转速(通常为怠机转速),当操作手柄有动作,柴油机油门立即从怠速位置返回到发动机特定油门位置。

旋挖钻机工作的场合千变万化,液压功率随作业需求的变化而改变。以最小的功率需求匹配泵和发动机,可以达到最小的燃油消耗,但要牺牲速度。如果对每一种功率需求,都通过油门和泵的限制功率来设定泵、发动机工作点,使工作点始终位于最佳经济油耗曲线上,兼顾节能和工作速度,往往会得到比较理想的效果。

参考文献

[1]张启君国内外旋挖钻机发展现状与结构特点分析[J]建设机械技术与管理, 2006, 19(4):47-52.

[2]黎中银旋挖钻机在我国的发展[].工程机械与维修, 2004,5(5):85.

[3]王转来,朱浩月,蔡祖戈,刘志刚波动负载条件下旋挖钻机动力头多模式控制技术研究[J].工程机械, 2019-02-10.

[4]黎中银,生杰,方晓,等旋挖钻机与施工技术[M]人民交通出版社, 2010-02-01.

[5]李艳华,马娇液压挖掘机功率匹配及其节能系统研究[J]大众标准化, 2020-09-23.