化工热力学主要研究化学工程中各种形式的能量之间相互转化的规律及过程趋近平衡的极限条件,本篇文章就向大家介绍几篇化工热力学论文的范文,希望对大家写作或参考此类论文写作有所帮助。

化工热力学论文参考阅读6篇之第一篇:重载化工流程泵在高温高压下的结构热力耦合分析及优化

摘要:在化工和石油行业发展中,往往会将重载化工的流程泵当作流程的用泵,一般常用在高温和高压流体环境中,较易导致泵出现振动、汽蚀、噪音、泄漏、变形等情况,需做好对泵结构的科学设计。就重载化工流程泵在高温高压下的结构热力耦合进行分析,提出一定的优化措施,从而保证其在实际的应用中发挥更高的价值。

关键词:重载化工流程泵; 高温高压; 热力耦合; 优化措施;

重载化工流程泵工作的环境和条件较复杂,为保证其能正常地运转和生产,对泵的结构要求十分严格。因此,这就需做好对重载化工流程泵在高温高压下结构热力耦合的分析及优化。本课题围绕某重载化工的流程泵,针对高温高压条件下结构的热力耦合,采用ANSYS有限元的仿真分析方法对其进行了具体的分析,实现了对重载化工流程泵的优化设计和性能改进。

1 重载化工流程泵轴承架的传热特性分析及优化

本课题以某型重载化工流程泵轴承架当作案例研究,因轴承架和输送介质是不接触且远离的,材料选择ZG240-450铸钢,成本较低且结构的强度也满足要求。先对原泵的表面不带筋板轴承架实施计算和分析,后对不同的3种类型轴承架实施设计与优化处理,泵结构主要有如下特征:泵结构表面带有筋板,并且在泵盖端位置处配备有冷却腔,在传动端配备有强制性对流风扇。

1.1 有限元热力耦合分析法概述

此方法实际是对热与应力两物理场间相互作用的问题进行分析。此方法和单物理场分析不同,在ANSYS有限元的仿真分析相应软件中,主要有直接法与间接法两种类型分析法。对于直接法而言,主要是通过在相关软件的帮助下,实现对结构热与结构进行应力分析,获取相应结果。该方法在实际进行热应力分析时,充分利用各种耦合单元,比如热与应力的耦合,热、应力与电的耦合,热、应力与磁耦合等。而从间接法实施过程来看,则是通过在常规性的热单元帮助下,实现对结构的热性能分析,然后围绕热单元,进行进一步转换,使其变为响应性结构单元类型,并把所求节点实际温度在模型内当作载荷进行施加,再对结构应力进行分析[1].

1.2 三维建模和优化处理

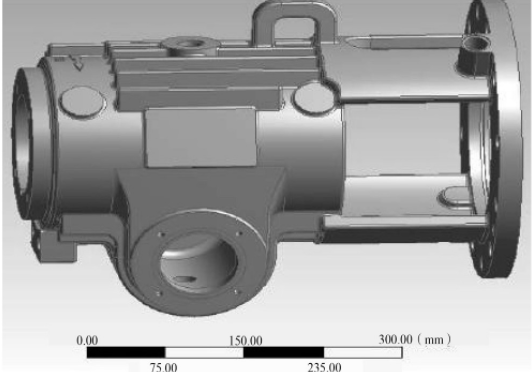

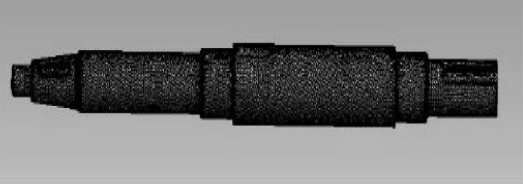

将二维的设计图置于三维的软件(如UG)中进行建模处理后,对模型进行适当的优化与处理,比如,进行小片面的合并及小台阶与小倒角的去除等。其中一种表面带有筋板类型轴承架的三维结构如图1所示。

图1 轴承架结构

1.3 网格的划分

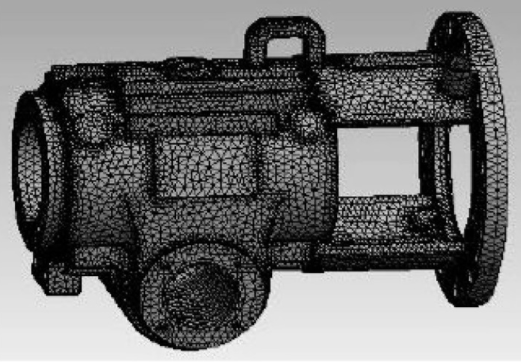

在完成三维的模型建立后,直接导入计算机工程与计算制造(Integrated Computer Engineering and Manufacturing,ICEM)软件中,完成网格的划分。在划分过程中,还需要进行复杂的计算才能完成,为进一步简化这种方式,可通过利用全四面体类型非结构化的网格完成网格划分。同时,针对关键性部位,可以利用加密性网格进行妥善处理。一种表面带有筋板轴承架网格划分状况如图2所示。

图2 轴承架网格

1.4 模型材料设置

泵轴承架材料选用ZG240-450铸钢,密度是7 750 kg/m3,弹性的模量是2 E+11、泊松比为0.2 8 4,热膨胀的系数为1.02e-05C-1.在其他的材料性能中,据其软件系统的缺省值进行设置,还可对相关资料查阅来重新进行定义[2].

1.5 对模型边界的条件、计算变量的设置和计算结果进行分析

在实际进行热分析时,涉及导热的系数λ以及对流换热的系数h两项关键参数。导热系数为通过实验所获得物质性的常数,与温度以及压力等参数具有密切关系。而对于流换热的系数而言,一般在单位时间及面积中,换热量与总温差两个参数之间具有比例常数关系。在物体表面的附近区域内,流体流速越大,则表面的换热系数越大。

设置泵送常温介质并确定原泵表面轴承架边界条件,一般在轴承位置处,温度载荷为60℃左右,在冷却油的集油腔位置处,通常温度载荷为25℃,这一温度与室温基本相同。对于轴承架全部外表面,传热给定的系数是15 W/m2·K.分析可知,流体内热量多是借助冷却室内的冷却油带走的,发生在轴承架的表面部位的散热则是较少的。

泵额定的扬程保持不变,因此轴承架受力若不变,对泵送的介质温度进行改变,随介质的温度增加,轴承架热通量逐渐呈现线性的增加,约为200℃,趋于稳定状态。如后轴承架不能快速进行散热的话,就会造成轴承温度迅速提升的情况,进而使材料出现变性而失去效果,因此,此轴承架就不适合在温度超过200℃介质的工况下运行[3].

在设置泵送常温介质并确定原泵表面轴承架边界条件时,一般在轴承位置处,温度载荷为60℃左右,在冷却油的集油腔位置处,通常温度载荷为25℃,这一温度与室温基本相同。针对轴承架全部外表面,传热给定的系数是15 W/m2·K.

通过和无筋板时计算的结果进行对比,轴承架最低的温度呈现更低的状态,且轴承架的上部同筋板接近区域具有的温度也呈现相对较低情况。按照热通量实际分布情况分析,轴承架的冷却腔有着最大值热通量,且要比在没有筋板时要小,则需使用冷却油带走的热量就会更小,同时热负荷也会更小。针对没有筋板以及有筋板类型轴承架其模型进行计算分析,若加载方式具有相同性,则有筋类型轴承架具有更好散热的效果。

随介质的温度逐渐增加,轴承架具有的热通量也呈现出线性逐渐增加的趋势,在约为200℃时趋于稳定状态,后轴承架就不能快速实施散热,进而造成轴承出现温度迅速增加的情况,很容易导致材料发生变性而失效,为了更好地对高温工况条件下轴承架不能快速散热问题进行解决,继续进行优化。

在泵送高温的介质时,介质温度为300℃,则介质温度传递至轴承架的端面上有200℃温度。进行优化时于泵盖端位置还需要实施冷却腔设计,且在边界条件下其轴承位的温度载荷是60℃、冷却油的集油腔体温度的载荷是25℃、室温是25℃,在对轴承架全部外表面的空气在自然对流条件下对传热的系数给定是16 W/m2·K.在轴承架与泵盖接触面位置处,温度载荷是200℃值,需要添加冷却水,避免载荷温度过高。对轴承架法兰位置的温度载荷应与室温持平(25℃)。

随着介质的温度提升,轴承架热通量也随之提升,并且从热通量增加量来看,相较于上述两种类型轴承架,速度增快了几十倍。在介质300℃温度中,轴承架是能够进行安全运行的,而于300~450℃的范围中,其增加量呈现变缓趋势,这也说明在更高温的工况中还需对轴承架实施改善处理[4].

通过泵对高温介质实施输送中,在介质的温度超过了300℃时,介质温度传递至轴承架其端面位置约有200℃。对上述情况进行优化时,在传动端的一侧,通过设置一个对流风扇,并做好边界条件控制。在轴承位处,温度的载荷一般在60℃,而在集油腔体内,温度荷载与室温相同,一般在25℃左右。针对轴承架外表面,空气强制性对流传热的系数一般为250 W/m2·K,在轴承架与泵盖接触面位置处,温度载荷是200℃,需要通过添加冷却水,避免载荷温度过高。轴承架法兰位置温度载荷应与室温持平(25℃)。

随介质的温度呈现逐渐增加的状态,轴承架热通量情况呈现线性增加,且增加量要比前3种类型轴承架都要快很多,轴承和轴承架温度也呈现更低情况。若介质温度为300℃条件下,轴承架还能安全运行,而在450℃其增加量还较快,这也表明在更高的温度工况中,轴承架的散热效果仍然很好[5].

2 重载化工流程泵泵轴热力耦合的强度与疲劳寿命的分析和优化

2.1 对三维建模和优化处理

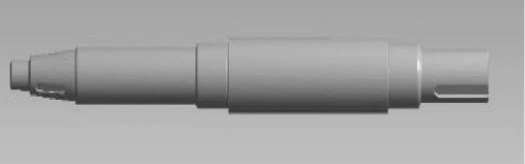

以二维图纸设计为依据,在三维软件的帮助下,对图纸进行数字化处理,完成3D建模,最终获得的泵轴结构如图3所示。

图3 泵轴结构

2.2 网格划分

完成三维的模型建立后,直接导入ICEM软件中,完成网格的划分。在划分过程中,还需要进行复杂的计算,为进一步简化这种方式,可通过利用全四面体类型非结构化的网格,完成划分。同时,针对关键性部位,可以利用加密性网格进行妥善处理。泵轴网格的实际情况如图4所示。

图4 泵轴的网格

2.3 对模型材料进行设置

泵轴在选择中,使用20 Cr13的结构钢,密度为7 750 kg/m3,弹性的模量为2.23E+11,泊松比为0.297,σa=500 MPa,σb=650 MPa.对于其他材料而言,在参数性能方面,则是以系统实际缺省值为依据,完成具体数值的设置,并通过查阅相关材料,完成相应内容定义。

2.4 对模型边界的条件以及计算变量进行设置

泵轴转速设置为1 495 r/min,联轴器最大扭力16 515 kN,在叶轮位置处,最大扭反力为14 525 k N.在叶轮垂直的方向,最大受力为313 k N,是重力与径向力的总和。两轴承支反力分别是114 k N与850 k N.在叶轮侧端面,温度为200℃[6].

2.5 模拟性计算以及对数据结果的提取与分析

轴系于额定的载荷条件下会产生变形,主要是于叶轮的一侧发生,最大的变形量约是0.12 mm;而轴系应力主要于键槽与轴阶的倒角位置进行集中,最大的应力约是366 MPa,比Cr13要求许用的应力还要低。因此,此载荷并不会造成泵轴发生断裂情况,若要进一步提高安全性系数,可对上述薄弱的部位泵轴实施优化。

在对泵轴的前六阶相应固有性频率分析中,可知泵额定转数是14 870 r/min,因此,泵轴是不会受到共振的破坏的。

在应力载荷循环的次数是105,所对应疲劳的极限为σ-1=540 MPa;在应力载荷循环的次数是107,所对应疲劳的极限是σ-1=393 MPa.应力越小,其运行的寿命就会越长,于最大的应力值364 MPa条件下进行25 000 h的运行也不会达到疲劳极限。因此,此泵轴符合设计要求。

2.6 泵轴结构的优化

据以上对泵轴结构的强度与疲劳寿命进行分析和评估得知,此泵轴满足了要求,如想继续加强泵轴使用的安全性,要对泵轴的结构改进设计,可通过对轴端悬臂比及轴阶倒角进行进一步的优化。

3 重载化工流程泵泵体与泵盖结构的热力耦合和分析和优化

3.1 进行三维建模和优化

按照二维设计的图纸要求,通过UG三维的软件实施建模处理。针对泵体以及泵盖等实施三维模型的建立,对泵相应进出口的管路及机封的腔体实施优化和处理。

3.2 网格的划分

在完成三维模型建立后,需要将其导入相应软件中,然后进行分区处理,以更好地进行网格划分。在独立分片算法的帮助下,针对泵体与泵盖,能够实现四面体类型非结构性的网格划分;针对管路,可以进行六面体的结构网格划分;针对关键性部位,可以实施局部加密处理。

3.3 对模型材料进行设置

针对泵体、进出口的管路及泵盖等,使用1.431 7的不锈钢,密度是7 741 kg/m3,弹性的模量是2.23E+11,泊松比是0.284,热膨胀的系数是1.02e-5C-1.在螺栓和与螺母材质选择上,可采用42 CrMo的结构钢。而对于其他材料而言,在参数性能方面,则是以系统实际缺省值为依据,完成具体数值设置,并通过查阅相关材料完成相应内容定义。

3.4 模型边界的条件和计算变量的设置

对泵体及泵盖相关参数设置中,对其全部链接的螺栓的受力是拉力加上预紧力,为87.37 kN;针对泵体及管路,在进行法兰参数设置时,法兰螺栓受力为21.40 kN,是拉力与预紧力的总和。对其他的参数,按照以下几种方案进行设置,从而完成压力情况、温度等因素等对泵体及泵盖的强度影响分析。

(1)对原泵的材料是1.431 7的不锈钢,壁厚是1.7 cm,研究运行的工况改变后的原泵。

对于方案Ⅰ而言,是高温高压的工况条件下,介质的温度按照高温为300℃,泵体和泵盖、进出口的管路,内腔压力为10 MPa实施设置[7].

对于方案Ⅱ而言,介质温度可设置为300℃,对于泵体和泵盖、进出口的管路,内腔压力设置为2.5 MPa.

对于方案Ⅲ而言,介质的温度可按照室温进行设置,对于泵体和泵盖、进出口的管路,内腔压力设置为10 MPa.

(2)在高温高压的状态下,所使用的材料是1.421 8的不锈钢类型,对泵结构实施改变来研究。

在方案Ⅳ中,把壁厚改成3 cm后,实施热力耦合的分析。

在方案Ⅴ中,把壁改成4.5 cm厚度后,实施热力耦合的分析。

(3)在高温高压条件下,壁厚控制在1.7 cm左右,同时做好泵材料的配置。在方案Ⅵ中,选择ZG240类型材料替代原本的材料,然后进行热力耦合分析。

对变量进行计算时,主要对变形、安全性系数、应变以及应力等实施分析。

3.5 对模型的结果及优化设计的结果进行分析

在方案Ⅰ中:通过对泵体与泵盖总变形情况分析得知,变形主要在泵体的前腔区域和泵盖其机封腔的区域发生,于热力耦合的条件下,最大的变形量约是3.4 mm,而在实际的应用中,由于机封腔体内液体在经过相应的冷却与降压处理,往往不会发生很大变化,在后面实施分析中也就主要对泵体实际前腔具有危险性的区域进行考虑。

泵体与泵盖等效应力通过分析,应力主要集中在支撑座、泵体、泵盖等位置,在支撑座与泵盖的环腔附近还有着较大的等效应力,为1 170 MPa,在改进时,要对此类部位进行特别的加厚处理。

泵体及泵盖具有安全性系数,系数值主要是通过对其材料实际物理性能以及具有的结构应力的变化大小等实施综合性计算得到。安全系数越大,就表示越安全,安全系数低于1时就说明不合格,在设计时一定要注重防范。分析得知,于热力耦合的情况下,安全系数大部分是低于1的,说明存在很不安全性,在改进时一定要对此类部位进行特别的加厚处理。

在方案Ⅱ中:通过对泵体与泵盖总变形情况分析得知,变形和方案Ⅰ类似,最大的变形量于高温标准的压力下约是1.67 mm.而在实际应用中,机封的腔体内所具有液体被降压处理,因此,形状并不会有很大的变化,在后面实施分析中就主要是对泵体所具有前腔内危险性的区域进行考虑。

通过泵体与泵盖等效应力进行分析,应力和方案Ⅰ类似,最大的等效应力于高温标准的压力下约是550 MPa.

对泵体与泵盖安全系数分析得知,于高温标准的压力下,泵体泵盖大部分的安全系数都是超过2.5的,在理论上十分安全。

在方案Ⅲ中:通过对泵体与泵盖总变形情况分析得知,变形和方案Ⅰ类似,最大的变形量于常温高压条件为0.95 mm.在应用中,泵盖内机封腔体中的液体处于降压状态时,变形并不会很大,在后面进行分析中主要对泵体前腔危险的区域进行考虑。

通过泵体与泵盖等效应力进行分析,应力主要的集中区域和方案Ⅰ也较为类似,最大的应力于常温高压条件下约380 MPa.

对泵体与泵盖安全系数分析得知,于常温高压条件下,泵体泵盖大部分安全系数都是超过3的,在理论上属于十分安全。

在方案Ⅳ中:通过对泵体与泵盖总变形情况分析得知,变形主要在泵体的前腔区域和泵盖的机封腔等区域集中,最大的变形量于热力耦合条件下约是2.13 mm.

通过对泵体与泵盖等效应力进行分析,其应力主要的集中区域和方案Ⅰ也较为类似,最大的应力于热力耦合下约是780 MPa.

对泵体与泵盖安全系数进行分析得知,于热力耦合条件下,泵体泵盖还存在一部分是低于1的,说明存在一定的不安全性,在改进时可对此类部分进行特别的加厚处理。

在方案Ⅴ中:通对泵体与泵盖总变形情况分析得知,其变形发生的区域和Ⅳ较为类似,主要在泵体的前腔区域和泵盖的机封腔等区域集中,最大的变形量于热力耦合条件下约是1.06 mm.

通过对泵体与泵盖等效应力进行分析,应力主要的集中区域和方案Ⅰ也较为类似,在热力耦合的条件,最大应力为450 MPa,在安全范围之内。

对泵体与泵盖安全系数分析得知,于热力耦合条件下,泵体泵盖大部分是超过2的,说明理论上较为安全。

在方案Ⅵ中:通过对泵体与泵盖总变形情况分析得知,变形主要在泵体的前腔区域和泵盖的机封腔等区域集中,最大的变形量于热力耦合条件下约是3.56 mm.

通过对泵体与泵盖等效应力进行分析,应力主要的集中区域和方案Ⅰ也较为类似,最大的应力在热力耦合的条件下约是1 300 MPa,在改进中要对此类部位特别进行加厚处理。

对泵体与泵盖安全系数分析得知,于热力耦合条件下,泵体泵盖大部分多是低于1的,说明存在很不安全性,在改进时可对此类部分进行特别加厚的处理。

4 结语

综上所述,通过使用有限元的分析法,对泵压力、结构形式以及温度、材料的配置进行分析,对一系列的重载化工流程泵进行优化和设计,保证其能安全可靠运行的同时,还实现了对设计和生产周期的缩短,减少了材料的使用,对企业经济效益具有积极的影响。

参考文献

[1]贾允,刘祥松。核主泵导叶体在高温工况下的结构力学分析[J].水泵技术,2018,243(5):12-16.

[2]卢玉星。干式螺杆真空泵热力耦合分析与结构设计优化[D].兰州:兰州理工大学,2018.

[3]孙磊。重型化工泵在高温高压下的结构热力学分析[J].能源技术与管理,2017,42(6):177-178.

[4]徐涛,程宇,冉益民。轴向柱塞泵壳体的低温变形分析与结构优化[J].液压气动与密封,2017,37(12):5-8.

[5]苏婷婷。南八原稳原油外输泵节能优化运行分析[J].石化技术,2018,25(12):280.

[6]李定。高速泵机械密封多场耦合分析与结构改进[D].杭州:浙江工业大学,2017.

[7]卢永刚,王秀礼,朱荣生,等。重金属轴流泵的多学科优化设计方法:中国,CN106599392A[P].2017-04-26.

文献来源:葛雅馨。重载化工流程泵在高温高压下的结构热力耦合分析及优化[J].现代盐化工,2019,46(04):35-38.

化工热力学论文参考阅读6篇之第二篇:化工企业热力站节能减排小结

摘要:化工企业大都配套建有热力站, 提供工艺装置生产中所需的蒸汽及热能, 但热力站运行过程中往往存在锅炉飞灰残炭高、余热未合理利用、烟气脱硫系统氧化风机电耗高等问题。某化工企业针对上述问题, 通过实施锅炉飞灰回燃改造、连排蒸汽回收、减温减压器低位热能回收改造等成功降低了锅炉飞灰残炭, 实现了锅炉连排蒸汽和低位热能的回收, 并通过应用新型风机有效降低了烟气脱硫系统的运行电耗, 有力促进了企业的节能减排。

关键词:热力站; 锅炉飞灰; 锅炉连排蒸汽回收; 减温减压器; 低位热能回收; 风机; 节能减排;

某化工企业热力站配有3台165 t/h高温高压循环流化床锅炉和8台减温减压器, 以满足厂区生产中不同压力等级蒸汽的供应, 同时建有湿式氨法脱硫系统脱除锅炉烟气中的SO2, 并对烟气进行洗涤除尘。但热力站运行以来一直存在飞灰残炭高、连排蒸汽对空排放、减温减压器疏水热量未回收利用及烟气脱硫系统氧化风机电耗高等问题, 影响企业节能减排及生产成本控制。

针对热力站存在的上述问题, 该企业通过实施锅炉飞灰回燃改造, 将飞灰残炭从20.6%降至12.7%, 提高了锅炉的热效率;通过配置管线将锅炉连排闪蒸汽回收至尿素溴化锂制冷机组制冷, 实现了连排闪蒸汽的回收利用;通过增设闪蒸罐及低位水箱, 实现减温减压器低位热能的回收;利用新型高效风机替代罗茨氧化风机, 降低了烟气脱硫系统的运行电耗。采取一系列措施后, 有力促进了热力站的节能减排。

1 锅炉飞灰回燃改造

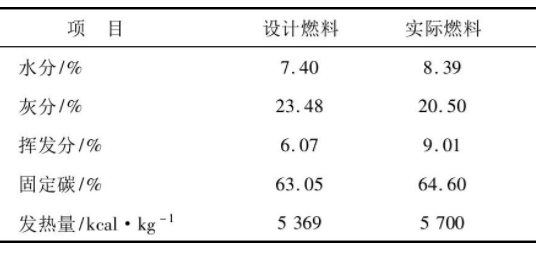

热力站3台165 t/h循环流化床锅炉正常运行时两开一备, 设计工作压力9.8 MPa、工作温度540℃, 设计工况及实际生产均燃用无烟煤, 其煤质分析数据见表1.由于无烟煤挥发分低、固定碳含量及燃点高, 且锅炉采用低氧燃烧, 运行中飞灰残炭较高, 一般在18%~23%, 导致锅炉效率降低、生产成本增加。

表1 设计及实际入炉煤的工业分析数据

1.1 改造内容

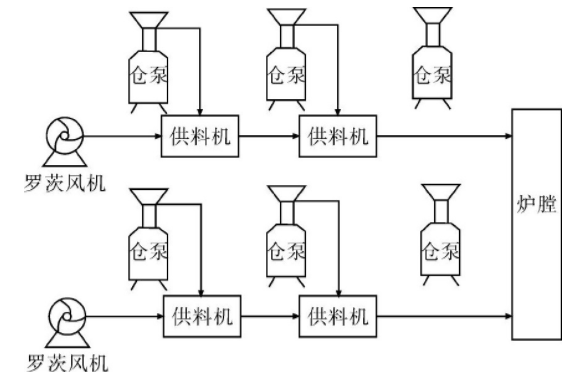

每台165 t/h循环流化床锅炉均配有1台布袋除尘器, 每台除尘器下部均装有6个灰斗, 用于临时存储布袋除尘器脱除的锅炉飞灰。改造前锅炉烟气中的飞灰经布袋除尘后落入灰斗, 经仓泵输送至灰库存储及外售。为降低锅炉飞灰的含碳量, 实现锅炉的经济运行, 引进飞灰回燃技术对1#锅炉进行优化改造:在布袋除尘器进气方向前4个灰斗下部各增加1台供料机 (共4台) , 在供料机的一端安装罗茨风机 (共2台) , 另一端接至炉膛, 将锅炉飞灰送回锅炉炉膛回燃;后2个灰斗的灰则仍通过原气力输灰系统输送至灰库存储。锅炉飞灰回燃改造流程示意见图1.

项目投运后, 布袋除尘器前4个灰斗中的灰落入供料机 (供料机的转速为1 390 r/min, 单台供料机飞灰输送量为0~3 t/h) 中, 之后在罗茨风机 (罗茨风机的转速为1 470 r/min, 单台罗茨风机流量为280 m3/h, 风压为60 k Pa) 的作用下通过管道送入炉膛作为燃料, 实现锅炉飞灰的再循环利用 (可根据锅炉的负荷投运1~4台供料机, 控制飞灰的循环量) , 促使飞灰充分燃烧, 使锅炉飞灰含碳量降低, 锅炉效率提高。

图1 锅炉飞灰回燃改造流程示意

1.2 改造效果

在入炉煤发热量5 700~5 800 kcal/kg、1#锅炉负荷150 t/h的工况下, 飞灰回燃装置投运后, 锅炉炉膛温度由改造前的948℃降至938℃, 下降了10℃;炉膛差压由改造前的608 Pa升至688 Pa, 升高了80 Pa;炉膛烟气出口温度由改造前的905℃升至910℃, 升高了5℃。上述变化的主要原因是:飞灰回燃装置投运后, 送入炉膛的飞灰增加, 炉膛中灰浓度增大, 炉膛差压升高, 而灰浓度升高后随烟气带走的热量也增多, 使得炉膛温度降低而炉膛出口烟气温度升高。

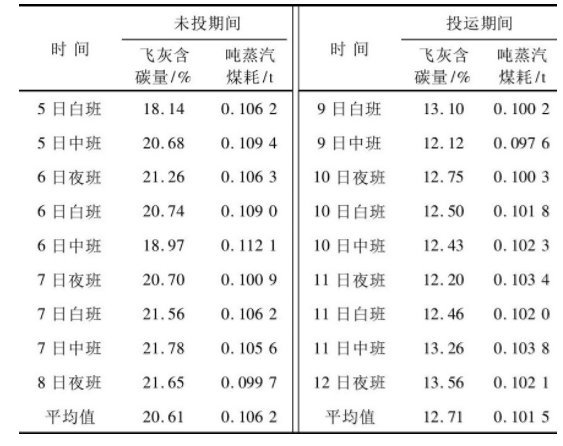

为验证锅炉飞灰回燃改造的效果, 对飞灰回燃装置投运前后连续3 d的飞灰含碳量及吨蒸汽煤耗数据进行了收集, 具体见表2.

表2 1#锅炉飞灰回燃装置投运前后飞灰含碳量及吨蒸汽煤耗对比

由表2可以看出:飞灰回燃改造项目投运后, 飞灰含碳量由平均20.61%降至12.71%, 下降7.90%;吨蒸汽煤耗由平均0.106 2 t降至0.101 5 t, 节煤4.42%.按1#锅炉年消耗标煤80 000 t、标煤500元/t计算, 飞灰回燃装置投运后1#锅炉年可节约原料煤成本80000×4.42%×500÷10000=176.8万元, 经济效益显著。

2 锅炉连排蒸汽回收利用

热力站3台165 t/h循环流化床锅炉共用1套排污系统, 其中连排扩容器、定排扩容器各1台, 分别安装在给煤机平台及现场0 m层。正常运行时, 锅炉汽包连排阀微开, 排污水通过管道排入连排扩容器。连排扩容器汽侧原配有管线至厂区的0.5 MPa蒸汽管网, 用作除氧器加热蒸汽, 但实际生产中由于高压锅炉对给水水质要求严格, 为减少闪蒸汽对锅炉给水的影响, 连排扩容器汽侧出口阀实际上处于全关闭状态, 排污水经连排扩容器后全部进入定排扩容器排放, 造成现场放空量较大和噪音超标, 影响厂区环境。

2.1 改造内容

为回收锅炉连排闪蒸汽, 减少现场排放及避免资源浪费, 改善厂区环境, 对厂区蒸汽用户进行排查, 发现尿素溴化锂岗位安装有2台溴化锂制冷机组, 设计蒸汽压力0.25 MPa、耗汽量为5 t/h (单台) ;溴化锂制冷机组实际运行时需先将厂区0.5 MPa蒸汽减压至0.25 MPa左右后才送入溴冷机发生器, 存在节流损失。而连排扩容器闪蒸汽的压力一般在0.30 MPa左右, 蒸汽量在3~4 t/h, 完全能够满足单台尿素溴化锂制冷机组的运行。为此, 对连排扩容器汽侧出口进行改造, 增加连排扩容器至尿素溴化锂制冷机组的管线, 将连排扩容器的闪蒸汽作为1台溴化锂制冷机组的汽源, 从而实现闪蒸汽的回收利用。

2.2 改造效果

改造后, 锅炉汽包排污先经连排扩容器闪蒸, 闪蒸后的闪蒸汽送尿素溴化锂制冷机组使用。据排污水焓值计算连排闪蒸率在38%, 按2台锅炉负荷300 t/h、排污率3%计算, 改造后可回收3.42 t/h (300×3%×38%=3.42 t/h) 的闪蒸汽供溴化锂制冷机组使用。连排蒸汽为0.30 MPa的饱和蒸汽, 其焓值为2 724.89 k J/kg, 标煤发热量以7 000 kcal/kg计, 则锅炉连排蒸汽回收利用后日可节约标煤3.42×2724.89÷4.1868÷7000×24=7.63 t;按全年运行300 d、标煤价格500元/t计, 则全年节约原料煤成本7.63×300×500÷10000=114.45万元, 经济效益显著。同时, 改造后由于进入定排扩容器的闪蒸汽、排污水减少, 定排扩容器现场放空量明显减小, 现场噪音明显减小, 环保效益显著。

热力站8台减温减压器大部分处于热备状态, 各减温减压器疏水通过地沟及水池直接回至厂区作为循环水补水, 未考虑对蒸汽及热量的回收, 导致各减温减压器疏水排至地沟后未凝结的蒸汽弥散, 存在资源浪费且影响现场环境。

3 减温减压器低位热能回收利用

3.1 改造内容

为充分回收8台减温减压器疏水中的蒸汽及热能, 改善现场环境, 热力站新增1套低位水箱及疏水扩容器, 将低压疏水直接引至低位水箱, 高压疏水引至疏水扩容器进行闪蒸, 闪蒸汽并入0.5 MPa蒸汽管网, 闪蒸后的冷凝液则排入低位水箱。

3.2 改造效果

减温减压器低位热能回收改造项目投运后, 疏水扩容器可回收蒸汽2 t/h, 蒸汽压力0.45~0.53 MPa、温度155~160℃, 送入厂区0.5MPa蒸汽管网供用户使用;同时低位水箱可回收冷凝液3 m3/h作为除氧器补水, 从而实现对热能及水资源的高效回收利用。另外, 改造后现场蒸汽弥散现象消失, 现场环境得以改善。

4 烟气脱硫系统氧化风机改造

锅炉烟气脱硫采用湿式氨法脱硫工艺, 利用厂区副产的氨水脱除锅炉烟气中的SO2, 主要设备包括脱硫塔、循环槽、循环泵、风机等, 其中氧化系统使用三叶型罗茨风机向循环槽及脱硫塔中送入空气, 将脱硫液中的亚硫酸铵氧化为硫酸铵。由于罗茨风机属于容积式风机 (功率160k W, 设计风量2 880 m3/h, 转速1 300 r/min) , 风机进口风量随容积的下降而下降, 工作效率较低, 导致氧化系统运行能耗高、噪音大 (风机小时电耗达106 k W·h, 周围噪音在110 d B) , 且夏季时风机出口温度达100~110℃, 影响烟气脱硫氧化系统的氧化效率。

4.1 改造内容

为解决烟气脱硫系统氧化风机电耗高的问题, 新增1台运行效率高、电耗低、噪音低的新型风机替代原罗茨风机向脱硫系统供氧化空气, 新型风机功率105 k W、设计风量3 600 m3/h、转速35 000 r/min.

4.2 改造效果

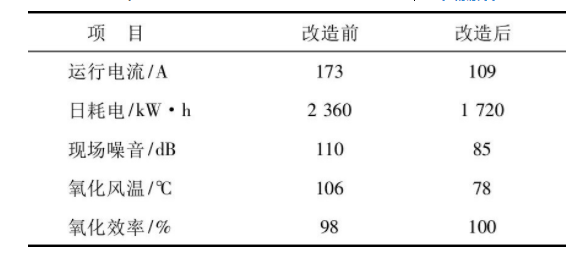

为验证改造效果, 对改造前后氧化风机的电流、电量、风温、氧化效率等运行数据进行收集 (表3) , 结果表明:改造后风机电流下降64 A, 日耗电量下降640 k W·h, 氧化效率与改造前相比基本持平。按电价0.54元/ (k W·h) 、年运行300 d计算, 烟气脱硫系统氧化风机改造后每年可节约电费640×300×0.54÷10000=10.4万元。同时, 烟气脱硫系统现场噪音降低25 d B, 氧化风温下降28℃, 表明新型风机应用后的环保效益也非常显著。

表3 氧化风机改造前后部分运行数据的对比

5 结语

热力站锅炉系统通过实施飞灰回燃、连排蒸汽回收利用、减温减压器低位热能回收利用以及采用新型氧化风机等一系列优化改造措施后, 取得了显著的经济效益:锅炉飞灰含碳量下降7.90%, 节煤4.42%, 年节约原料煤成本176.8万元;回收连排闪蒸汽3~4 t/h, 年节能效益114.45万元;新型氧化风机日节电640 k W·h, 年节电效益在10.4万元。同时, 一系列改造还减少了现场放空量, 降低了现场噪音, 有效改善了现场环境, 环保效益也非常显著。

参考文献

[1]孙亚东, 蒋都钦。大型化工装置锅炉连排余热利用技术的研究及应用[J].化肥设计, 2012, 50 (2) :28-29.

[2]童伟, 陈建。低位热能回收在攀钢能动中心的应用[J].冶金动力, 2011 (1) :43-46.

[3]解永升。锅炉定排扩容器余热回收装置选型及应用[J].华电技术, 2013, 35 (8) :67-69.

[4]刘春晓, 张砺刚, 王忠礼, 等。郭家湾电厂乏汽余热回收技术的应用分析[J].华电技术, 2013, 35 (8) :39-40.

文献来源:杨杰,李尚运,朱勇新,郭发强,方子明。化工企业热力站节能减排小结[J].中氮肥,2018(04):70-72.

| 化工热力学论文(推荐范文10篇) | |