摘 要: 该文通过降低液压系统气泡含量对热平衡温度的影响进行了研究,并运用CFD仿真技术对现有挖掘机液压油箱回油方式进行了优化设计。将CFD优化模型在整机上进行试验验证,结果显示整机液压油热平衡温度明显降低。为挖掘机液压油温高提供了一种解决方法,也为液压油箱的结构优化和整机的节能提供参考。

关键词: 液压油箱; CFD; 仿真; 消泡; 热平衡;

Abstract: In this paper,the influence of reducing the bubble content of hydraulic system on the heat balance temperature is studied,and the optimization design of the existing excavator hydraulic oil tank oil return mode is carried out by using CFD simulation technology. The CFD optimization model is tested on the whole machine,and the results show that the heat balance temperature of the hydraulic oil is obviously reduced. It provides a solution for the high temperature of hydraulic oil in excavator,and also provides a reference for structural optimization of hydraulic oil tank and energy saving of the whole machine.

Keyword: hydraulic oil tank; CFD; simulation; temperature of hydraulic;

0 、引言

在液压系统中,液压油箱不可避免的会混入一定的空气,或在使用过程中产生一定的气体。如在某些常开式液压系统中,回油流速较大,很容易在油箱内产生浪花和泡沫,同时由于回油流动带来的搅动作用,使油箱上方的空气进一步混入油液中,这些掺混气体的油液来不及聚积上升就再一次被吸入液压系统中循环,使得油液的含气量不断增大。气泡从低压区进入高压区后瞬间被压缩、破裂并溃灭,周边油液便会迅速填充原气泡空穴,加剧油箱液流的扰动和摩擦,从而使油液温度快速升高,甚至会产生“微燃烧”现象。这必将导致整机匹配的散热功率不足,热平衡温度偏高。因此,急需对液压油箱中气泡含量对整机热平衡的影响开展研究,为散热系统优化与整机节能提供新的思路[1]。

1 、现有液压油箱结构分析与CFD仿真

1.1、 现有液压油箱结构分析

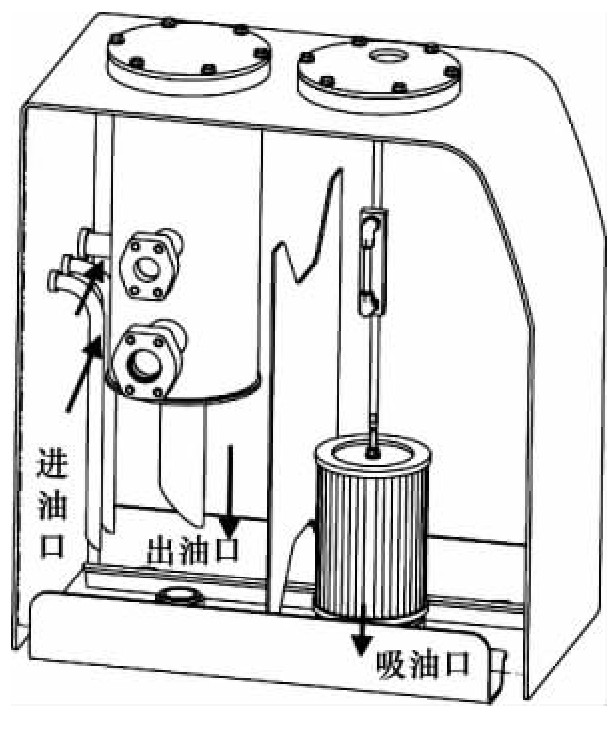

某20T挖掘机液压油箱,如图1所示。

图1 原液压油箱结构

受制于整机的布置空间及滤芯的结构形式,整个系统的流量全部通过侧面进油口进入滤芯,并从底部的钢管流出到油箱的底部。滤筒和滤芯的结构尺寸使得出油钢管通径有限,回油的流速比较大,且回油钢管距离油箱底板太近,较快的回油流量冲击底板加剧液流的扰动,底部设置的开口隔板使液流没有减速就直接进入吸油腔,过快的流速必然导致局部压力低,在吸油时产生大量的气泡并进入到液压系统中。

1.2、 现有液压油箱CFD流场仿真

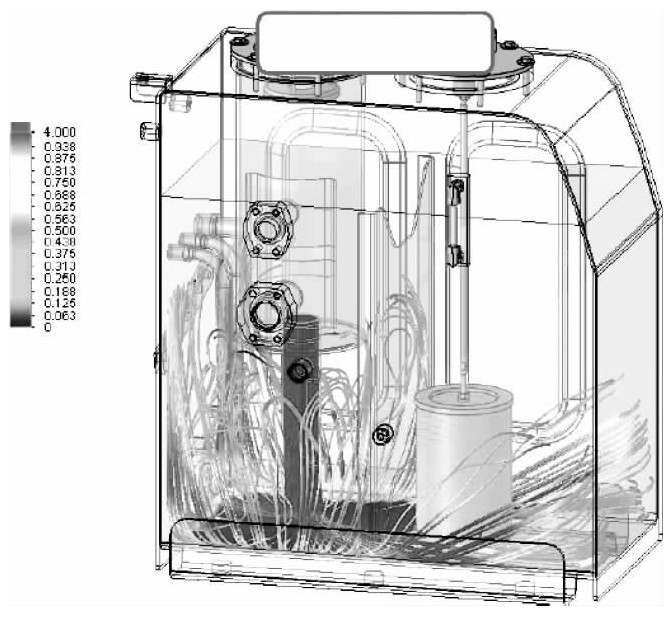

对现有油箱结构进行CFD流场仿真,仿真结果如图2所示。

图2 原油箱CFD仿真回油流速

流场仿真结果表明,回油钢管的油液回油流速为4 m/s且一直延续到吸油区,油箱中产生大量的气泡,来不及聚积和上浮到液面,就被吸入液压系统中。

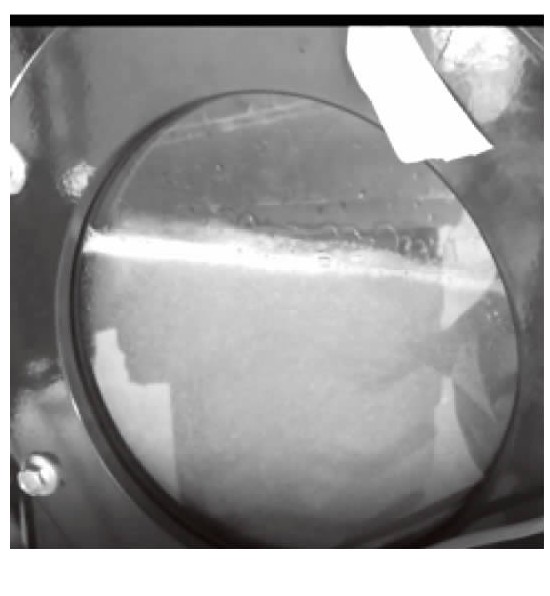

1.3 、现有液压油箱整机气泡现象

针对上述分析的结果,设计了具有可视窗口的液压油箱进行观察。挖掘机进行30 min的模拟挖掘作业,很明显的看出图3中气泡非常严重,液压油箱中确实存在大量细密的气泡,如图3所示。

图3 原液压油箱中的气泡现象

2 、改进措施

2.1 、油箱回油方式优化

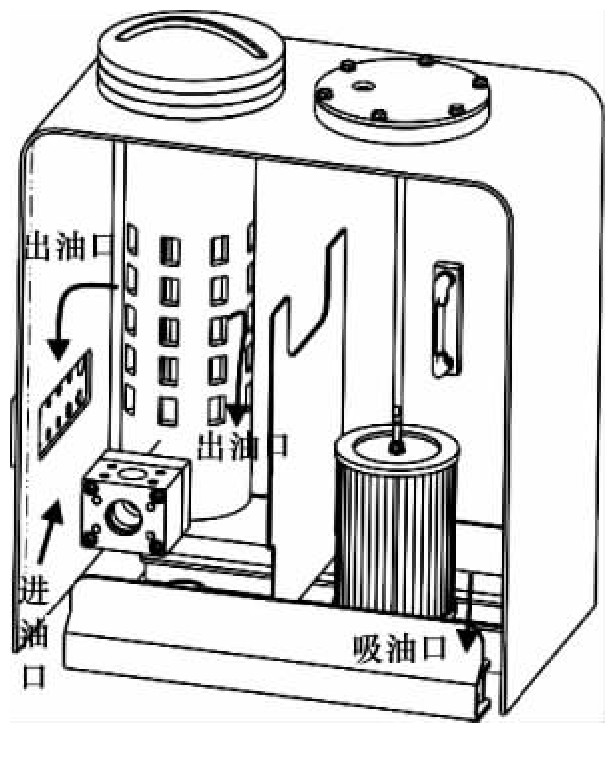

针对现有油箱的回油结构,优化后的回油结构如图4所示。

图4 优化后液压油箱结构

优化后的油箱特点是:使油液从回油口进入回油滤中,回油滤中的油液由下向上流动,然后由内向外流入箱体的回油腔,油液通过隔板上端的缺口进入吸油腔,从吸油口通过泵吸入到液压系统中。这种回油方式油液不会冲击油箱底部,避免油箱内产生大量的气泡,同时加长了油箱中油液的循环时间,气泡能够浮出液面,提高了气泡分离效率,可消除液压油箱中绝大多数的气泡,防止气泡随油液被吸入到液压系统中。

2.2、 优化液压油箱CFD仿真

对现有油箱结构进行CFD流场仿真,仿真结果如图5所示。

图5 优化后油箱CFD仿真油液流速

底部隔板阻挡了油液直接进入吸油区,而是沿着隔板向上运动,并在隔板的上部开口处流入油箱的右侧;滤芯油液的迹线沿着左侧油箱的壁面运动,也在隔板的上部开口处再进入油箱的右侧壁面。滤芯出油方式和合理的隔板设置,极大的延长了油液的回流时间,油液流速明显降低,优化后液压油箱的回油流速是0.15 m/s。

2.3、 优化液压油箱整机气泡现象

设计具有可视窗口的液压油箱进行观察,同样挖掘机进行30 min的模拟挖掘,油液气泡含量明显减少,油液清晰可见。

液压油箱中的气泡现象如图6所示。

图6 优化后液压油箱中的气泡现象

3 、试验验证

采用20T挖掘机整机热平衡试验的方法来验证。

3.1、 测试仪器

试验采集仪:Somat e-DAQ数据采集仪分辨率:高低电平层0.5%。实时采集数据,采样频率是100 Hz。

液压油温传感器:热电偶,测量范围0~120℃,精度为1℃。

环境温度采集仪为kimo:精度为1℃。

3.2 、测试工况

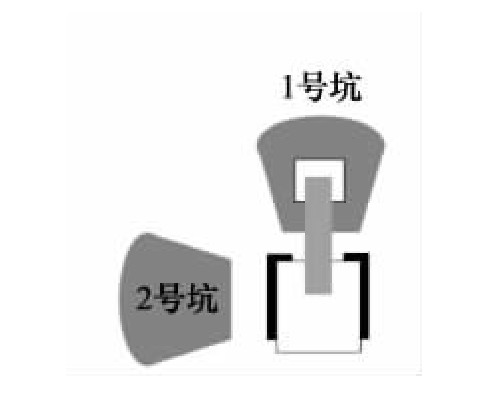

原地90°装卸作业,测试需要挖掘2个扇环形的深坑,并将第二个挖掘深坑时的松土回转90°倒入第一个深坑,卸载高度应与样机驾驶室高度相同;装满以后再将满坑的土复转挖卸至另外一个坑,如此反复。深坑左右方向尺寸不小于铲斗宽度的3倍,深度为试验样机最大挖掘深度的1/3~1/2,原地90°装卸作业场地见图7所示。

图7 原地90°装卸作业场地

3.3 、测点的布置

液压系统温度的测试,一般测试液压油散热器进出口温度及液压油箱接近吸油口的温度。但长期的测试经验表明挖掘机液压油散的温度变化比较大,而液压油箱接近吸油口的温度比较稳定,故以液压油箱接近吸油口的温度作为挖掘机液压温度。

3.4、 环境温度的测试方法

由于挖掘机在运行过程中,发动机会散发出大量热量,导致被测试的机器周围温度高于环境温度,故测试环境温度需要远离被测试的机器,而且环境温度,不能受太阳光和风的影响,因此,需要把环境温度采集仪放置在无风、无阳光的地方。环境温度的取值为热平衡后一段时间内的环境温度平均值。

图8 原液压油箱整机热平衡测试

3.5 、液压系统热平衡温度的评价方法

一般工程机械极限使用环境温度是45℃,设计液压散热系统,液压油的温度是≤85℃。

液压系统热平衡计算方式为:

式中T———液压油温热平衡温度(℃);

t1———环境温度(℃);

t2———测试的液压油温(℃)。

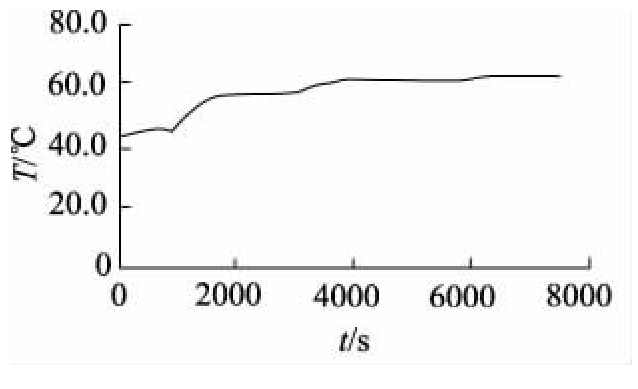

3.6 、原液压油箱整机热平衡试验

液压油温测试结果如9图所示。

图9 原油箱液压系统油温测试曲线

测试结果是:环境温度是21.6℃,液压油温是62.8℃。通过计算分析某20T挖掘机液压系统油温的热平衡温度是86.2℃≥85℃,不满足设计要求。

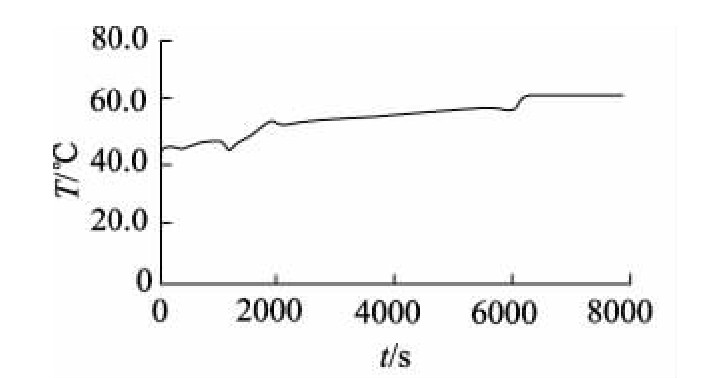

3.7 、优化后液压油箱整机热平衡试验

热平衡测试方案与原油箱的测试方案一致。液压油温测试结果如图10所示。

测试结果是:环境温度是23.3℃,液压油温是61.5℃,通过计算分析优化后某20 T挖掘机热衡温度是83.2℃<85℃,满足设计要求。液压油箱优化后整机液压系统热平衡温度比原油箱降低3℃。

图1 0 优化后液压系统油温测试曲线

4、结论

在某20T挖掘机上,开展了油箱气泡含量对热平衡温度的影响研究,结果表明:

(1)合理的滤芯回油结构和隔板设置,可以延长液流流线在油箱内的循环时间,降低回油流速,从而非常明显的消除液压油箱中的气泡;

(2)液压油箱消泡能够有效降低液压系统热平衡温度,减少整机匹配时的散热功率,使整机更加节能。

参考文献

[1]何文广.气泡对液压系统危害的研究[J].黑龙江工程学院学报,2006,20(01):58-59,76.

[2] 尹利军.车辆液压系统中气泡的危害及预防措施[J].汽车博览,2020,(05):93.

[3]李伟,赵智姝,武书阁,魏东.油液中混入气泡对液压系统性能的影响分析[J].机床与液压,2019,47(03):177-179.

[4]王亚民,郑阳,倪文波,罗恒贤.基于CFD方法的自卸车油箱热平衡分析[J].矿山机械,2018,(06):19-23.

[5]张笑,胡元.挖掘机液压系统温升及热平衡研究[J].机械工程师,2012,(10):16-18.

[6]李流远.油液含气量对液压系统的影响[J].液压与气动,2001,(2):27-28.

[7]张莉茹.油箱热平衡分析与计算[J].液压与气动,2017,(03):24-25.

采用热力学定律建立不同温区的各种影响因素热力学模型, 在Matlab/Simulink下进行仿真验证, 从仿真结果中可以看出, 在正常行驶工况下, 汽车自动空调系统都能得到很好的控制结果。...