摘 要: 生物炼制是新时代应对能源危机和环境污染的极佳策略,基于生物炼制可以将低值的生物质资源转化为各类高附加值产品。糠醛是一种来自生物质资源的高附加值平台化合物,在能源、医药、化工等领域具有重要应用。糠醛的工业生产已经近一个世纪,工业生产技术已经比较成熟,但是目前工业生产过程中还存在不少问题。为解决糠醛工业生产中存在的问题,研究者对制备糠醛的新技术和新工艺进行了研究与探索。本文首先介绍了糠醛的性质及应用,分析了糠醛的工业生产技术现状和所面临的问题,如利用无机酸作催化剂时会腐蚀设备,催化剂不易回收,存在污染水源等问题。然后详细叙述了水解法和热解法制备糠醛的技术研究现状以及微波加热辅助新工艺的特点,最后展望了糠醛制备技术的未来发展方向。

关键词 : 生物质;糠醛;平台化学品:水解;热解;

Abstract: Biorefinery is an excellent strategy to deal with the energy crisis and environmental pollution in the new age. Based on biorefinery, low-value biomass resources can be converted into various value-added products. Furfural is one value-added platform chemical from biomass resources, which has important applications in energy, medicine, chemical, and other fields. The industrial production of furfural has come out for nearly one century and is relatively mature nowadays. However, there are still some issues remain to be solved in the industrial production. In order to solve these problems, efforts have been paid on exploring new technologies and progresses. In this paper, the characteristics of furfural were introduced firstly, and the present situation and problems of furfural industrial production technology are summarized, including corrosion of equipment caused by acid catalysts, difficulty in catalyst recycling, water pollution and so on. Then, the research status and problems of furfural preparation by hydrolysis and pyrolysis and the characteristic of the microwave-assisted technology were carefully reviewed. Finally, the future development direction of furfural preparation technology was prospected.

Keyword: biomass; furfural; platform compound; hydrolysis; pyrolysis;

生物质能源是重要的可再生能源,是唯一具有碳载体的清洁能源,可用于替代部分化石能源。20世纪提出的生物炼制的多学科概念,即将生物质转化为高值化学品、材料、能源和燃料[1]。糠醛是一种来源于生物质资源的高附加值平台化合物,工业上将富含戊聚糖的生物质通过酸水解和脱水过程生产糠醛[2,3]。糠醛用途广泛,可用于树脂和石油润滑剂的生产[4]。因此,糠醛的市场需求很大,21世纪初,世界糠醛产量就超过了28万吨[2],我国已经成全世界最大的糠醛出口国,2014年糠醛年产量超过70万吨[5]。根据美国市场研究咨询机构透明市场研究公司2017年发布的报告,全球糠醛衍生物市场价值约为2.0美元/千克,预计从2018年开始到2026年其会以3.1%以上的复合年均增长率增长[6]。生物质基产品对糠醛衍生物的需求不断增长,带动了制药和炼油行业等全球大多数市场的需求。Quaker Oats公司于1921年以无机酸作为催化剂催化燕麦壳水解率先实现了糠醛的工业化生产[2],由于工业生产者和消费者的持续关注,糠醛工业生产技术得到了持续改进。此外,学术界也一直在开发糠醛制备新方法来改善现有技术的缺陷。固体酸催化剂、双相反应体系、离子液体、低共熔溶剂等是现阶段利用水解法制备糠醛的研究热点[7,8]。近年来,许多学者利用快速催化热解技术实现了糠醛的选择性制备[9,10]。相比于水解法,利用快速催化热解技术得到的糠醛产率相对较低,但该技术手段的原料适应性较强、反应的效率更高。因此,本文综述了现阶段生物质转化为糠醛的制备方法(水解、热解、微波加热辅助技术)以及工业生产现状,并展望了基于生物炼制概念的糠醛产业的未来发展方向,以期为生物炼制糠醛的工业化生产提供参考。

1 、糠醛的性质

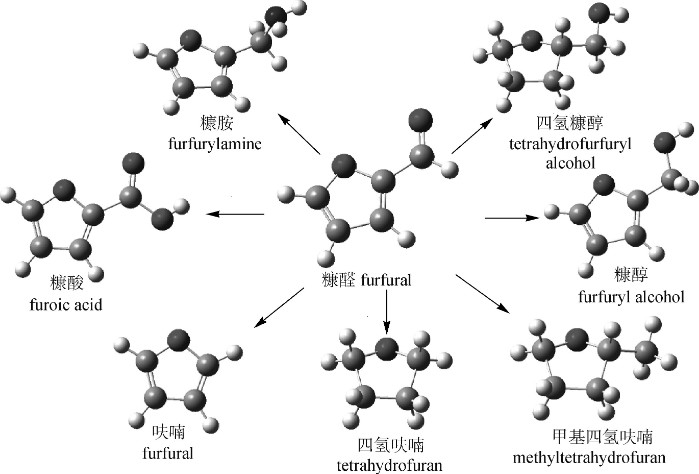

糠醛(C5H4O2),又名2-呋喃甲醛或2-糠醛,它是无色带杏仁味的油状液体,暴露在空气中会迅速变暗。糠醛是具有闭环结构的杂环醛,包含了五元的呋喃环和醛基结构[11],3D结构如图1所示。

糠醛是重要的平台化学品,用途广泛,可以用于合成多种化学产品,例如糠醇、四氢糠醇、呋喃、四氢呋喃、甲基四氢呋喃、糠酸和糠胺等[12,13,14](图1);同时也可以用作多种化工过程的萃取溶剂。糠醇由糠醛经催化加氢得到[12,15],可作为制药工业的中间体生产溃疡治疗药物雷尼替丁[16]。糠醇继续氢化后生成四氢糠醇[12],四氢糠醇可以进一步演化得到δ-戊内酯用于降解塑料与高附加值包装材料[17]。四氢呋喃是重要的有机溶剂。甲基四氢呋喃和呋喃可以用于替代燃料、锂电极、食品的生产,糠酸可以用于食品灭菌,糠胺可以用于药物合成或清洁发动机[18]。作为溶剂,糠醛可以用作生产润滑油的萃取溶剂,用于萃取和去除原油馏出物中导致润滑油质量下降的杂质化合物。同时糠醛也可以作为溶剂用于蒽和树脂的生产,亦或用来除芳族化合物和其他化合物中的氧,氮,硫和金属等杂原子[2]。

图1 糠醛及其衍生物

Fig.1 Furfural and its derivatives

2 、糠醛的工业生产现状及存在问题

糠醛主要由生物质中戊糖单元(半纤维素组分)水解转化形成,农林废弃物是糠醛重要的生产原料。不同植物半纤维素中戊糖含量各不相同,例如,甘蔗渣、玉米秸秆和玉米芯中戊聚糖的质量分数分别为28.0%、31.8%和31.6%[19]。此外,不同的提取技术可以从生物质中获得的戊糖含量也不相同。多数糠醛制造商使用甘蔗渣和玉米芯作为原料,在我国,玉米芯是糠醛工业生产的主要原料。

不仅木质纤维素可以用来生产糠醛,从造纸加工厂获得的造纸黑液也已被用来生产糠醛,该过程包括以下4步操作:1) 木质素沉淀;2) 半纤维素富集;3) 木聚糖化学转化为糠醛;4) 糠醛纯化[20]。利用造纸黒液制备糠醛可以实现生物质中纤维素和半纤维素组分的充分利用,具有很广阔的应用前景。

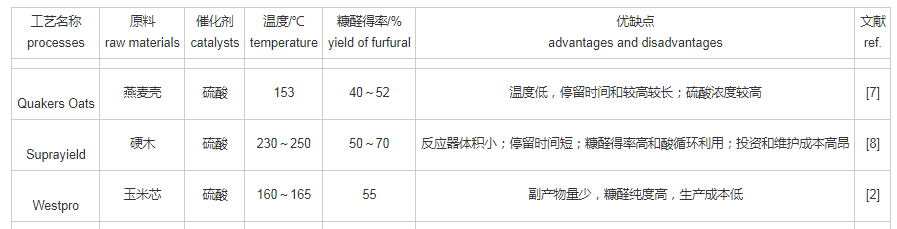

工业糠醛以无机酸作为催化剂使用两步法或一步法水解工艺进行生产[7,21];两步法工艺中,首先对生物质原料进行酸预处理,将半纤维素/戊聚糖水解形成单糖;然后将预水解液与残余固体分离,预水解液进一步反应(主要是戊糖脱水)形成糠醛。一步法中,戊聚糖水解和戊糖脱水形成糠醛在同一个反应器中进行。目前,我国糠醛的工业生产主要使用一步法[22]。得到的糠醛粗品后经共沸蒸馏塔精制和回收得到糠醛产品。表1列举了典型的糠醛制备工艺及其相应的优缺点。

表1 典型的糠醛制备工艺

糠醛的工业生产工艺是由Quakers Oats公司于1921年率先提出的间歇生产工艺(两步法),该工艺流程需要预处理反应釜、水解反应釜、共沸精馏塔等设备组成。该方法的糠醛得率为40%~52%,经济性较差;同时由于水解温度低(153 ℃),因此需要较长的停留时间和较高的硫酸浓度[7]。

1940年,随着批处理模式生产技术的进步,Quakers Oats工艺得到改进。同时利用糠醛饱和蒸汽在共沸蒸馏塔中的循环进一步提高能效,自此,糠醛生产成为一种简单且廉价的工艺。1960年,工业界开发了基于Quaker Oats技术的连续生产工艺(一步法),由于该工艺中在反应釜中设置了螺旋搅拌,因而需要较高的维护成本,经济性较低。1988年,Suprayield工艺问世,该工艺将反应器简化为一条简单的管道,同时实现了高温条件下(230~250 ℃)的连续生产。该工艺具有许多优势,包括反应器体积小、停留时间短、糠醛得率高(50%~70%)和酸循环利用。尽管具有上述优势,但该工艺技术需要高昂的前期投资和后期维护成本[8]。21世纪初Westpto公司改进了Quaker Oats技术形成了Westpro工艺,能够得到55%的糠醛得率[2,23]。

尽管糠醛的工业生产历史已经超过一个世纪,但现有的技术仍存在很多问题。比如,无机酸催化剂的使用不仅会腐蚀设备,无法回收,同时也存在污染水源的风险。此外,在木质纤维素生产糠醛的过程中,预水解液中存在乙酸、木质素等副产物,会影响糠醛的得率[20,24]。因此,学术界和工业界都在不断的尝试开发新技术新工艺来解决这些问题。

3 、生物炼制糠醛的制备方法

3.1 、水解法

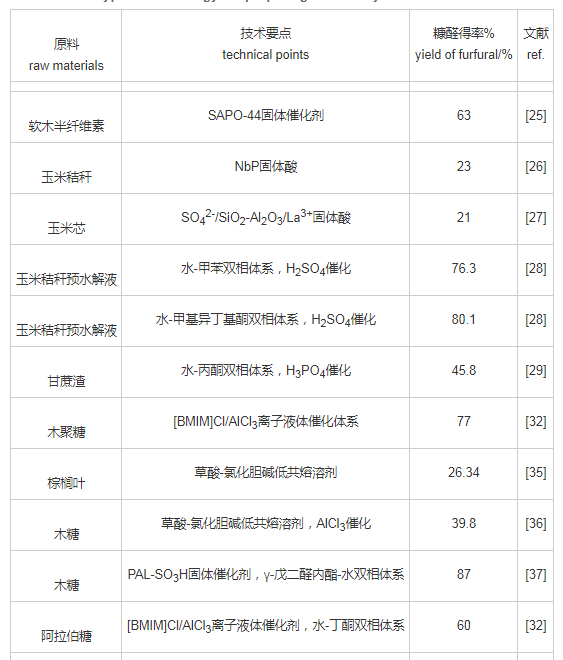

水解法是糠醛的工业主要生产方法之一,为了解决水解生产中无机酸作为催化剂会引发的腐蚀设备、污染水源等问题,研究者从固体催化剂的开发、反应溶剂体系的设计等角度开展了水解法制备糠醛的新工艺,如表2所示。常见的固体酸催化剂包括SAPO-44分子筛、NbP固体酸等,反应溶剂体系包括水-有机溶剂的双相体系、离子液体、低共熔溶剂等,新型固体催化剂和反应溶剂体系可协同发挥两者的优势,得到高效绿色的FF生产工艺。

表2 水解法制备糠醛的典型技术

利用固体催化剂可以替代无机酸有效解决腐蚀和催化剂回收问题,水热稳定性和糠醛得率是固体酸催化剂重要的性能指标。Bhaumik等[25]利用高水热稳定性的磷酸硅铝分子筛(SAPO-44)作为催化剂用于糠醛的制备,软木半纤维素在170 ℃经一步法水解8 h得到糠醛的得率为63%。铌磷酸盐NbP也是一种具有较好水热稳定性的无定形固体酸,Bernal等[26]利用NbP催化玉米秸秆水解,糠醛的得率接近23%。NbP可以重复使用,第二次循环利用时糠醛的得率仅降低5%。Deng等[27]报道了利用SO42-/SiO2-Al2O3/La3+固体催化剂的两步法糠醛制备技术,以玉米芯为原料,糠醛的得率为21%。SO42-/SiO2-Al2O3/La3+也具有较好的可重复利用性,经再生后糠醛的得率仅下降了5.28%。

传统的糠醛制备工艺是在水相中进行的,水相可以促进糠醛的形成,而有机溶剂可以减少糠醛的分解副反应。水-有机溶剂组成的双相体系结合了两者的优势,近年来也用于糠醛的制备[7]。据Mittal等[28]的报道,水-甲苯和水-甲基异丁基酮双相体系可以显着提高糠醛产率,研究结果显示利用上述两种双相体系,以H2SO4为催化剂催化玉米秸秆预水解液生产糠醛,糠醛的得率分别为76.3%和80.1%。在上述反应体系中,糠醛绝大部分存在于有机溶剂相,而水相中仅有少量的糠醛,纯水相的催化实验中仅仅得到了9.6%的糠醛。Wang等[29]将水-丙酮双相体系引入到H3PO4催化甘蔗渣水解反应中,研究发现仅5 min后糠醛的得率即可达到45.8%;而没有丙酮存在的情况下,45 min后糠醛的得率也才39.2%。根据上述结果可以推测糠醛是在水相形成后被萃取到有机溶剂相的,萃取过程促使水相中新的糠醛不断形成[28,29,30]。

离子液体具有良好的热稳定性和导电性,可以提高催化活性,同时也是一种优良的绿色溶剂,一度成为学术界炙手可热的研究对象[31]。Zhang等[32]将1-丁基-3-甲基咪唑氯化物([BMIM]Cl)用于木聚糖催化水解制备糠醛的反应中,以AlCl3为催化剂的离子液体体系([BMIM]Cl/AlCl3)经4次重复使用,糠醛的产率也没有明显的降低(约77%)。1-丁基-3-甲基咪唑溴化物([BMIM]Br)的溶解能力略低,在相同的实验条件下比[BMIM]Cl得到的糠醛得率略低[33]。当在离子液体中以无机酸作为催化剂时,糠醛的得率较低,相反,还原性糖的产率较高(81%),这说明在该反应条件下,无机酸更倾向于促进解聚反应的发生。相比之下,AlCl3等金属氯化物则对脱水反应具有较高的促进作用,因此能够得到高得率的糠醛[7]。

低共熔溶剂由氢键供体(多元醇、羧酸等)与氢键受体(氯化胆碱等)在特定比例下混合而成[34]。低共熔溶剂的理化性质与离子液体类似,低共熔溶剂的离子浓度比离子液体低,但成本和毒性相对较低[7]。Lee等[35]利用多种二元羧酸和氯化胆碱组成低共熔溶剂用于催化棕榈叶水解制备糠醛,反应体系中没有引入其他催化剂。当在低共熔溶剂中混入质量分数16.4%的水(100 ℃)时,糠醛最高得率可达26.34%,同时水解残渣中纤维素的比例高达72.79%,实现了糠醛和纤维素材料的联产。实验还测试了马来酸、琥珀酸和草酸3种二元羧酸与氯化胆碱组成低共熔溶剂的催化性能,仅有草酸和氯化胆碱组成的低共熔溶剂对糠醛表现除了较好的选择性。Zhang等[36]在草酸和氯化胆碱组成的低共熔溶剂中加入了金属氯化物,对比发现,AlCl3的加入比单纯的低共熔溶剂得到糠醛的得率更高(从13.3%增加到39.8%),木糖的转化率也更高。

此外,上述技术手段的组合可以结合多种方法的优势。Wang等[37]以磺化坡缕石(PAL-SO3H)为催化剂,在γ-戊二醛内酯-水的共溶剂中将木糖高选择性地转化为糠醛,180 ℃加热60 min后糠醛的产率为87%,选择性高达96%。Zhao等[38]报道了以水-丁酮作为溶剂、[BMIM]Cl/AlCl3作为路易斯酸性催化剂催化阿拉伯糖制备糠醛,糠醛的得率超过了60%。Zhang等[36]将低共熔溶剂和甲基异丁基酮组成双相体系用于糠醛的制备,由于甲基异丁基酮的萃取作用,相比于单纯的低共熔溶剂,糠醛的得率能够进一步提高。

3.2 、热解法

3.2.1、 快速催化热解

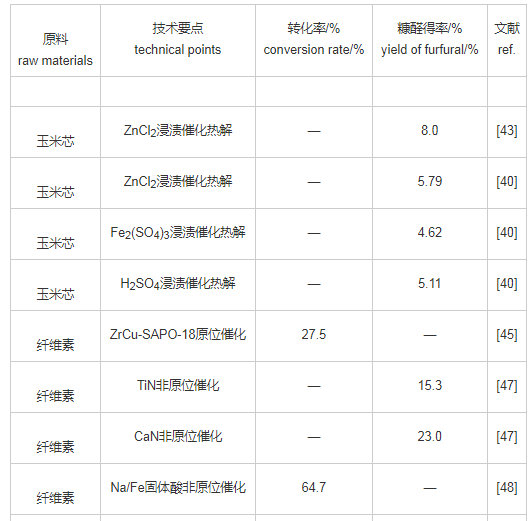

近年来,生物质快速催化热解技术也用于糠醛的制备[39]。快速催化热解是指在惰性氛围、较高的加热温度,以及升温速率和较短的气相停留时间下,利用催化剂实现生物质转化的过程,反应过程中会形成固、液、气三态产物。在非催化条件下,生物质直接快速热解生成的液体产物中,糠醛的含量相对较低;只有利用催化剂对热解过程进行定向调控,才能显着提高糠醛的选择性,从而实现糠醛的选择性制备。快速热解过程中,纤维素和半纤维素都会形成糠醛,其中戊聚糖类半纤维素的贡献更大[40]。因此,半纤维素含量较高的玉米芯、玉米秆、杏仁壳以及榛子壳等是快速催化热解制备糠醛的主要原料。此外,果糖在非催化热解条件下可以较高地选择性生成糠醛[41],即采用富含果糖提取物的生物质原料,也有利于糠醛的制备。根据催化剂催化方式的不同,将生物质快速催化热解制备糠醛的技术分为3类:负载催化热解、原位催化热解和非原位催化热解,表3总结了典型的生物质快速催化热解选择性制备糠醛技术。

表3 生物质快速催化热解选择性制备糠醛技术

3.2.2 、负载催化热解

负载催化热解是指催化剂溶液通过浸渍法负载到生物质上,烘干后的原料与催化剂的混合物在热解条件下反应。通常这类催化方式使用的催化剂是无机酸和无机盐,包括H2SO4、H3PO4、ZnCl2、NiCl2、MgCl2、Fe2(SO4)3和(NH4)2SO4等。不同于无机酸催化的水解反应,在H2SO4等无机酸催化的生物质快速热解过程中,主要的产物是左旋葡萄糖酮等脱水糖产物,糠醛是催化过量的副产物[36]。研究显示多种金属氯化物均表现出较好的糠醛选择性,如Lu等[49]利用ZnCl2浸渍负载玉米芯,在340 ℃下快速热解得到了质量分数8.0%的糠醛,同时发现随着ZnCl2浸渍量的增加,糠醛在液体产物中的单调递增。Branca等[44]的研究表明,与非催化相比,ZnCl2负载使糠醛的产率提高了5倍以上。Branca等[40]详细对比了MgCl2、ZnCl2、NiCl2等氯化物和Fe2(SO4)3、(NH4)2SO4等硫酸盐,以及H2SO4、H3PO4、H3BO3等无机酸对玉米芯负载催化热解的影响,结果表明:Fe2(SO4)3、H2SO4、ZnCl2可以进一步促进脱水糖的分解生成糠醛,糠醛的产率分别为4.62%、 5.11%和5.79%。

3.2.3 、原位催化热解和非原位催化热解

原位催化热解是指将固体的催化剂和生物质原料机械混合后进行快速热解。该方法将原料和催化剂均匀混合的目的和负载催化热解类似,不同的是,这类催化方式常用的催化剂为酸性固体催化剂,包括:SAPO-34、SAPO-18等。Chen等[45]对比了多种改性SAPO催化剂H-SAPO-34、Cu-SAPO-34、ZrCu-SAPO-34、AlCu-SAPO-34、H-SAPO-18、Cu-SAPO-18、Fe-SAPO-18、ZrCu-SAPO-18原位催化热解生产糠醛,实验结果发现:金属改性SAPO-34催化剂对于糠醛的产率和选择性相比未改性SAPO-34均有显着的提升作用,而金属改性的SAPO-18催化剂相比未改性的SAPO-18仅能提高糠醛的选择性,对糠醛的产率提升作用有限。其中,Cu改性和Al、Cu共改性对于SAPO-34选择性制备糠醛的性能提升最为有效。

非原位催化热解是指生物质与催化剂不直接接触,生物质快速热解得到的热解气通过催化剂床层发生催化反应得到目标产物的反应过程。这类催化方式常用的催化剂有固体超强酸、Na/Fe固体酸、TiN等。早在2009年,Lu等[46]就将3种固体超强酸(SO42-/TiO2、SO42-/ZrO2和SO42-/SnO2)用于糠醛等呋喃类产物的选择性制备,研究表明:3种固体超强酸催化纤维素的热解气均可提高呋喃类产物的产率,其中SO42-/TiO2对糠醛的选择性最好。Chen等[47]将钛金属化合物(TiO2、TiOSO4、TiN)和金属氮化物(MoN、GaN、VN)用于玉米芯、稻草和棉秆的非原位催化热解,研究结果表明GaN和TiN均表现出较好的糠醛选择性。尽管CaN的催化效果更好,但是TiN比CaN的价格更低,因此更具应用前景。在550 ℃热解条件下,TiN催化纤维素热解糠醛的产率是非催化的5.5倍。Bai等[48]开发了新型的Na/Fe固体酸催化剂,实现了纤维素快速催化热解选择性制备糠醛,其选择性可高达61.4%。

从上述研究结果可以看出,利用生物质快速催化热解技术对于糠醛的选择性制备表现出一定的潜力,但是上述研究还停留在实验室阶段,经济性是限制其发展的主要原因。由于生物质催化热解过程中会形成固、液、气三态产物,该技术得到的糠醛得率从理论上比水解法低,但是热解技术对于原料的适应性更强,基于多联产概念,可以显着提高快速催化热解的经济性。Lu等[49]研究发现:利用ZnCl2催化玉米芯的热解不仅可以得到高产率的糠醛,热解得到的固体产物可以进一步活化得到高质量的活性炭,从而实现糠醛和活性炭的联产。

3.3、 微波加热技术

由于工业生产者和消费者的持续关注,糠醛生产已经通过新技术得到了持续改进。不论是水解法还是热解法生产制备糠醛,快速稳定的加热对于控制反应过程至关重要。在过去的几年中,微波加热技术在生物质的水解和热解中均得到广泛应用。微波加热具有热解速度快、加热稳定且均一等优点,相比于传统加热方式,其能够明显改善生产系统的传热情况,从而利于糠醛等高值产物的选择性制备[50]。Kim等[51]以玉米芯、杨木和柳枝稷为原料,以马来酸为催化剂,利用微波加热的水解反应体系(180~210 ℃),糠醛的产率最高可达61%(玉米芯为原料)。Serrano-Ruiz等[52]认为脱水反应是水解工艺的限速步骤,微波反应器通过辅助脱水反应提高了糠醛生产的反应速率。与常规加热过程相比,当使用微波加热时反应速率显着提高,在180 ℃的操作条件下1 h内原料的转化率可达到85%[52]。利用微波加热的快速热解技术,Ren等[53]以MgCl2、FeCl3和AlCl3为催化剂,在250 ℃条件下糠醛的产率超过了20 mg/g。相比于微波加热技术,传统加热技术,如流化床等已经相对成熟,能耗和经济性都在持续优化,而规模化的微波加热系统还在试验阶段,特别是加热设备的设计、能耗优化还有待深入探索,从而使微波加热技术的经济性满足实际生产需要。

4 、结语与展望

针对生物质转化制备平台化学品糠醛,本文首先对糠醛的工业生产技术现状进行了总结,进一步针对工业生产中面临的问题,综述了现阶段利用水解法和热解法制备糠醛的研究现状。传统的糠醛工业生产工艺,利用无机酸催化水解生物质基原料,为了克服无机酸腐蚀设备、污染水源的潜在危险等问题,研究者开发了多种固体酸催化剂、双相体系、离子液体、低共熔溶剂来优化糠醛制备技术。此外,基于快速催化热解的热化学转化方法也可以实现糠醛的选择性制备。无论是水解还是热解方法,利用微波加热技术替代传统加热技术均表现出了较好的潜力。但是现有的新技术大多停留在实验室研究阶段,还需要进一步放大工艺降低成本来取代现有的工艺技术。和水解法相比,热解法得到的糠醛得率较低,开发糠醛选择性制备的多联产工艺技术是未来具有潜力的发展方向。

参考文献

[1] BAKTASH M M.AHSAN L,NI Y H. Production of furfural from an industrial pre-hydrolysis liquor[J] Separation and Purification Technology,2015,149:407-412.

[2] RACHAMONTREE P,DOUZOU T,CHEENKACHORN K,et al.Furfural:.A sustainable platform chemical and fuel[J]. Applied Science and Engineering Progress ,2020,13(1):3-10.

[3]LUOY P,LI Z,UX L,et al.The production of furfural directly from hemiellulose in lignocellulosic biomass :A review[J]. Catalysis Today,2019,319:14-24.

[4] LI X D,JIA P,WANG T F.Furfural:A promising platform compound for sustainable production of C4 and C5 chemicalsl[J]ACS Catalysis,2016.611):7621-7640.

[5]陈雄彪糠醛清洁生产工艺研究[J]资源节约与环保,2014.(7):26-27.

[6] RESEARCH T M.Furfural derivatives-global industry analysis, size ,share, growth,trends ,and forecast,2018-2026[R].New York:Transparency Market Research,2018.

[7]LEECBT L,WU T Y.A review on solvent systems for furfural production from lignocellulosic biomass[J/OL].Renewable and Sustainable Energy Reviews ,2021,137:110172[202

0-11-20]..

[8] MAMMAN A S,LEE J M,KIM Y C,et al.Furfural:Hemicellulose/xylosederived biochemical[J] Biofuels ,Bioproducts and Biorefining,2008,2(5):438-454.

[9]董晓晨,叶小宁,蒋晓燕,等生物质快速热解制糠醛的实验研究及理论探讨综述[J].生物质化学工程, 2015,49(5):39-46.

[10] LANGE J P,HEIDE E V D,BUIJTENEN J V,et al.Furfural:A promising platform for lignocellulosic biofuels[J].ChemSusChem,2012,5(1)-.150-166.

[11] WIN D T.Furfural: Gold from garbage[J]. Australian Journal of Chemistry,2005 .8(4):185-190.

[12] YAN K,WU G S,LAFLEUR T,et al.Production,properties and catalytic hydrogenation of furfural to fuel additives and value-added chemicals[J] Renewable and Sustainable Ene

rgy Reviews,2014,38:663-676.

[13] VALEKAR A H,LEE M,YOON J W,et al.Catalytic transfer hydrogenation of furfural to furfury| alcohol under mild conditions over Zr-MOFs:Exploring the role of metal node coordination and modification[J] ACS Catalysis ,2020,10(6):3720-3732.

[14] MENG X Y,YANG Y S,CHEN L F,et al.A control over hydrogenation selectivity of furfural via tuning exposed facet of Ni catalysts[J] ACS Catalysis,2019,9(5):4226-4235.

[15] TAYLOR M J,DURNDELL L J,ISAACS M A,et al.Highly selective hydrogenation of furfural over supported Pt nanoparticles under mild conditions[J] Applied Catalysis B:Environmental,2016, 180:580-585.

[16] HOYDONCKX H E,VAN RHIJN W M,VAN RHIJN W,et al.Furfural and derivatives[J]. Ullmann's Encyclopedia of Industrial Chemisty,2007,16:285-309

[17]徐榕徽,王国胜以糠醛为原料的8-戊内酯合成及应用研究进展[J]生物质化学工程, 2020.54(1):60-66.

[18] PAPANIKOLAOU G,LANZAFAME P,PERATHONER S,et al.High performance of Au/ZTC based catalysts for the selective oxidation of bio-derivative furfural to 2-furoic acid[J/OL].Catalysis Communications ,2021,149:106234[2020-11-20] .

[19] ZHOU X W,LI W J,MABON R,et al.A critical review on hemicellulose pyrolysis[J] Energy Technology,2017 ,5(1):52-79.