摘 要: 随着地下水及空气等介质的长期侵蚀作用,坝基混凝土出现了不同程度的腐蚀缺陷或腐蚀损伤,坝基混凝土的工作性能直接影响大坝安全。针对坝基混凝土的工作环境特点,基于多种勘察方法,对坝基混凝土遭受腐蚀情况进行了检测分析,提出了坝基混凝土腐蚀程度检测分析方法及腐蚀程度分级评价体系。

关键词: 坝基混凝土; 腐蚀程度分级; 腐蚀性检测分析; 腐蚀程度评价;

Abstract: Under the long-term erosion of groundwater,air and other media,the concrete of dam foundation has showed various degrees of corrosion defects or corrosion damage,and the safety of whole dam is directly affected by the working performance of dam foundation concrete. According to the characteristics of dam foundation concrete environment,different survey methods are used to detect the corrosion degree of dam foundation concrete,and the detection results are analyzed. Based on the results of detection and analyses,the dam foundation concrete corrosion detection and analysis methods and the corrosion degree classification and evaluation system are proposed.

Keyword: dam foundation concrete; classification of corrosion degree; corrosion detection and analysis; corrosion degree evaluation;

0 、引言

混凝土是一种经济、节能的人工耐久性材料,是大坝主要的建筑材料之一。我国绝大多数混凝土坝是新中国成立之后修建的,据对109座大中型水电站混凝土坝的统计,截至2020年,坝龄超过40年的有67座,最长的将近80年[1]。随着混凝土本身的老化和地下水及空气等介质的长期侵蚀作用,混凝土结构出现了各种不同程度的腐蚀缺陷或腐蚀损伤,致使其耐久性、安全性降低,甚至引起结构失效,造成巨大损失。当前大坝混凝土耐久性问题已成为行业关注的热点。

目前,国内外对混凝土腐蚀方面的研究多集中在对混凝土腐蚀类型[2,3]、水对混凝土的腐蚀机理及腐蚀能力[4,5]、混凝土析出物的成分及来源[6,7,8]等方面,而对混凝土遭受腐蚀造成耐久性损失程度研究较少,且针对该类问题的检测分析国内目前尚无明确的规程规范指导说明。为此,本文利用勘察手段,从库坝区具体的工程地质、水文地质条件以及实际的运行工况出发,通过现场调查及测试、钻探取芯结合孔内数字摄像及孔内超声波检测,并综合坝基混凝土渗水水化学分析、混凝土物理力学的试验成果,以系统分析的理论和方法,将由多手段测试方法获得的多源信息加以融合,对坝基混凝土的腐蚀状态、腐蚀程度进行科学的识别和评估,总结并提出了坝基混凝土遭受腐蚀程度的评价、分级标准,对于评价及预防大坝病变、灾变,以及延长大坝服役寿命具有指导意义。

1 、现场调查与测试

1.1、 工程环境调查

由于坝基混凝土位置特殊,其工作环境较一般大气中的混凝土结构更为复杂,开展其腐蚀状况调查前,必须首先对工程所处的环境进行详细调查,初步分析可能造成混凝土腐蚀的各种不利因素。调查内容主要包括:

(1)地质环境与气候条件。搜集已有资料,对工程区的地层岩性、地质构造、物理与化学风化等地质环境条件,以及工程所在地区的主要气候特征、冻融条件等作初步了解。

(2)大坝基本情况。包括坝型、坝高、建基面条件、材料设计强度、荷载、沉降、倾斜、裂缝情况等。搜集有关设计资料及竣工资料,如平面图、剖面图、立面图、设计报告、竣工报告等,并对工程的历史沿革及现状等作基本了解。

(3)地下水环境特点。包括地下水水位、水的物理化学特征、污染情况,以及环境水的补给、排泄、循环和滞留条件等。

1.2 、表观腐蚀调查

混凝土腐蚀破坏现象一般表现为局部的剥落、隆起、凹陷、甚至垮塌或掉块,混凝土呈现出酥松、软化等特征,结构表部出现色染或析出物富集等现象。因此,表观腐蚀情况检查是调查混凝土质量或评估其损伤程度的最直观、有效的方法。

表观腐蚀情况调查主要是对混凝土的腐蚀状态、特征、部位以及浸水状态、干燥程度等进行详细描述,从而获得混凝土结构表面损伤的整体分布情况,并对损伤的严重程度进行初步的分区。

1.3 、现场测试

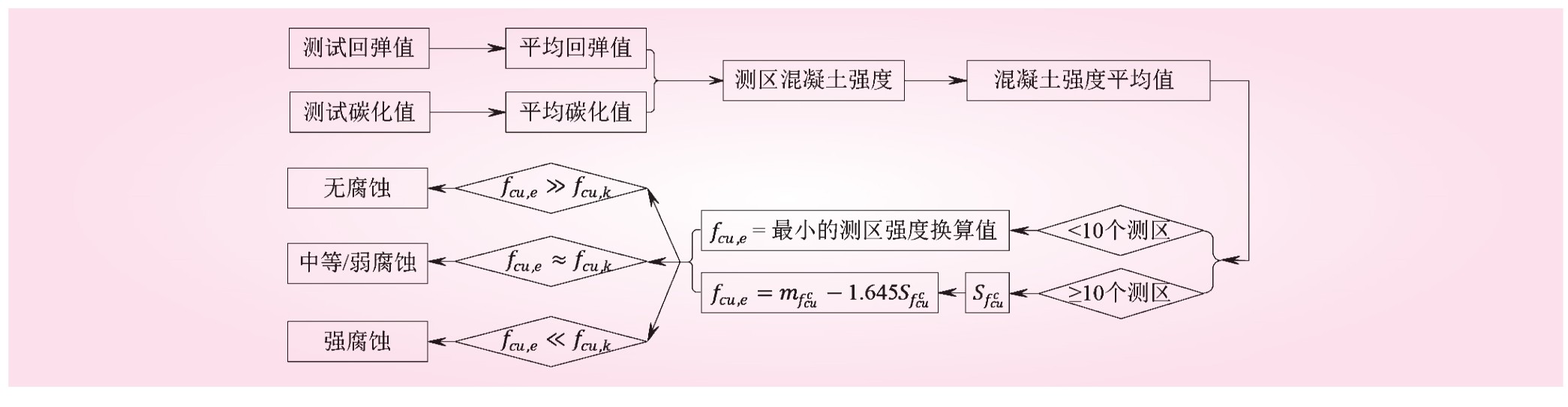

现场测试包括混凝土强度检测及碳化深度测试,现场需根据腐蚀程度初步分区,对不同的腐蚀严重程度区域利用回弹仪测试混凝土表面硬度,并结合混凝土碳化深度间接测定混凝土强度。最后,结合混凝土强度检测成果,对各部位混凝土的腐蚀情况及腐蚀程度分区作进一步优化,为勘探布置提供依据。混凝土强度检测及碳化深度测试按照JGJ/T23—2011《回弹法检测混凝土抗压强度技术规程》执行。强度推定值的计算基本流程见图1。图1中,mfccu为测区混凝土强度平均值;Sfccu为测区混凝土强度标准差;fcu,e为测区混凝土强度推定值;fcu,k为测区混凝土设计强度标准值。

2、 钻孔勘探及孔内测试

钻孔勘探是坝基混凝土腐蚀程度检测的一项重要技术手段,具有直观、准确、破坏性小等优点,通过钻探取芯可以直接观察混凝土的内部性状,并对不同深度混凝土的物理、力学性能和指标进行分析研究。在钻孔内可直接取得坝基地下水水样,使地下水化学分析更具针对性。同时,也可为混凝土内部测试(孔内摄像、孔内波速测试)提供条件。

2.1、 钻孔勘探

钻孔布置应统筹考虑,兼顾一般,对重点研究部位及腐蚀严重部位加大勘探密度,必要时可布设斜孔或少量槽探,勘探布置原则及技术要求如下:

(1)确定钻孔位置。根据混凝土腐蚀程度初步分区成果,结合原设计资料,确定钻孔位置,结合实际需要可布设铅垂孔或斜孔,孔深至基岩接触面以下3~5 m。

(2)钻进工艺及技术参数。勘探孔采用金刚石双管单孔回转取芯钻进,孔径不小于90 mm,孔斜每10 m不大于0.1°;按采取率≥95%要求取得完整芯样,对芯样要准确量测、顺序排列、编号、清理、拍照、编录,最后装箱并妥善保管。

(3)技术要求。对混凝土颜色、骨料级配、胶结状态、芯样表部粗糙程度、气泡孔洞及微裂隙发育情况,以及内部配筋的锈蚀情况等进行详细描述;对钻进过程中遇到的特殊情况、岩芯的腐蚀状态、岩芯的完整性、混凝土与基岩的接触状态等进行统计分析,并绘制钻孔柱状图;施工过程中必须对钻孔返水等施工废水进行沉淀过滤后方可排出。

图1 强度推定值的计算基本流程

(4)终孔测试及封孔。终孔前应将钻孔孔壁清洗干净,以便进行孔内数字摄像和孔内超声波检测;钻孔取样、测试及终孔验收检查结束后进行全孔水泥砂浆封孔,封孔应从下而上,适当加压或振捣,封孔水泥应与原设计混凝土型号相同。

2.2 、孔内数字摄像

孔内数字摄像使用智能钻孔电视成像仪,该仪器主要由主机(包括显示器、控制器、嵌入式电脑)、绞车系统、摄像头和辅助光源等组成。工作时,通过绞车系统将摄像头送入孔内,由步进电机控制摄像头连续拍摄360°的孔壁照片;最后,把步进电机的旋转角度转化为摄像头的位移,拼接出完整、连贯的孔壁展开图。孔内摄像工作展开前,孔壁要经高压冲洗干净,保证孔壁无岩屑覆盖、孔内水质清澈,否则会影响摄像的清晰度。

采用孔内数字摄像可直接观测到孔壁混凝土的近原始状态剖切图信息,包括孔壁的完整性、孔壁裂缝或微裂隙、剥蚀或缺陷的位置及发育情况,渗水或较大的水运移通道,混凝土与基岩接触部位的胶结情况等。通过进一步直观查看钻孔孔壁的腐蚀现状,分析判断不同部位混凝土的腐蚀程度。同时,判断混凝土遭腐蚀后的薄弱部位,为查明腐蚀来源及研究腐蚀形成的机理提供一定依据。

2.3 、孔内超声波检测

孔内超声波检测是由超声脉冲发射源在混凝土(或基岩)内激发高频弹性脉冲波,并用高精度的接收系统记录该脉冲波在混凝土内传播过程中表现的波动特征。当混凝土内存在不连续或破损界面时,缺陷面形成波阻抗界面,波到达该界面时,产生波的透射和反射,使接收到的透射能量明显降低;当混凝土内存在松散、蜂窝、孔洞等严重缺陷时,将产生波的散射和绕射,根据波的初至到达时间和波的能量衰减特征、频率变化及波形畸变程度等特性,获得测试范围内混凝土的强度及腐蚀损伤特征,从而为下一步分析判断混凝土内部的腐蚀范围、腐蚀程度提供依据。

孔内超声波检测应从孔底由下至上沿孔壁连续测试,观测点距为0.2 m,探头与孔壁采用水耦合。对外业采集的原始波形数据用专业软件进行处理,计算出波速VP,并绘制波速曲线图。声波测试原始资料的自检及测试精度应符合DL/T 5010—2019《水电水利工程物探规程》中的相关要求。公式如下

式中,L为第1道与第2道接收探头之间的距离;t1、t2分别为第1道、第2道接收探头的读时。

混凝土质量与波速之间存在一定的对应关系[9],以此为基础结合笔者多年工程实践经验,得到大坝常态混凝土平均波速与混凝土腐蚀程度及混凝土质量间的对应关系,见表1。

表1 混凝土质量与波速关系

3、 试验设计

3.1 、单轴抗压强度试验

3.1.1 、混凝土强度推定值

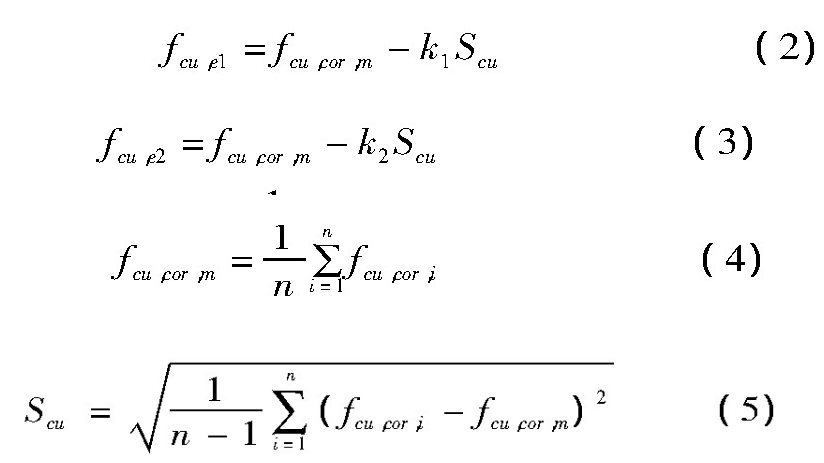

为了能更科学地得到坝基混凝土的力学参数,现场按上、中、下部位对各钻孔内混凝土取原状样做单轴抗压强度试验。室内试验所得的各样本的单轴抗压强度应满足正态分布,试验资料处理时应通过GB 4883—1985《数据的统计处理和解释正态样本异常值的判断和处理》中奈尔(Nair)检验法的重复使用,在取检出水平为5%、剔除水平为1%的情况下判断和处理后,对样本中的异常值进行剔除,再将剔除后的试验成果对比设计强度标准值,对混凝土进行强度衰减程度分析。为提高钻芯检测混凝土强度检测结果的可靠性,应计算出检验批混凝土的强度推定值。检验批的混凝土强度推定值应计算推定区间,推定区间的上限值和下限值按下式计算[10]

式中,fcu,cor,m为芯样试件抗压强度平均值;fcu,cor,i为单个芯样试件抗压强度值;fcu,e1为混凝土抗压强度推定上限值;fcu,e2为混凝土抗压强度推定下限值;k1、k2分别为推定区间上限值系数和下限值系数;Scu为芯样试件抗压强度样本的标准差。

fcu,e1和fcu,e2所构成推定区间的置信度宜为0.90,当采用小直径芯样试件时,推定区间的置信度可为0.85。fcu,e1与fcu,e2之间的差值不宜大于5.0 MPa和0.10fcu,cor,m两者的较大值,且宜以fcu,e1作为检验批混凝土强度的推定值,以fcu,e1作为混凝土工程施工质量的评定界定界限,应符合GB 50300—2013《建筑工程施工质量验收统一标准》关于错判概率不大于0.05的规定。由此计算出在置信度为0.90(或0.85)条件下坝基混凝土的推定抗压强度值,对比设计强度标准值,判定坝基混凝土当前强度是否符合设计要求。

3.1.2 、混凝土强度的检验评定

实际检测过程中,除了通过定量化计算出混凝土的推定强度,并比较推定强度与设计强度标准值的大小关系外,仍需通过统计方法及非统计方法对混凝土的强度进行检验评定[11]。当检验结果满足下述的规定时,则该批混凝土强度评定为合格,否则为不合格。

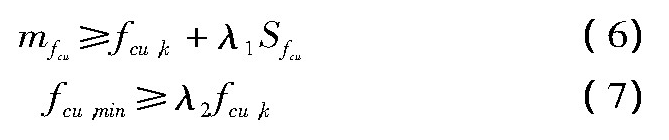

(1)统计方法评定。当试验样本容量不少于10组时,其强度应同时满足下列要求

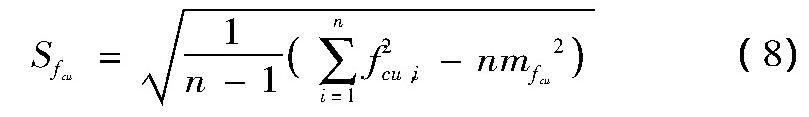

同一检验批混凝土试样抗压强度的标准差应按下式计算

式中,mfcu为同一检验批混凝土试样抗压强度的平均值;fcu,k为混凝土试样抗压强度标准值;fcu,i为单个混凝土试样抗压强度标准值;fcu,min为同一检验批混凝土试样抗压强度的最小值;Sfcu为同一检验批混凝土试样抗压强度的标准差,当Sfcu计算值小于2.5 N/mm2时,应取2.5 N/mm2;n为本次试验检测的样本容量;λ1、λ2为合格评定系数,当n=10~14时,λ1取1.15、λ2取0.90,当n=15~19时,λ1取1.05、λ2取0.85,当n≥20时,λ1取0.95、λ2取0.85。

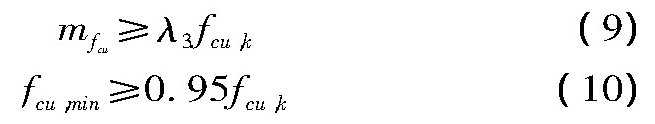

(2)非统计方法评定。当用于评定的样本容量小于10组时,采用非统计方法评定混凝土强度,其强度应同时符合下列规定

式中,λ3为合格评定系数,当混凝土强度等级<C60时,λ3取1.15,混凝土强度等级≥C60时,λ3取1.10。

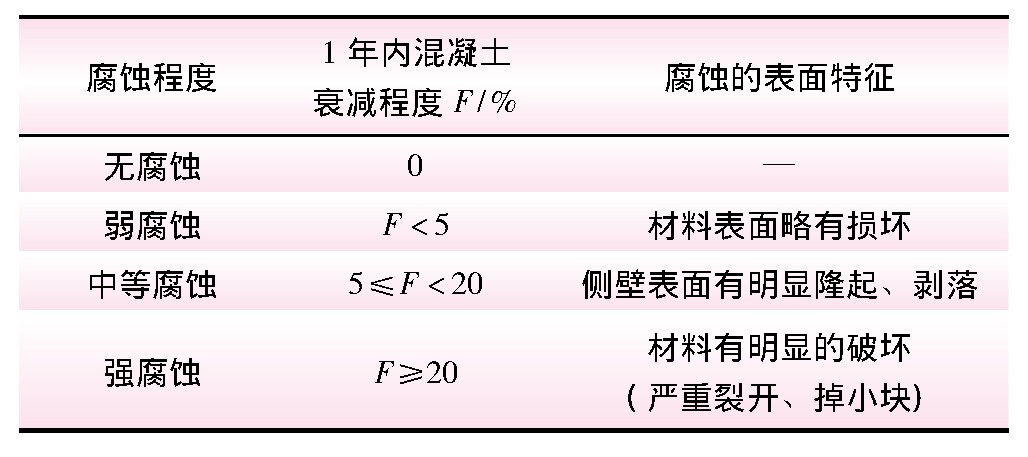

(3)强度衰减程度与腐蚀程度的关系。为了表达混凝土已遭受到的腐蚀程度,引用GB 50287—2016《水力发电工程地质勘察规范》中环境水对混凝土的腐蚀程度分级标准进行分类,见表2。

3.2 、水化学试验

为了能进一步掌握混凝土的腐蚀因素及腐蚀机理,在对地下水进行常规水化学分析的基础上,对混凝土芯样做图谱分析、电镜扫描和能谱微区元素分析等测试。

表2 混凝土抗压强度的衰减程度与腐蚀程度的关系

3.2.1、 水质检测

对各取芯孔内地下水进行取样,并进行常规水化学指标的化验,重点分析水样中SO42-、HCO3-、pH、Mg2+、TDS、硬度等指标,确定水化学类型,并对比GB50287—2016中规定的环境水对混凝土的腐蚀判定标准,判定场区地下水的水化学腐蚀类型及其对普通水泥或抗硫酸盐水泥的腐蚀程度。需要注意的是,这里提到的腐蚀程度主要指地下水具备的腐蚀混凝土结构的能力,但由于腐蚀的时效性,当前混凝土结构未必已遭受到该种程度的腐蚀。

3.2.2、 析出物化学成分检测

为揭示混凝土的基本物质组成,对混凝土样品做X射线荧光光谱分析,以确定所含的常量组分和微量组分,以及不同孔位、不同深度所取的样品之间的化学成分及含量的变化。对样品混凝土内基本元素及相关氧化物的含量进行对比,分析其相关性,进而确定影响混凝土腐蚀的主要指标,为判定腐蚀原因及腐蚀机理提供依据。

3.2.3 、主要矿物相及腐蚀产物测试与分析

对取芯孔内不同深度的混凝土芯样做X射线衍射分析,以揭示其基本的矿物相;并对部分芯样做电镜扫描以及能谱微区元素测试,以揭示混凝土受到腐蚀后可能形成的新矿物相及其基本元素组成,并确定其含量。

根据对水样及混凝土芯样的多手段测试成果,重点分析具指示意义的各项指标随孔深及孔位的变化,进而确定发生腐蚀的空间分布特征,最后综合分析在渗流水作用下混凝土腐蚀的形成机理及影响因素。

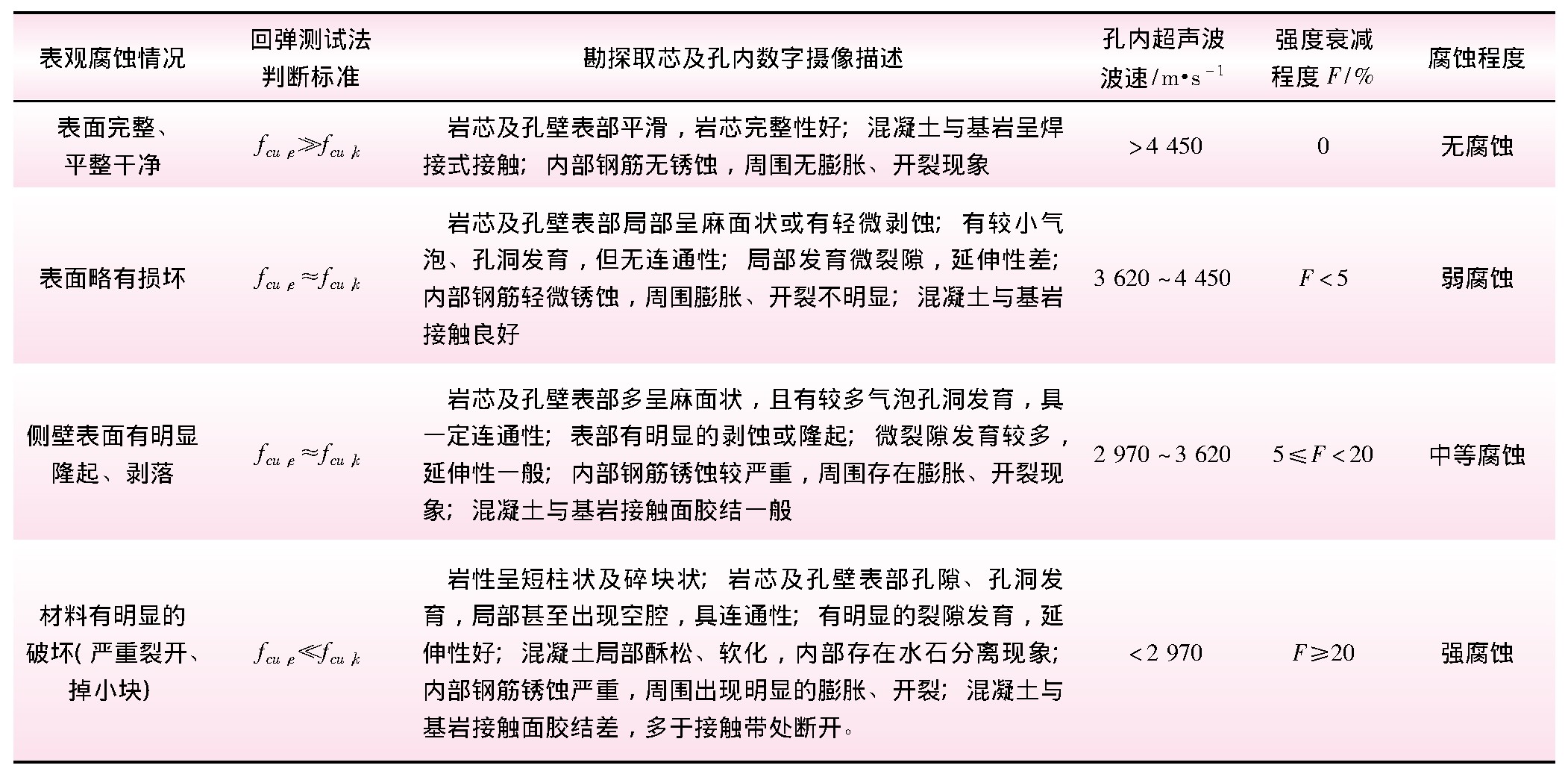

4 、腐蚀程度分级

根据现场调查、钻孔勘探、孔内测试及抗压强度试验成果等,对坝基混凝土遭受腐蚀程度进行分级。分级标准见表3。基于此研究思路进行混凝土腐蚀状况分析研究已成功应用于李家峡水电站坝基混凝土腐蚀状况检测,取得了良好效果,评价成果得到了专家的肯定与好评。

表3 坝基混凝土腐蚀程度分级标准

5、 结语

本文针对坝基混凝土的工作环境特点,利用多种勘察方法,从库坝区具体的工程地质、水文地质条件以及实际的运行工况出发,对坝基混凝土腐蚀程度检测分析方法及腐蚀程度分级进行了研究,得出以下结论:

(1)通过现场调查、回弹测试及碳化深度测试对腐蚀程度进行初步分区,可为勘探布置提供依据。

(2)通过钻孔勘探、孔内数字摄像及孔内超声波检测,以及混凝土芯样抗压强度试验及强度衰减程度分析,查明腐蚀范围及影响程度,并对腐蚀程度进行详细分区、分类。

(3)结合水质分析及析出物化学成分分析成果,对腐蚀原因及腐蚀机理进行分析,并依据腐蚀程度分级标准,绘制出腐蚀情况平、剖面分区图,并提出处理建议。

本研究思路未考虑冻融作用、水流冲刷作用等因素,实际调查中需针对不同工程所处的环境特点,分清主次,有针对性的对腐蚀状况展开调查分析。

参考文献

[1] 邢林生.混凝土坝老化性状分析研究[J].大坝与安全,2005(3):4-8.

[2] 金雁南,周双喜.混凝土硫酸盐侵蚀的类型及作用机理[J].华东交通大学学报,2006,23(5):4-8.

[3] 陈祖峰.建筑基础腐蚀性试验与评价研究[D].长春:吉林大学,2006:27-34.

[4] 张敬书,汪朝成.钢筋混凝土基础的腐蚀与防护措施[J].中国科学院研究生院学报,2010,27(2):145-153.

[5] 张淑媛.复杂环境下混凝土硫酸盐侵蚀机理[D].青岛:青岛理工大学,2014:5-8.

[6] 高小建,马保国,赵志受.西部地区水工混凝土长期腐蚀产物与腐蚀机理[J].中国腐蚀与防护学报,2005,25(5):299-302.

[7] 宋志刚,李贤胜,谢世华,等.硫酸侵蚀混凝土的腐蚀产物附面层及其影响[J].建筑材料学报,2019,22(3):348-355.

[8] 朱旭芬,肖国年,李斌,等.宜兴抽水蓄能电站地下厂房区洞室混凝土酸性腐蚀综合测试与评价[J].水力发电,2017,43(2):118-122.

[9]SEITZ J M.Low strain integrity testing of bored piles[J].Ground Engineering,1986,19(8):25-26,33.

[10] 中国建筑科学研究院.钻芯法检测混凝土强度技术规程:JGJ/T384-2016[S].北京:中国建筑工业出版社,2016:9-11.

[11] 中国建筑科学研究院.混凝土强度检验评定标准:GB/T50107-2010[S].北京:中国建筑工业出版社,2010:4-6.