1 工程地质概况

该工程所涉锚杆支护为电站地下厂房,厂房围岩主要为灰紫-青灰色中厚层岩屑砂岩夹泥质粉砂岩,泥质粉砂岩含量为 12% ~23%.钻孔揭露,顶拱以上分布约有 10 层软弱夹层,厂房部位共分布约 7~ 10 层软弱夹层,岩体大多呈微风化,受 F220 断层影响,南端墙及顶拱岩体呈弱风化.厂房南端墙及其顶拱围岩以Ⅳ类为主,局部为Ⅴ围岩.北端墙及其顶拱围岩为Ⅲ类,边墙围岩则以Ⅲ类为主.厂房支护施工有Φ32 mm砂浆锚杆锚入岩石( 6 m、8 m、10 m3 种规格) ,Φ32 mm预应力锚杆( 12 m规格) ,以及钢拱肋制安; 喷钢纤维混凝土20 cm; T = 300 kN预应力锚索等.

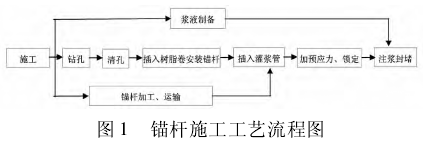

2 施工工艺

砂浆锚杆采用多臂钻与手风钻配合进行钻孔,锚杆注浆机注浆,在人工自制的钢架平台上安装锚杆[1].锚杆钻孔时,孔位与施工图纸要求的孔位偏差≤10 cm.锚杆孔的孔轴方向符合设计要求.局部滑动的节理面位置,可调整钻孔的入岩方向,其与滑动面交角≥45°.采用"先注浆后安装锚杆"的施工程序,钻头直径大于锚杆直径15 mm以上.可选用自进式和预应力锚杆两种.自进式锚杆在锚杆孔稳定性差、注浆锚杆安装困难的部位使用.预应力锚杆采用高强度钢材制成,主要用于厂房边墙和顶拱的不稳定体,对可能失稳的岩体施压加固.

为保证钻孔角度的准确,钻孔开始时采用轻冲击造孔,反复校核钻孔角度,准确无误后再全速钻进.钻孔至设计深度后,经检查合格后进行锚杆安装施工.锚杆安装前,先用杆体量测孔深,作出标记,然后用锚杆杆体将树脂卷送至孔底,树脂卷送入孔底后进行搅拌[2].搅拌树脂时,用锚杆作业台车缓慢推进锚杆杆体,并按厂家产品说明书规定的搅拌时间进行连续搅拌.树脂搅拌完毕后,立即在孔口处将锚杆临时固定.锚杆临时固定后立即插入两根塑料管在孔内,供张拉后灌浆和排气.插入时应注意防止注浆管阻塞和弯曲,并注意插入深度,以免插入过深将管口阻塞.树脂卷搅拌完毕15 min后安装好托板、拧好螺母,完成上述锚固工艺,经监理人检验合格,待锚杆抗拉拔力达设计要求后,按施工图纸规定的张拉力进行张拉,张拉采用力矩扳手施力,张拉过程中要始终保持锚杆轴向受力,并均匀加力至设计要求,然后进行锁定.预应力锚杆张拉完成后立即进行锚杆注浆,利用予留注浆管注浆,注浆方法与锚杆施工方法相同.锚杆施工工艺流程见图 1.

3 锚杆试验与检测

3. 1 锚杆极限拉拔

通过锚杆极限拉拔工艺性试验,检验现场锚杆灌注的质量.通过锚杆极限拉拔工艺性试验,确定锚杆极限拉拔强度.试验步骤: ①在试验前将监理工程师指定的锚杆焊接至试验所需的长度; ②待砂浆锚杆达到28 d强度后进行极限拉拔试验; ③试验时,机械设备准备就绪后,利用8 t汽车吊栏人工安装固定好千斤顶,连接油泵和千斤顶的进、回油管,接通电源,启动油泵,准备施加荷载; ④闭回油阀,打开进油阀,并缓慢匀速逐级加载直至拔出锚杆或将杆体拉断为止,记录此时的拉拔力值,即为锚杆极限拉拔力值; ⑤拉拔器要与锚杆轴线一致,每一级加载后测定锚杆位移量.⑥锚杆拉拔试验分析.

3. 2 锚杆密实度试验

通过锚杆注浆密实度工艺性试验,检验现场锚杆注浆是否饱满.试验锚杆长度、数量的选取: 为使试验具有代表性,并能够充分起到验证施工工艺和饱满程度的目的,拟选择 3 根8 m长的锚杆分别按 3个角度进行试验.试验步骤: ①试验前在监理工程师认可的试验地点搭架子以备试验时使用.②选取与试验锚杆直径、长度、材质相同的锚筋若干根.③选取内径与锚孔相同长度与锚杆一样的 PVC 管若干根.④将 PVC 管的一端封堵,管口朝外,按与地面平行、垂直和倾斜等几个方向固定在试验地点搭设的架子上.⑤按设计锚杆砂浆配比拌制试验砂浆.⑥按预定的注浆方向向 PVC 管内注满砂浆,插入锚杆.⑦养生一周后将管子剖开,检查杆体位置及注浆的密实程度.

试验结果分析: PVC 管剖开后检查发现杆体位置聚中,注浆的密实程度较好.垂直、倾斜 45°的锚杆密实度不如水平锚杆理想: 垂直、倾斜 45°的锚杆砂浆空隙集中在锚杆的前端,水平锚杆在尾端.根据《锚杆喷射混凝土支护技术规范》GB50086-2001 的规定,1、2、3 锚杆密实度均合格.

3. 3 预应力锚杆试验

根据所选定的锚固剂材料实测与围岩和锚杆体黏结强度,验证锚固段长度是否合理,熟悉并检验施工工艺.测量每级荷载下自由段的伸长长度,根据油泵卸载至零荷载时千斤顶油缸的伸长值确定预应力锚杆的锁定荷载,测量油泵卸载后的千斤顶油缸伸长值.试验步骤: ①按照设计要求,利用 T10 多臂钻机钻孔,严格控制钻孔直径和孔深; ②现场任意选取 3 个孔做预应力锚杆试验,在多臂钻上用 Φ55 塑料管将树脂锚固剂逐卷送入孔底; ③事先将 Φ20 塑料排气管用铁丝与锚杆体捆绑,利用多臂钻先将前半段预应力锚杆体送入孔内,再用人工把联结套和后半段联结并可靠焊接,然后多臂钻再将全部杆体推入孔内,利用秒表计时,用钻机搅拌35 s; ④钻机反转,与锚杆体分离,插入 Φ20 塑料注浆管,待树脂锚固剂达到强度后,用混凝土湿喷机在孔口喷射CF30钢纤维混凝土,喷射厚度≥5 cm; ⑤在混凝土初凝前将孔口人工抹平,以保证千斤顶张拉时受力均匀,孔口混凝土达到强度后,先安装 130 × 130 mm、δ =32 mm垫板和 JLM 型螺母,将1 m长Φ32 精扎螺纹钢用 JLL 联结器与预应力锚杆外露端联结引长,以供千斤顶张拉使用; ⑥张拉设备就绪后,上好千斤顶,在锚杆体引长端再上一联结套,将千斤顶卡住.联结油泵和千斤顶进、回油管和电源,启动油泵,准备张拉; ⑦关闭回油阀,打开进油阀,以30 kN/min的速率加载至初始荷载60 kN,用游标卡尺测量千斤顶油缸伸长值,然后逐级加载至75 kN、150 kN、225 kN、300 kN、345 kN,每级持荷5 min,并在每级持荷后用游标卡尺测量千斤顶油缸伸长值,该长度与千斤顶初始荷载下伸长值之差即为该荷载下的实际伸长值.待油缸卸载至零荷载后,量测油缸长度,计算锚杆锁定应力值.30 min后再测量一次油缸长度,然后卸下联结套、千斤顶.试验成果分析: 3 根预应力锚杆在试验过程中性能稳定,张拉分多个循环进行,锚固段锚固力大于张拉力,预应力锚杆体在张拉过程中实际伸长值有规律可寻.选定的2. 6 m锚固长度达到强度要求,树脂锚固剂材料满足强度要求,现场施工工艺适合预应力锚杆施工.

4 结 语

预应力锚杆支护作为地下厂房支护的一种重要支护形式,对加强厂房围岩稳定,保证施工安全起着重要的作用.预应力锚杆是否合格,关键在于锚固段.

参考文献:

[1]李英杰,兰永伟 . 锚杆支护技术的发展及应用[J]. 煤炭技术,2007,26( 08) : 66 -67.

由于水利水电工程具有建设投资大、周期长、涉及范围广等特点,因此,其人、材、机价格受市...

本文将对水电站自动化相关技术进行分析,探究自动化技术在水电站中具体应用,以表现其在水电站建设及发展中的实际意义。...

1概述重庆江口水电站装机3100MW,位于重庆市武隆县江口镇,是芙蓉江梯级开发的最后一级电站。江口水电站原调速器油压装置为YZ-2.5-4型,额定压力4MPa,回油箱容积4m3,重量6吨,介质为空气及汽轮机油,压油箱容积类别为Ⅱ、容积2.5m3,设计温度50...

小湾水电站枢纽建筑物由混凝土双曲拱坝、右岸地下引水发电系统和泄水建筑物组成。工程属大Ⅰ型一等过程,永久性水工建筑物为一级建筑物。电站装机容量4200MW,坝顶高程1245m,坝基最低高程953.0m,是目前世界上最高的混凝土拱坝之一。泄水建筑物由坝身5...

我国是小水电资源十分丰富的国家,全国小水电可开发的装机容量约为1.2亿kW左右。经过几十年的建设,据《2013-2017年中国小水电行业市场前瞻与投资战略规划分析报告》数据显示十一五期间,小水电新增装机容量突破2000万kW,2010年末总装机达到5...

1概况梨园水电站位于云南省迪庆州香格里拉县(左岸)与丽江市玉龙县(右岸)交界的金沙江中游河段,为金沙江中游河段规划一库八级中的第3梯级,总装机容量240104kW,工程静态投资154.24108元,动态投资197.61108元,属一等大...

1工程概况舟坝水电站位于四川省乐山市沐川县舟坝镇,是马边河干流梯级开发的第五级电站,水电站距汇入岷江的河口46km,距乐山市106km。电站装机容量102MW,水库总库容1.84亿m3,调节库容1.137亿m3,是具有不完全调节能力的龙头水库...

水情信息的获得是防洪和水利调度的决策依据,而利用原有的水文水情采集方法进行的人工观测通常非常耗时而且效果不好.观测的误差较大,所以科技对水情测量的发展提供了较先进的技术.水文水情遥测系统的出现能够实现有效的水情测定,并能够从根本上解决控制不佳和...

革什扎河流域总装机容量为42.3万kW,其中吉牛水电站为24万kW。吉牛水电站220kV线路与丹巴500kV变电站相连,其线路距离保护是确保电站安全稳定运行的重要方面。暂态稳定分析的重要内容是评估暂态期间保护系统的行为。暂态稳定关心的是电力系统遭...

1气垫式调压室特点首先提出气垫式调压室概念的是挪威工程师LRathe,并且在1973的年时候,挪威Driva首先运用了气垫式调压室。1.1气垫式调压室优点(1)气垫式调压室的运用,节省了竖井以及斜井的施工,降低了施工成本以及施工难度,缩短了施工周期。(2)气...