摘 要: 为了探讨角度调节对泵站水力性能的影响,针对一斜式轴流泵装置进行了多工况及多角度下的水力性能仿真计算据此认为通过变角调节并不能有效的提高轴流泵实际运行下的性能;通过对各过流部件的水力损失分析发现随着角度的减小水力损失总体减小,平衡了装置的性能,并未因叶轮扬程的减小整体性能大幅下降;进水流道的水力损失不受叶轮影响,仅与流量相关;出水流道和导叶受叶轮的影响比较明显,水力损失呈现出先下降后上升的趋势;导叶内的损失主要呈现出下降的趋势,随着流量增大经过最高效率点之后略有上升。

关键词: 变角调节; 泵装置; 数值模拟; 水力损失;

Abstract: In order to explore the influence of angle adjustment on the hydraulic performance of pump stations, the simulation calculation on inclined axial-flow pump device under multiple angles and different working conditions was performed, and it is concluded that the performance of axial-flow pump cannot be efficiently improved by the changing of angle adjustment. Based on the analysis on hydraulic loss of each flow component, it is found that the overall hydraulic loss is reduced with the decrease of the angle and the performance of the device is balanced, which is not significantly declined due to the reduction of the impeller head. The hydraulic loss of the inlet flow channel is not affected by the impeller but is related to the flow rate, while the outlet flow channel and the guide vane are significantly affected by the impeller, and the hydraulic loss shows a trend of decreasing first then increasing. The loss in the guide vane mainly shows a downward trend, with the flow rate increasing after the efficiency point.

Keyword: variable angle adjustment; pump device; numerical simulation; hydraulic loss;

叶片泵常用的调节方法有变角、变速与变径调节。为了适应工程上不同应用条件,兼顾效率与经济的要求,工程上又以变角调节居多,如南水北调工程中部分泵站[1],浙江杭州三堡泵站[2]等。轴流泵叶片以安放角度零度设计,理应在设计状态具有最好的性能,但是为了适应不同工况的运行要求,叶轮综合特性测试时曲线上添加不同角度的性能。在对变角调节的基础上,袁尧[3]发现当水泵叶片角度的调节范围较小时,调节前后的叶轮叶片的进出口速度几乎不变,得出水泵的变角相似关系式。郭少昱[4]研究了导叶及叶片角度对轴流泵水力性能影响,提出了在一定的情况下通过调节角度,来提高水泵的效率,张文鹏[5]通过高精度试验台获取了轴流泵变角与变速的性能,并对比分析了变角与变速的特点。因叶片角度调节后与导叶有相互匹配的问题,在泵装置中进出水流道也会受到相应的影响,为了探讨叶片在不同的安放角度下的水力性能,本文针对一大型斜式轴流泵装置开展了多角度下的性能仿真计算,通过分析各过流部件的水力损失,泵装置的综合特性曲线在叶片角度不同下的影响规律。

1、 计算模型与边界条件设置

1.1、 计算模型与网格

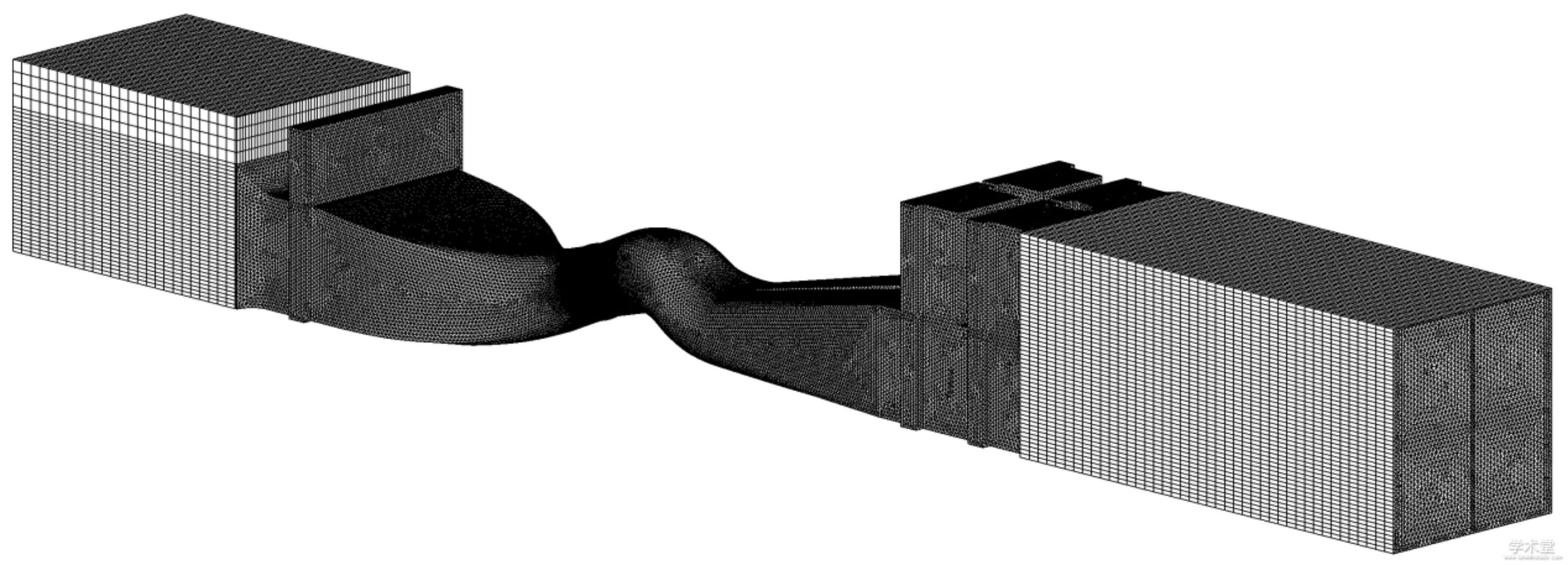

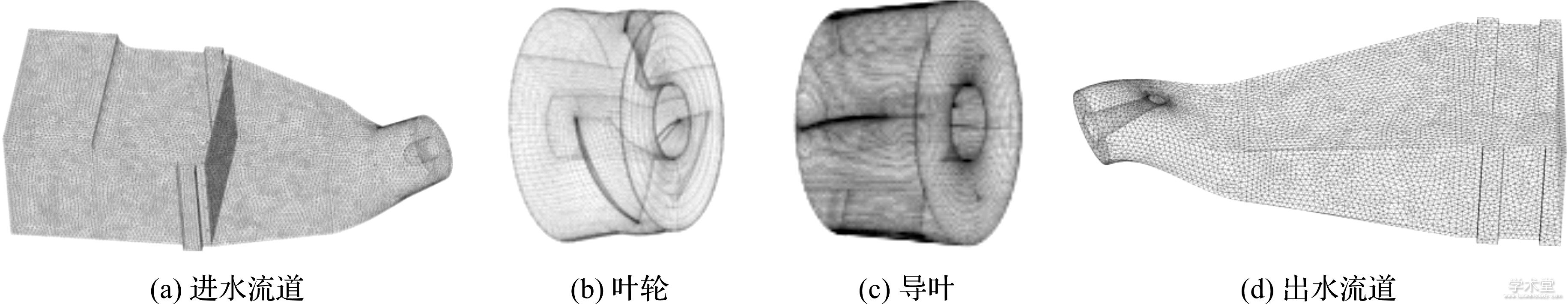

计算模型为某大型斜式轴流泵装置,泵站采用了变角调节的方式来适应不同运行工况下的功能需求,泵装置由进水流道、叶轮、导叶和出水流道组成,进水流道过渡平顺,在叶轮之前形成光滑的过渡角与叶轮室相连,叶轮导叶的中心轴线在同一轴线上保证泵站的运行平稳,出水流道进口与导叶衔接,经过弯角部分截面中心线法向方向偏向下,然后再经过一个较小的弯角之后截面中心线法向方向与出口指向相同,泵装置各部件的装配图(见图1)。原型轴流泵叶轮直径D0=3 800 mm,叶片数为3,为适应叶轮在不同角度下的调节,叶轮室外缘和轮毂中心区域做成了球形,水泵转速n=90 r/min,由电动机经过二级减速箱带动。进出水流道用Pro/E软件进行几何建模,根据控制截面进行草绘和实体拉伸,利用边界混合画出流道的曲面部分。完成模型后转换为通用的igs格式,导入到ANSYS-DM软件中,经过ICM完成网格划分,并在拐角处网格局部进行的加密处理,生成的四面体网格满足质量要求,叶轮导叶模型通过导入数据在Turbogrid中生成,最后生成的网格模型(见图2)。

图1 泵装置装配图

图2 计算域网格

1.2、 计算前处理

为了便于比较分析,将原型尺寸经过相似换算缩小到标准模型进行仿真计算,以叶轮直径300 mm为基准,比尺为0.078 95,根据水泵运行的第二相似率,保证扬程不变,此时转速为1 140 r/min,设计流量为Qd为311.6 kg/s。选取标准κ-ε湍流模型,雷诺时均N—S方程,采用速度—压力耦合的方式进行迭代求解,设置收敛精度为1e-5,最大迭代步长为2 000。进口依次选用流量为0.5Qd、0.6Qd、0.7Qd、0.8Qd、0.9Qd、Qd、1.1Qd、1.2Qd的工况进行仿真计算,出口采用压力出口,动静交接面采用周向平均的方法处理不同叶片位置对性能的影响。

1.3、 数据处理

仿真是为了获取不同角度下水力性能,包括流量扬程特性、流量效率特性。实际运行中往往是上下游水位决定了泵站的运行流量,计算一般采取给定流量条件计算泵站在此条件下的输水能力,通过计算进出口截面的能量差来计算扬程,通过迭代计算获取泵装置的扬程,通过计算叶片的扭矩来获得输入功率,输出功率与输入功率即为泵装置的水力效率。详细的公式见参考文献[8]关于水泵的能量特性中的描述。

2、 计算结果分析

2.1、 能量特性曲线

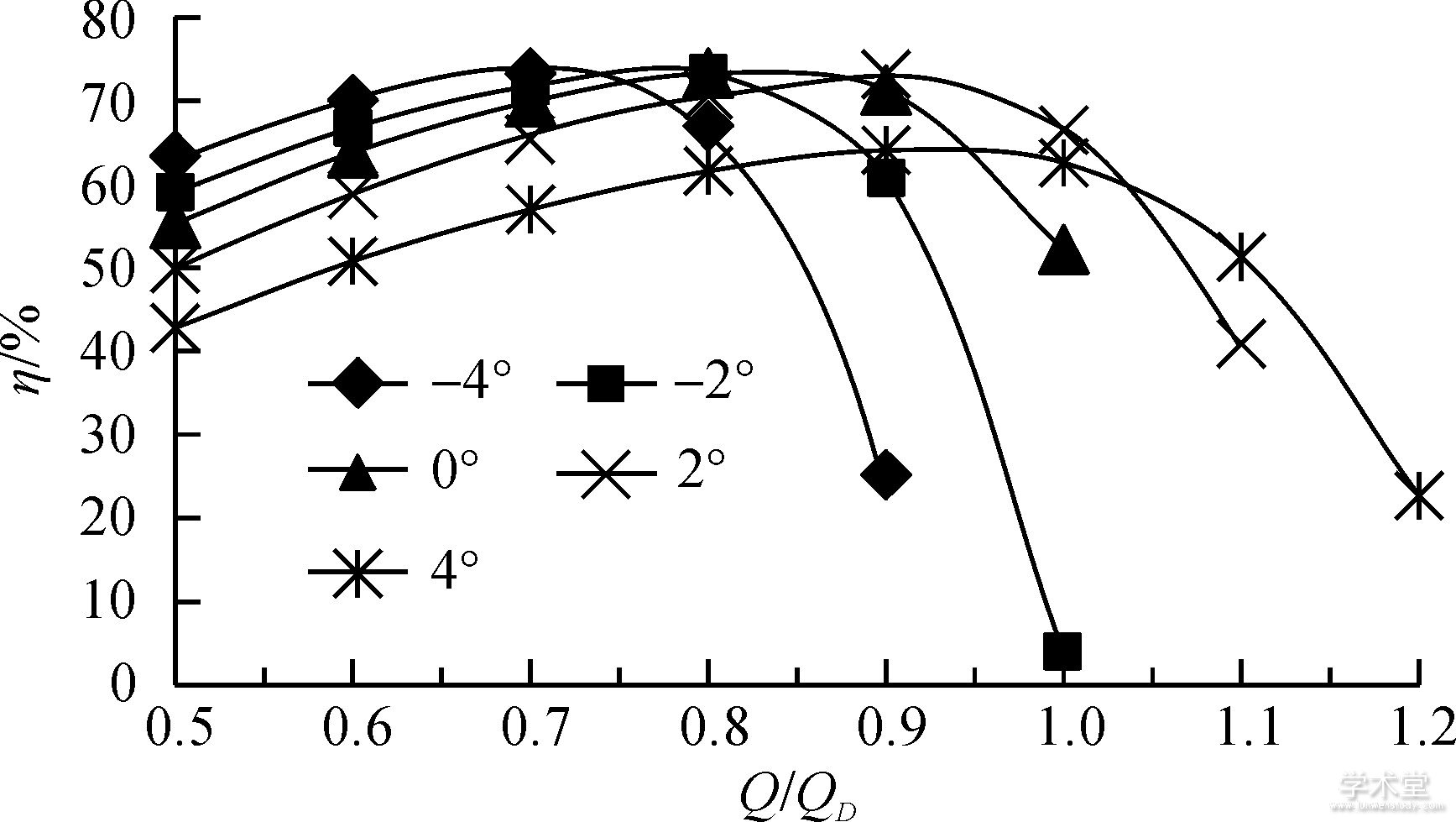

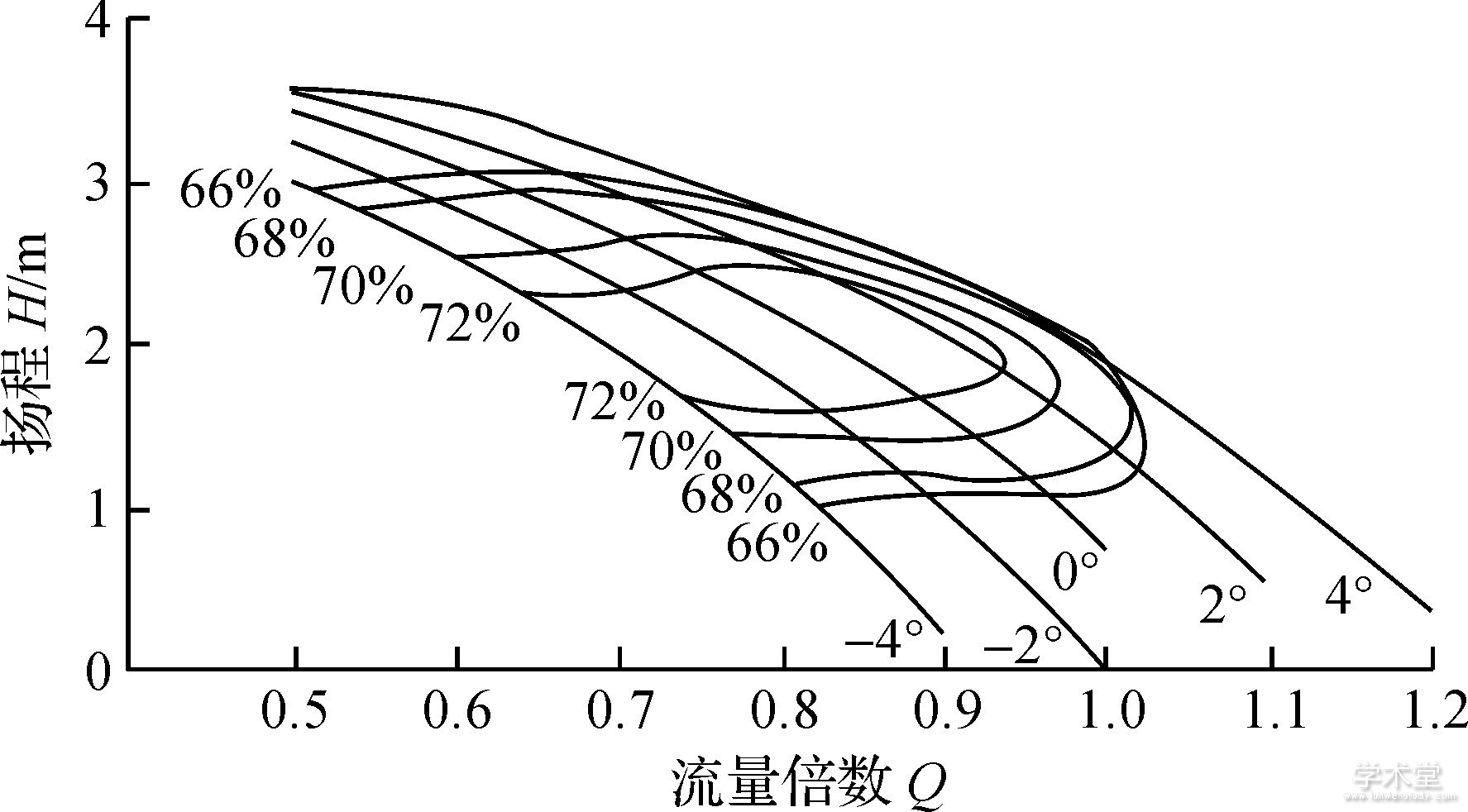

根据仿真结果提取轴流泵能量特性数据,本次共计算了5个角度8种不同工况下的水力特性,因结果文件较多,利用CFX-post的表格功能做成模块,便于提取不同角度和不同流量工况的仿真结果。并以此为基础绘图3轴流泵的流量—效率曲线图,图4泵装置的综合性能曲线图。

图3 流量效率曲线

图4 泵装置的综合性能曲线图

由效率—流量曲线可直观地看出,随着叶片角度的增大,轴流泵效率曲线的峰值逐渐向大流量的工况下移动。模型中叶片角度不超过+2°时,不同角度下装置性能相差不大,而当叶片角度超过+2°时,性能有了明显的下降。轴流泵的效率在最优工况点处往两边逐渐递减,且往大流量方向降低更为明显。

模拟计算结果中最高效率点出现在叶片安放角度为-2°时,其值为73.4%,在最高效率点上下两侧的等效率曲线有别于叶轮性能曲线的鸭蛋图形状,而是以一种近乎平行而略有上升的曲线表现出来,与参考文献[5]中一致。说明了在进出水流道的影响下,泵装置与叶轮的性能有了明显的区别。最优效率区域对应的扬程变化并不明显。

叶片角度从4°向-4°调节时,泵装置高效区偏向小流量工况,流量范围变窄,对应的扬程范围略有减小。当叶片的安放角度减小时,在流量不同的情况下,相对于叶片的来流攻角变小了,对应的扬程减小,同时也偏离了设计点;当流量减小,攻角增加时,对应到原先最优攻角附近时,也表现出扬程和效率在不同角度下吻合,如计算工况下的高效区域几乎在同一扬程范围内。因工程中是由上下游水位和叶片安放的角度决定了泵站运行工况,当扬程一定时,受限于叶片本身的性能,轴流泵仅能在一定的范围内高效运行,通过调节角度的方式只能有效改变泵站出流量,而不能有效提高泵站实际运行效率,也不能起到有效扩大泵站经济运行范围的目的。

2.2、 过流部件的水力损失分布

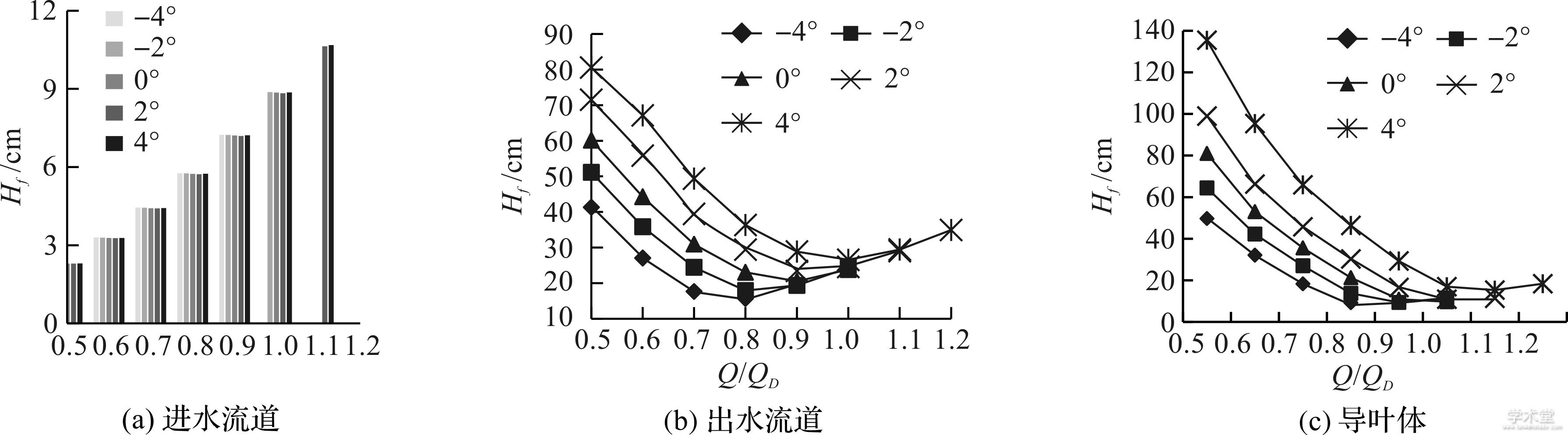

在CFX-POST中利用表格功能将进水流道、导叶及出水流道部件进出口的水力损失取出,未分析叶片角度及工况对水力损失分布的影响规律,将不同工况及不同角度下模拟计算所得的结果整理成(见图5)。

图5 过流部件水力损失分布曲线

从图5(a)中可知,当流量一定时,调节叶片的安装角度后,泵装置的进水流道的水力损失在同一流量下保持不变,叶轮对进水流道的影响可以忽略不计,进水流道的水力损失仅与流量大小相关,与前人研究现象基本一致,也说明进水流道的优化主要考虑截面收缩过渡均匀性。

从图5(b)中可知,出水流道的水力损失分布和进水流道不同,受叶轮出口环量的影响比较明显,表现出不仅仅与流量有关,也与流态相关,整体水力损失明显要大于进水流道。表现出先逐渐减小,达到低谷后又缓慢增大的趋势,不同角度下最小水力损失出现在最优效率对应的流量点附近,与参考文献[6]中结果一致。说明了出水流道的设计时不仅仅要考虑流量的影响,也需要考虑导叶出口流态的影响。

从图5(c)中可知,导叶体内的水力损失总体和出水流道水力损失一致,但是略有区别。因导叶紧接叶轮之后,受环量的影响更为明显,水力损失主要是受叶轮出口的环量影响,在经过最优效率点之后水力损失近乎平行,增加不多,与参考文献[7]一致。通过对比分析不同角度下相同流量的水力损失分布,导叶体在小流量工况下的出水流道的水力损失的变化趋势更明显。从结构上看,导叶体紧接叶轮之后,导叶设计是依据叶轮出口的水流,但是在不同工况下,叶轮出口的水流变化较大,固定导叶不能满足多工况下的高效使用要求。

计算工况内进水流道流态未收到叶轮旋转的影响,故仅表现出与流量相关,同一流量下不同叶片安放角度的水力损失几乎无差别;出水流道与导叶体内的水力损失在同一流量下,随着叶片角度的增加,叶轮出口的环量增加而逐渐增加,并且在小流量下表现的更为明显。

3、 结 论

对斜式轴流泵装置进行了多工况及多角度下的模拟仿真计算,获得了多工况多角度下泵装置的能量特性,同时获取了各过流部件的水力特性。通过分析发现叶片安放角度小时,泵装置过流部件的水力损失相应的减小,平衡了装置的性能,并未因叶轮的扬程减小各角度下最优效率性幅下降。各计算工况下进水流道的水力损失不受叶轮影响,仅与流量相关;出水流道和导叶受叶轮的影响比较明显,水力损失呈现出先下降后上升的趋势,导叶内的损失主要呈现出下降的趋势,随着流量增大经过最高效率点之后略有上升。

参考文献

[1] 冯晓莉,仇宝云.南水北调工程江都抽水站变角经济运行研究[J].扬州大学学报(自然科学版),2006(2):65-68.

[2] 蔡宏伟,潘利国.杭州三堡排涝工程水泵选型分析[J].浙江水利科技,2011(3):28-30.

[3] 袁尧,刘超.水泵变角性能的相似关系研究[J].水力发电学报,2013,32(1):276-281.

[4] 郭少昱.二叶及叶片角度对轴流泵和风机性能的影响[J].水力科技与经济,2003,9(2):87-89.

[5] 张文鹏,汤方平,谢荣盛,等.轴流泵变角与变速的试验分析[J].中国农村水利水电,2016(10):186-188.

[6] 陆伟刚,董雷,王兆飞,等.流量与环量对低扬程泵装置流道水头损失的交叉影响[J].应用数学和力学,2012,33(12):1431-1441.

[7] 罗欣,郑源,冯俊.基于CFD的轴流泵后置导叶水力性能分析[J].水电能源科学,2014,32(3):188-191.

[8] 刘超.水泵与水泵站[M].北京:中国水利水电出版社,2009.

[9] 田江,俞军锋,吴强.马山泵站选型与模型试验分析[J].浙江水利水电学院学报,2019,31(4):46-49.

门槽附近水流流态复杂,门槽内的漩涡是影响门槽空化问题的主要因素,其压力和流速变化直接影响水流空化数。如何解决门槽的气蚀破坏,已成为水利行业技术中的关键技术,近年来国内很多学者针对门槽内流场进行了数值模拟研究。...