摘要

在商用车车身设计中,驾驶室的疲劳耐久性能是重点研究对象。本文基于虚拟样车技术,通过计算机仿真与试验相结合的研究方法,分析驾驶室钣金件和焊点的疲劳寿命,找出存在疲劳开裂风险的位置,并对驾驶室结构进行优化改进,最终达到设计要求。同时论文在研究过程中,将试验结果与仿真结果也进行了关联对比,对仿真精度进行了验证。论文的主要研究内容:

(1)通过路谱采集试验,采集商用车驾驶室悬置上端车身处及悬置下端车架处的加速度信号,得到驾驶室悬置上下安装点处的加速度谱。

(2)建立驾驶室的多体动力学模型,然后基于虚拟迭代原理,对驾驶室加速度谱信号进行载荷分解,得到驾驶室的疲劳载荷谱。

(3)利用有限元前处理软件建立驾驶室 Trim-body 模型,利用疲劳分析软件对驾驶室有限元模型进行疲劳寿命计算,并与商用车耐久道路试验结果进行对比,分析存在疲劳开裂风险的位置。

(4)根据仿真分析得到的驾驶室疲劳失效位置,分析结构件和焊点疲劳开裂的原因,提出相对应的改进方案,对改进模型进行仿真计算,验证方案的可行性。

本文研究主旨是在新产品车身开发过程中对其疲劳寿命进行预测,其整个开发过程中涉及汽车耐久性性能预测技术结合了路谱采集、多体动力学建模、载荷求解、有限元技术仿真疲劳性能预测及试验验证的一整套相关技术。

本文为今后商用车驾驶室耐久性能开发及研究提供了更准确的分析方法,具有一定的指导意义。

关键词: 商用车驾驶室,疲劳分析,路谱采集,虚拟迭代

Abstract

In the design of commercial vehicle body, the fatigue durability of cab is the key researchobject. Based on the virtual prototype technology, this paper analyzes the fatigue life of thecab's sheet metal parts and welding joints, finds out the location of the risk of fatigue cracking,and optimizes the cab structure to meet the design requirements. At the same time, in theresearch process, the experimental results and simulation results are correlated and comparedto verify the simulation accuracy. The main contents of this paper are as follows:

(1) Through the road spectrum acquisition test, collect the acceleration signals of theupper body and the lower frame of the commercial vehicle cab mount, and get the accelerationspectrum of the upper and lower mounting points of the cab mount.

(2) Based on the principle of virtual iteration, the acceleration spectrum of the cab isdecomposed to obtain the fatigue load spectrum.

(3) The finite element pre-processing software is used to establish the trim body modelof the cab, and the fatigue life of the finite element model of the cab is calculated by the fatigueanalysis software, and compared with the results of the durability road test of commercialvehicles, the location of the risk of fatigue cracking is analyzed.

(4) According to the fatigue failure position of the cab obtained from the simulationanalysis, the causes of fatigue cracking of structural parts and welding joints are analyzed, andthe corresponding improvement scheme is proposed. The simulation calculation of theimproved model is carried out to verify the feasibility of the scheme.

The main purpose of this paper is to predict the fatigue life of the new product body inthe development process. The whole development process involves a whole set of relatedtechnologies, including road spectrum collection, multi-body dynamics modeling, loadsolution, finite element simulation fatigue performance prediction and test verification.

This paper provides a more accurate analysis method for the future development andresearch of the durability of commercial vehicle cab, which has a certain guiding significance.

Keywords:Commercial vehicle cab, Fatigue analysis, Road load data acquisition, Virtual iteration

目 录

第 1 章 绪论 ...................................................................................................... 1

1.1 研究背景及意义 ...................................................................................... 1

1.2 国内外研究现状 ...................................................................................... 1

1.3 主要研究内容 .......................................................................................... 3

第 2 章 卡车驾驶室疲劳载荷分析 .................................................................. 5

2.1 虚拟迭代原理 .......................................................................................... 5

2.2 载荷谱采集及数据处理 .......................................................................... 7

2.2.1 载荷谱采集 ........................................................................................ 7

2.2.2 数据处理 ............................................................................................ 9

2.2.3 载荷谱信号评价 .............................................................................. 11

2.3 多体动力学模型建立 ............................................................................ 12

2.3.1 多轴模拟振动台简介及模型建立 ................................................. 12

2.3.2 车架柔性体建立 .............................................................................. 13

2.3.3 悬置系统非线性特性 ...................................................................... 15

2.3.4 多体动力学模型的搭建 .................................................................. 17

2.4 虚拟迭代获取疲劳载荷谱 .................................................................... 18

2.5 本章小结 ................................................................................................ 21

第 3 章 卡车驾驶室疲劳寿命分析 ................................................................ 23

3.1 驾驶室有限元建模 ................................................................................ 23

3.1.1 几何模型处理 .................................................................................. 24

3.1.2 网格划分与质量控制 ...................................................................... 25

3.1.3 材料属性输入 .................................................................................. 26

3.1.4 零部件连接定义 .............................................................................. 27

3.2 驾驶室有限元模型................................................................................ 29

3.3 驾驶室静态求解 .................................................................................... 30

3.4 驾驶室疲劳损伤分析 ........................................................................... 32

3.4.1 结构件疲劳损伤分析 ..................................................................... 33

3.4.2 焊点疲劳损伤分析 ......................................................................... 35

3.5 驾驶室疲劳仿真与物理试验对比 ....................................................... 36

3.6 本章小结 ................................................................................................ 40

第 4 章 卡车驾驶室结构改进设计 ............................................................... 41

4.1 车身钣金失效分析及结构改进 ........................................................... 41

4.2 驾驶室焊点开裂改进 ........................................................................... 45

4.3 改进结果验证 ........................................................................................ 47

4.4 本章小结 ................................................................................................ 48

第 5 章 结论与展望 ........................................................................................ 49

5.1 结论与成果 ............................................................................................ 49

5.2 展望 ........................................................................................................ 49

参考文献 ............................................................................................................ 51

致谢 .................................................................................................................... 57

第 1 章 绪论

1.1 研究背景及意义

人类社会因为汽车的来到与不断的发展,发生了翻天覆地的变化。人们出行当中汽车早已经变的不可或缺,同时对高安全性能,舒适等方面,消费者的要求也在不断提高。车身结构位于整车开发流程的重要环节,合理的车身结构影响着高安全性能与舒适性。在车身结构的设计方面,商用车发展比较缓慢。特别在商用车中,驾驶室结构设计直接影响了驾驶员的长途驾驶中的舒适与安全[1]。

商用车的发展中商用车驾驶室一直位于重要的位置,对于整车的生命周期及在市场竞争力,驾驶室疲劳可靠性影响巨大。为此,汽车行业工程师们需要重视商用车驾驶室的疲劳性能研究[2]。

当前,有限元技术在车身开发阶段普遍使用,是不可或缺的技术趋势,所以引入疲劳仿真技术在有限元仿真领域会高效提高工作效率和质量。当前研究车身耐久开发相关方法已经在国内很多主机厂进行,但是技术成熟度不高,同国外主流汽车厂家比较,还存在一定差距。所以引入疲劳虚拟预测技术对车身详细设计阶段有着重要的作用和意义[3]。

卡车行驶路况同乘用车相比,路况比较复杂,存在煤场道路和矿场道路等砂石等相对高速路与二级路更为恶劣的路况。据一些统计数据,由疲劳而产生的破坏已经占机械结构破坏形式总计的 85%以上。基于以上原因,当前常用的静态强度刚度分析,在卡车驾驶室的开发过程中早已经不能达到现有开发设计标准,容易造成可靠性的不稳定性[4]。虚拟样机技术的路试信号通过试验场采集,建立分析对应的汽车模型,给予激励,同时与传统方法对汽车结构进行疲劳分析。优点有开发周期变短、成本降低等,所以各企业广泛应用[5]。

在驾驶室耐久分析中,结合有限元分析与试验进行商用车驾驶室及悬置系统研究,对疲劳开裂在卡车上出现的现象进行解决,在未来新开发车型的分析中预测其疲劳耐久寿命[6]。

1.2 国内外研究现状

疲劳的研究很早就已经开始了,而疲劳现象最早出现追溯到十九世纪初,但那个时候几乎没有人清楚的认识疲劳现象。现在接触到最早开展系统试验疲劳研究是德国人 Wholer(沃勒),在铁路的工作期间,深入系统的试验研究了金属的疲劳。到了 1850年第一台疲劳试验机被他设计出来(亦称 WohLer 疲劳试验机),车轴疲劳试验中被使用。

最终于 1871 年发表的论文中,系统论述了疲劳寿命与循环应力的关系,提出现在熟知的 S—N 曲线和疲劳极限的概念,疲劳破坏的主要因素确定是应力幅[7]。时间到了 20 世纪初,Mine 在线性累积损伤理论的基础上提出损伤累积公式,为疲劳损伤计算提供了基础[8]。1971 年局部应力应变疲劳分析法被 Wetzel R.M.提出[9]。

国外,在汽车的疲劳寿命分析领域,早已开展大量研究。LMS 公司和宝马汽车公司开发的虚拟试验台架具有迭代功能同时采用多体动力学模型结合时域波形再现技术[10]。

M.M.Topac 在承受径向载荷的重型车钢轮的疲劳寿命计算中利用有限元分析及 S-N 寿命预测方法,有限元分析得到应力集中引起的发生在钢轮内圈的通风口处寿命薄弱,实验结果同有限元分析基本一致[11]。Dietmar Peiskammer 等通过介绍了考虑结构材料特性、分析平均应力、计算多轴载荷及材料加工与制造工艺等对汽车有限元分析中疲劳的影响,通过 FEMFAT 软件对汽车结构开展了优化[12]。Tiwari Sanjay, Dubey Ashutosh通过建立有限元以及全柔性体动力学模型, 虚拟仿真了卡车车架和驾驶室,并且采用有限元分析瞬态法,获取需求模态中应力和坐标,以此为基础预测了疲劳寿命[13]。

国内,在汽车的疲劳寿命分析领域,虽然研究的起步相对较晚,但同样有不少的研究成果。合肥工业大学的刘俊等学者在对求取研究中型货车驾驶室载荷谱过程中,在强化耐久路面下,虚拟迭代了整车加速度响应信号,同时迭代收敛判据利用了时域信号对比法及损伤阈值法作,使得位移驱动信号满足精度需求[14]。河北工业大学的窦占峰等学者基于虚拟样机技术,结合了限元分析与虚拟迭代技术,通过建立驾驶室-车架刚柔耦合多体动力学模型及七通道激励试验台,最终得到大多数仿真结果与路试结果吻合[15]。吉林大学的门玉琢学者获取了实测数据是关于试验场路面,应用 ADAMS 软件建立了 3D 的虚拟数字路面,并且通过结合有限元创建的重型载货汽车模型,仿真分析整车数据,研究了在实测数据下的耐久性能[16]。重庆电子职业工程学院与天津中汽研的的刘竞一、董强强、杨建森等人采集驾驶室悬置车身端加速度,通过 ADAMS 软件建立了 421驱动模式的驾驶室刚柔耦合多体动力学模型,之后通过 Femfatlab 进行虚拟迭代,分解了驾驶室疲劳载荷,最后通过对比虚拟应变与实测应变验证了疲劳载荷的准确性,以及该方法的有效性[17]。罗欢通过悬架模型轮心六分力加载,通过直接法的瞬态动力学分析,获取需要的测点对应的应变时间历程数据[18]。程超等基于实际路面三维特征数据获取其对应的节点坐标集,利用三角网格法,通过这些节点构成三角网格时的连接关系,建立三维虚拟路面[19]。上海交通大学的曹群豪通过 ANSYS 有限元分析软件,基于某客车车身骨架结构模型开展模态与随机振动分析,同时通过有限元分析的结构,研究了客车疲劳性能在混凝土与碎石路面上情况[20]。

1.3 主要研究内容

本文将针对驾驶室疲劳问题的预测与解决,首先通过虚拟样机以及疲劳分析,获取驾驶室薄弱区域的结构件与焊点,同时结合理论与实践分析问题原因,并通过可行的工程手段来解决问题,并对今后疲劳问题的预测进行积累。

本文主要研究内容如下:

1.通过路谱采集试验,采集商用车驾驶室悬置上端车身处及悬置下端车架处的加速度信号,得到驾驶室悬置上下安装点处的加速度谱。

2.建立驾驶室的多体动力学模型,然后基于虚拟迭代原理,对驾驶室加速度谱信号进行载荷分解,得到驾驶室的疲劳载荷谱。

3.利用有限元前处理软件建立驾驶室 Trim-body 模型,利用疲劳分析软件对驾驶室有限元模型进行疲劳寿命计算,并与商用车耐久道路试验结果进行对比,分析存在疲劳开裂风险的位置。

4.根据仿真分析得到的驾驶室疲劳失效位置,分析结构件和焊点疲劳开裂的原因,提出相对应的改进方案,对改进模型进行仿真计算,验证方案的可行性。

第 2 章 卡车驾驶室疲劳载荷分析

在整车疲劳耐久性能开发中,疲劳寿命分析需提供精确的整车疲劳载荷作为输入,疲劳载荷的精确性直接决定了疲劳寿命预测的准确性。目前,乘用车较为成熟的载荷谱获取方法是采用汽车车轮六分力传感器采集车轮轴头六分力(三个方向力与力矩),然后将信号输入整车多体模型进行迭代,得到所需载荷谱。

针对卡车驾驶室的疲劳性能开发,考虑卡车是非承载式车身,若采用乘用车载荷谱采集方式,即利用车轮六分力传感器采集轮心六分力,由于驾驶室载荷传递路径远,同时包含钢板板簧等非线性元件,影响多体模型仿真精度,进而降低载荷提取的精确度,影响疲劳寿命预测的准确性;同时考虑计算成本、零部件验证对标等因素,本文通过采集连接车身与车架的悬置上下加速度,采用虚拟迭代的方法得到驾驶室疲劳载荷谱,如图 2.1 所示。这样既避免了钢板弹簧非线性元件,又降低了数据采集成本、仿真计算成本[21]。

图 2.1 疲劳载荷获取流程

图 2.2 虚拟迭代步骤

图 2.3 整车试验场耐久试验

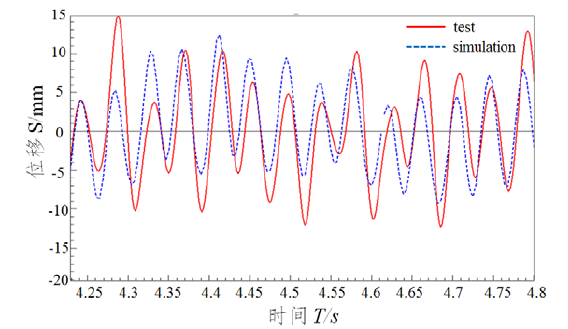

图 2.22 时域信号对比

…………由于本文篇幅较长,部分内容省略,详细全文见文末附件

第 5 章 结论与展望

本文基于虚拟样车技术,建立了驾驶室多体动力学模型(包含车架和悬置)、驾驶室 Trim-body 有限元模型,分析了驾驶室钣金和焊点的疲劳寿命,找出存在疲劳开裂风险的位置,然后对结构开裂的地方进行原因分析,并对驾驶室结构进行优化改进,最终达到设计要求。同时论文在研究过程中,将试验结果与仿真结果也进行了关联对比,对仿真精度进行了验证。

5.1 结论与成果

(1)通过路谱采集试验技术获取驾驶室试验场耐久道路载荷谱,建立准确的驾驶室多体动力学模型,基于多体模型和路谱输入进行疲劳载荷分解,分解过程中采用虚拟迭代的技术准确获取到驾驶室悬置安装点的疲劳载荷谱。

(2)建立完整的驾驶室有限元模型,并进行准静态单位载荷应力分析,以静态分析结果为基础,结合驾驶室悬置安装点的疲劳载荷谱和通过试验获取的材料疲劳 E-N 曲线进行疲劳仿真计算,仿真分析计算的结果与驾驶 Mast 台架试验的结果非常吻合,充分说明仿真分析结果的准确性。

(3)针对驾驶室疲劳分析结果中存在开裂风险的区域进行了原因分析并提出了改进方案,主要采用了局部结构加强、材料优化和改善受力分布等手段。通过结构改进,降低风险区域的应力值、消除结构中存在的应力集中现象,从而达到降低疲劳损伤值提高结构疲劳寿命的目的。

(4)针对存在疲劳失效风险的焊点,通过调整焊点的个数,优化焊点的分布位置,使载荷传递路径更加合理,结构受力更加均匀,从而降低焊点处的应力提高焊点疲劳寿命。

5.2 展望

本文对商用车驾驶室进行了疲劳分析和结构改进研究,虽然取得了一些成果,但因为个人能力的不足以及时间的限制,论文仍存在诸多不足之处,希望在以后的时间从以下几个方面进行深入研究:

(1)本文中使用的载荷谱来源于道路试验场的常规耐久路面,与用户实际使用的情况存在差异,路谱输入的准确性直接决定了仿真、台架试验结果的精度。在后续的工作中希望通过进行用户调查和关联,将用户的实际使用情况等效为更加合理的试验场路面,然后以此路面开展耐久道路试验、载荷谱采集等工作。

(2)本文针对疲劳分析存在风险的结构提出了改进方案,这些改进方案的可行性只通过仿真分析进行了验证,没有通过台架试验或者道路耐久试验验证。后续工作中可以对改进后的试验样车进行实车验证,再一次对改进方案进行仿真与试验结果的关联对比。

(3)驾驶室有限元分析模型中焊缝的模拟使用的是刚性单元,在后续工作中可通过壳单元或者实体单元更加准确的模拟焊缝链接,以便于在疲劳分析过程中对焊缝进行疲劳分析,预测焊缝疲劳失效风险。

参考文献

[1] 杨斌. 商用车驾驶室结构性能分析与优化研究[D]. 合肥工业大学, 2018.

[2] 聂文武, 李福军. 基于有限元仿真和试验的商用车驾驶室疲劳寿命研究[J].2019.

[3] 徐刚, 周鋐, 陈栋华, et al. 基于虚拟试验台的疲劳寿命预测研究[J]. 同济大学学报(自然科学版), 2009(01): 101-104.

[4] 李飞, 郭孔辉, 丁海涛, et al. 汽车耐久性分析底盘载荷预测方法研究综述%Chassis Loads Prediction Approach of Vehicle Durability AnalysisResearch Summary[J]. 科学技术与工程, 2010, 010(024): 5960-5964.

[5] 程勉宏, 刘刚. Effect of air-conditioning duct design on cabin insidenoise%汽车空调风道设计对车内噪声的影响[J]. 沈阳航空航天大学学报, 2005,022(004): 37-39.

[6] 徐中皓. 某商用车驾驶室疲劳性能预测及轻量化改进研究[D]. 吉林大学, 2015.

[7] 张艳斌. 车轴钢超长寿命疲劳性能及可靠性研究[D]. 成都: 西南交通大学.2008.

[8] 刘洪天, 熊峻江, 高镇同. 疲劳线性累积损伤理论的 α 值实验验证[J]. 力学与实践, 2002(04): 54-57.

[9] 牛津. 平板网架螺栓球节点的可靠度及其疲劳寿命估算[D]. 太原理工大学,2008.

[10] Sawa N, Nimiya Y and Kubota Y. Fatigue Life Prediction on Rough RoadUsing Full Vehicle Co -simulation Model with Suspension Control. SAE,2010-01-0952.

[11] M. M. Topac, S. Ercan, N. S. Kuralay. Fatigue life prediction of aheavy vehicle steel wheel under radical loads by using finite elementanalysis. Engineering Failure Analysis xxx(2011)xxx-xxx.

[12] Dietmar Peiskammer, Helmut Dannbauer, Eberhard Dutzler, Klaus Puchner.Using Fatigue Life Prediction to Increase Reliability of AutomotiveStructures. SAE Technical Paper Series 2003-01-0471.

[13] Zhu Q , Midson S P . Semi-solid moulding: Competition to cast andmachine from forging in making automotive complex components[J].

Transactions of Nonferrous Metals Society of China, 2010, 20(supp-S3).

[14] 刘俊. 基于虚拟迭代技术的中型货车驾驶室载荷谱的求取[J]. 中国公路学报.2018(9): 5-1.

[15] 窦占峰, 卞学良, 郝博然. Simulation analysis of fatigue life of acommercial vehicle cab based on virtual prototype%基于虚拟样机的某商用车驾驶室疲劳寿命仿真分析[J]. 汽车实用技术, 2017, 000(018): 143-146,160.

[16] 门玉琢. 基于 ADAMS 的重型载货汽车可靠性仿真与试验研究[D]. 吉林: 吉林大学, 2009.

[17] 刘竞一, 董强强, 杨建森. 某商用车驾驶室疲劳载荷分解及验证[J]. 机械设计与制造, 2017(8).

[18] 罗欢. 扭力梁悬架弹簧硬点位置对疲劳寿命影响的研究[J]. 武汉理工大学学报,(07).

[19] 程超, 王登峰, 李承德. ADAMS 中三维虚拟路面的实现%Creation of 3-DVirtual Road with ADAMS[J]. 汽车工程, 2006, 028(002): 163-166.

[20] 曹群豪. 军用客车车身骨架结构随机振动特性与疲劳强度分析[D]. 上海交通大学, 2007.

[21] 马松. 某中型卡车驾驶室疲劳寿命预测及结构优化研究[D]. 河北工业大学,2017.

[22] 邵建, 董益亮, 肖攀, 王俊翔. 基于多体模型仿真的载荷谱虚拟迭代技术分析[J]. 重庆理工大学学报(自然科学). 2010(12): 84-87.

[23] 卞学良, 马松, 杨建森, 葛绪坤. 基于虚拟迭代的卡车驾驶室疲劳分析[J]. 机械设计与研究. 2017(3): 170-173.

[24] 张少辉. 基于虚拟迭代的某商用车驾驶室疲劳寿命分析研究[D]. 合肥工业大学,2017.

[25] 徐中皓. 某商用车驾驶室疲劳性能预测及轻量化改进研究[D]. 吉林大学, 2015.

[26] 顾力强. 基于汽车伪损伤等效的道路模拟试验方法应用研究[D]. 上海交通大学,2016.

[27] 朱蕴卿, 王琼, 焦延亮. 基于道路载荷谱迭代的挡泥板支架耐久性分析[J].2017 中国汽车工程学会年会论文集, 2017.

[28] 吴伟, 周金宏. 基于室内六通道汽车零部件道路模拟研究[J]. 中国工程机械学报. 2005(2): 202-204.

[29] 马浩松. 座椅骨架疲劳强度试验的开发与研究[D]. 上海交通大学, 2007.

[30] 黄颖. 商用车驾驶室空气悬置的静动特性研究[D]. 吉林大学, 2009.

[31] 曾肇豪. 商用车驾驶室悬置系统隔振分析与参数优化[D]. 吉林大学大学, 2009.

[32] 刘方文. 某重型卡车驾驶室悬置匹配分析[D]. 吉林大学大学, 2005.

[33] 李大为. 商用车驾驶室悬置系统减振性能仿真及研究[D]. 吉林大学大学, 2008.

[34] 薛辉辉. 商用车驾驶室空气悬置系统仿真分析与试验研究[D]. 吉林大学大学,2009.

[35] 邵建, 董益亮, 肖攀, 王俊翔. 基于多体模型仿真的载荷谱虚拟迭代技术分析[J]. 2010, 24(12): 84-87.

[36] 刘晓东, 章晓明. 基于 ADAMS 与 NASTRAN 的刚柔耦合体动力学分析方法[J]. 机械设计与制造, 2008(2): F168-170.

[37] 宋少云, 尹芳. ADAMS 在机械设计中的应用[M]. 北京: 国防工业出版社, 2015.

[38] Manjunatha B,Vajrala T.Durablity analysis of a truck cab[J].SAETechnical paper,2005: 2005-26-328.

[39] Sathlish Kumar P,Manikandan M, Mahendra N.Virtual durability analysisof heavy commercial truck cabin for proving ground inputs[J].SAETechnical paper,2013:2013-01-2788[40] 李增刚. ADAMS 入门详解与实例(第二版)[M]. 北京: 国防工业出版社, 2014.

[41] 陈艺. ADAMS 软件在汽车零部件设计中的应用[J]. 科技视界, 2015(9): 150-152.

[42] 范成建, 熊光明, 周明飞. 虚拟样机软件 MSC. ADAMS 应用与提高[M]. 北京:机械工业出版社, 2006. 9.

[43] Yu Fan, Bao Weining. Vehicle system dynamics [M]. China Machine Press,2005(1): 27-29.

[44] 王忠校, 闫鑫, 郭茂林等. 载货汽车驾驶室疲劳仿真方法研究[J]. 汽车技术,2014(7): 54-58.

[45] 伦智达, 方俊元, 贾子文. 基于 ADAMS 的刚柔耦合机器人动力学仿真[J]. 仪器仪表与分析监测, 2012(2): 20-22.

[46] 常玉连, 王岩, 高胜等. 基于 ADAMS 的柔性机械系统理论分析与研究[J]. 科学技术与工程, 2011, 11(3): 588-590.

[47] RameshE dara, ShanShih, NasserTamini, eta1. Heavy Vehicle SuspensionFrame Durability Analysis Using Virtual ProvingGround. SAE Paper,2005-01-3609.

[48] Helmut Dannbauer, Matthias Meise, Otmar Gattringer eta1 . IntegratingVirtual Test Methods and Physical Testing to Assure Accuracy and toReduce Effort and Time. SAE Paper, 2006-0l-3563.

[49] Pranava Sistla, Hong Tae Kang. The Effect of Tire Models on DurabilityPerformance of Vehicle Body Structure: Statistical Analysis. SAEPAPER. 2006-0l-1654.

[50] Kumar P.Sathish, Suryavanshi Vikram, Manikandan M.etal. Structuralfatigue strength evaluation of mercial vehicle structures bycalculating damage due to road load inputs[C].Symposium onInternational Automotive Technology. Pune, Maharashtra, India, 2013.

[51] 王欣, 宋正和, 秦松祥. 载重汽车驾驶室翻转机构的分析[J]. 重型汽车,2007(2): 16-17.

[52] 邵建, 董益亮, 肖攀, 等. 基于多体模型仿真的载荷谱虚拟迭代技术分析[J].重庆理工大学学报(自然科学)2010, 24(12): 84-87.

[53] Seung Hunryu. a study on obtaining excitation load of virtual test labusing virtual iteration method[R]. SAE Paper, 2010-01-0011.

[54] John Dakin, Peter Eyes, Mikael Fermer, et al. Analytical Methods forDurability in the Automotive Industry – The Engineering Process, Past,Present and Future[R]. SAE Paper, 2001-01-4075.

[55] 王辉, 滕飞, 门永新, 等. 基于虚拟迭代技术的汽车轮心激励求解[C]// 2010中国汽车工程学会年会, 2010.

[56] 《FEMFAT: 》 http: //www. femfat. cn/FEMFAT-LAB. 2880. 0. html.

[57] 谭继锦, 张代胜. 汽车结构有限元分析[M]. 北京: 清华大学出版社, 2009.

[58] 李景涌. 有限元法[M]. 北京: 北京邮电大学出版社, 1999.

[59] Yu Fan, Bao Weining. Vehicle system dynamics [M]. China Machine Press,2005:27-29.

[60] Seung Hunryu. a study on obtaining excitation load of virtual test labusing virtual iteration method[R]. SAE Paper, 2010-01-0011, 2010.

[61] SU Hong. Automotive CA E durability analysis using random vibrationapproach[C] / / M SC 2nd Worldwide Automotive Conference. Dearborn: MI, 2000.