摘 要: 发酵过程是极其复杂动态的生化反应过程,环境是影响代谢的主要因素,根据制药工程发酵工艺特点,设计了集散控制系统对发酵工艺过程的温度、PH值、溶解氧、消泡、搅拌、压力和补料等进行自动控制,并重点介绍了温度控制系统、串级控制结构和模糊自适应PID控制算法,系统实现发酵工艺的过程控制、操作、监视、报警、记录和管理。

关键词: 医药发酵; 串级调节控制; 集散控制系统(DCS); 模糊自适应PID;

Abstract: Fermentation is an extremely complex and dynamic biochemical reaction process,and the environment is the main factor that affects metabolism.According to the characteristics of pharmaceutical engineering fermentation process,The distributed control system is designed to automatically control the temperature,PH value,dissolved oxygen,defoaming,stirring,pressure and filling of the fermentation process,and the temperature control system,cascade control structure and fuzzy adaptive PID control algorithm are introduced.The system realizes the process control,operation,surveillance,alarm,record and management of the fermentation process.

Keyword: medical fermentation; cascade adjustment control; distributed control system(DCS); fuzzy adaptive PID;

0 、引言

发酵过程是极其复杂动态的生化反应过程,是菌体通过新陈代谢所产生的生命现象;不同的菌种,决定着代谢的基本类型,而环境则是影响代谢的主要因素,必须加以控制。对于工业生产中发酵罐,过去人们是凭借实践经验来进行的操作,由于缺乏发酵过程参数的测量监测和控制系统,人工操作模式不能适应生物制药的规模化和精细化的要求,使得发酵产品成本高、操作费用大、产品在国际市场上缺乏竞争力,为此,对发酵罐实行优化操作和自动控制显得非常必要。

医药发酵过程是一个利用生物加工进行生产的过程,生产周期长、过程参数分散性大、传统操作方式难以保证产品的质量,产率低;采用自动控制技术后,通过集散控制系统对发酵工艺生产过程实施温度控制、PH值控制、溶解氧控制、消泡控制以及其它控制,达到了对发酵罐的温度、PH值、溶解氧、液位及泡沫等主要技术参数进行有效控制,为菌体创造一个最适的环境,以使菌体得到最大的合成量,达到提高产品质量和产率的目的[1]。

1、 发酵工艺的特点及监控参数

一般医药工业的发酵属于有氧培养、复杂动态的生化过程,由于发酵过程中有些变量(菌体浓度、基质浓度、产物得率等生物参数)在线检测困难,不能直接作为被控变量,因此,主要采用与质量有关的变量,如温度、通气量、泡沫液位、搅拌转速等物理参数和PH值、溶解氧浓度等化学参数作为被控变量,对发酵生产线进行控制,发酵工艺过程具有时变性、随机性、多变性输入输出的特点。

采用集散型控制系统(DCS)控制,可实现对发酵过程参数的在线实量监测、记录、图形显示、历史数据的自动存储、报表打印和环境参数自动控制。监测的参数包括:温度、PH、溶氧浓度、液位及泡沫、压力、搅拌转速、补料量、通风量,并可根据用户要求测定氧化还原电位、葡萄糖、乳酸、特定氨基酸等多种参数[2,3,4]。

2、 发酵自动控制系统设计

制药工业发酵工艺无论采用一步二级、一步三级或是二步四级的方法进行发酵,主要工序是种子罐种子培养和发酵罐发酵,而种子罐与发酵罐的控制类似。

2.1、 发酵自动控制系统的总体设计

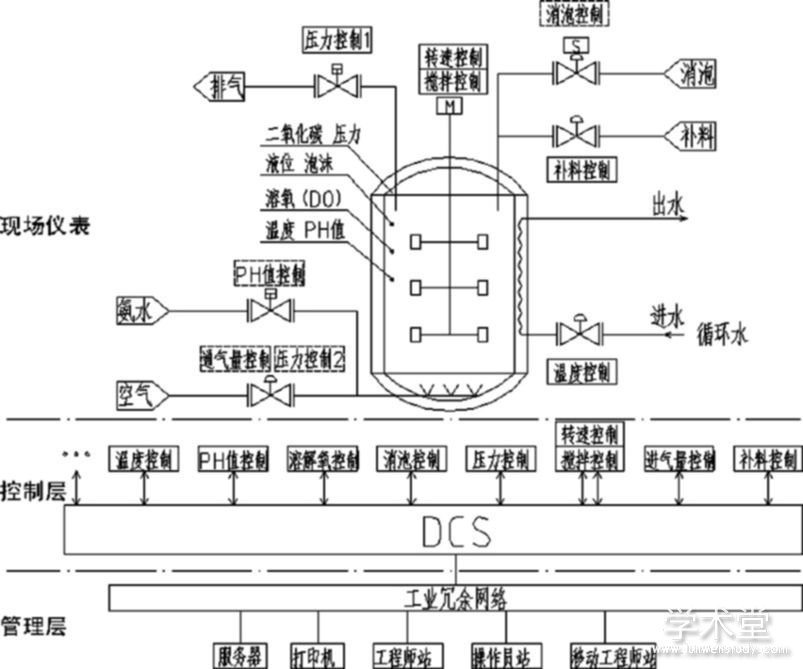

发酵自动控制系统主要包括管理层(服务器、工作站、操作员站、打印机等)、控制层(DCS控制系统)及现场仪表(传感器及执行器)三层结构,控制层包括:发酵工艺的温度控制、PH值控制、溶解氧控制、消泡控制以及其它控制(如压力控制、搅拌控制、转速控制、进气量控制、补料控制等)。如图1所示[5,6,7]。

而生物发酵过程涉及生命体的生长繁殖,氧是作为微生物生长必须的原料,若供氧不足,将会抑制微生物的生长和代谢;温度影响发酵过程中各种反应速率,更是影响细胞的生长繁殖最重要的因素,对于特定的微生物,它都有一个最适宜的生长温度;PH值会严重影响微生物代谢的进行和代谢产物的合成,因此,温度、PH值、溶氧浓度是微生物生长环境中最重要的参数,必须加以严格的控制。医药发酵自动控制系统的总体设计如图1所示[2,8]。

图1 发酵自动控制系统总体设计框图

2.2、 温度控制系统设计

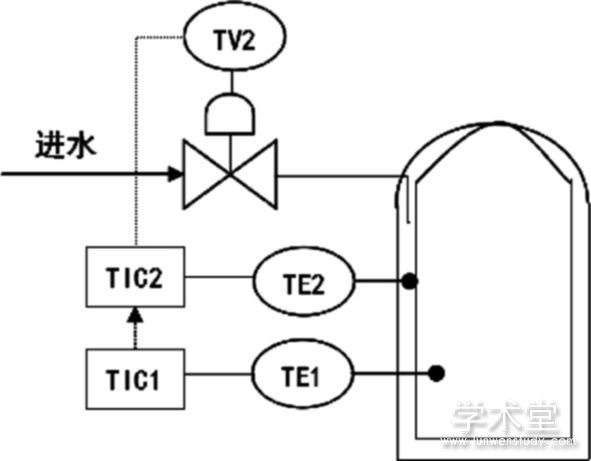

如图2所示为温度控制系统串级控制结构图。

图2 串级温度控制结构图

工业上使用大体积的发酵罐,发酵过程中释放的发酵热都超过微生物的培养温度,因此,温度一直高于设定值,发酵过程中只需要冷却降温,自动控制或手动调节阀门,将冷却水通入发酵罐的夹层或蛇行管,通过热交换降温,保持恒温发酵。如果气温较高,冷却水的温度又高,应采用冷冻盐水进行循环式降温,以迅速降到最适温度。因此监测夹套温度、罐内温度,与循环水阀门实现联动控制[9,10]。

而种子罐发酵中虽然释放了较大量的发酵热,但不能达到罐内发酵所设定温度,需要给罐夹套通入热水进行保温,控制方式类似循环水及发酵罐的控制。

如图2所示,串级调节控制方法是监测罐内物料温度TE1、罐夹套温度TE2,将物料温度的监测值与期望值输入物料温度控制回路TC1,TC1输出作为夹套温度控制回路TC2的给定,通过夹套温度控制回路TC2对循环水进水阀进行调节,从而将循环水进水量对温度的影响及波动控制在TC2级,使得TC1级(罐内介质温度)尽可能地保持恒定设定值。

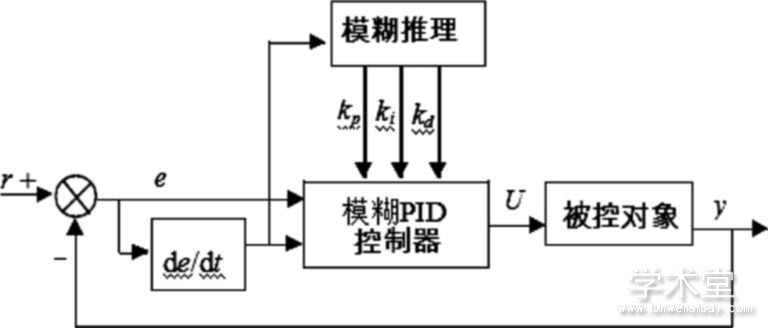

为提高系统的控制精度,系统的控制算法采用了模糊自适应 PID 控制算法,其结构如图3所示。

图3 模糊自适应 PID 温度控制器结构图

模糊自适应PID控制是将模糊控制与PID控制结合,通过模糊控制实现PID参数自适应的方法来控制系统温度。将人控制温度的经验转换成计算机的控制语言实现对温度的控制,控制系统以误差e和误差变化率de/dt作为输入,找出PID三个参数与e和de/dt之间的模糊关系,在运行中不断检测e和de/dt,采用模糊推理的方法实现PID 参数模型中的kp、ki、kd进行在线修改调整,以满足不同误差e和误差变化率de/dt,对控制器参数的不同要求,从而使被控对象具有良好的动态特性,使被控对象有良好的快速响应特性和鲁棒性,使控制器有很强的自适应性。当外界环境改变(有干扰出现)时,系统能够自动地进行调整,使达到较稳定的状态,从而满足不同的控制要求[11,12,13]。

在夹套进水温度比较稳定的情况下,发酵罐温度控制常采用单回路的PID控制。在实际工业发酵过程中,由于冷却水温度的变化,将会影响发酵温度控制品质,这个影响作用过程是先使夹套温度变化,然后使发酵罐的温度变化,只有这时,控制器才感受到温差的出现,从而驱动调节阀。很明显,从干扰开始到调节阀动作,要经过较大的滞后,要克服这些滞后作用,采用单回路的PID控制是不能达到要求,只有采用串级控制系统或模糊自适应PID控制系统才能克服温度变化滞后的问题,控制精度可达±0.2 ℃[14]。

2.3、 PH值控制

在线实时监测罐内PH值,并与硫酸铵进口阀、氨水进口阀和糖料/辅料进口阀联锁控制。若发酵液PH值偏低、氨氮也偏低的时候,则开启氨水阀门通过加氨水的方法使其PH值回升;如果PH值偏高而氨氮偏低,则开启硫酸铵阀门,控制补入硫酸铵;若PH值和氨氮都偏高,在发酵前期,可增加糖的补加量来调整,控制PH值在设定值的范围内,PH 值控制精度可达±0.05[15]。

2.4、 消泡控制

发酵过程中因通气搅拌、发酵产生的CO2以及发酵液中的糖、蛋白质和代谢物等稳定泡沫物质的存在,使发酵过程产生大量的泡沫,泡沫虽然可以增加气体的接触表面,有利氧的传递,但大量的气泡会产生逃液、给发酵带来很大的副作用,必须加以消泡。在线监测罐内液位及泡沫液位高低,与消泡剂加料阀门联动,当发酵液液面超过设定高度时,自动打开消泡剂的阀门,当液面降回到正常液位时,自动关闭消泡剂进口阀,通过消泡剂的自动添加达到发酵液液面/泡沫液面的自动控制。

2.5、 溶氧浓度控制

溶解氧是发酵过程中需氧微生物生长和代谢的营养和环境,只有使溶氧浓度大于其临界氧浓度时,才能维持菌体的最大的比耗氧速率,以使菌体得到最大的合成量,但需氧发酵并不是溶氧愈大愈好,即使是一些专性好氧菌,过高的溶氧对生长可能不利。因此,应根据不同的发酵工艺,把溶解氧浓度值稳定在一定的期望值或范围内。工程中在线实时监测罐内溶氧浓度(DO值)、进空气流量,与空气进气阀进行联动控制。罐体压力采用自动调节的方式以达到恒压的目的,溶解氧的因素仅考虑搅拌器转速和空气进气量,此时通过监测溶解氧浓度,与搅拌器当前转速进行比较后对空气进气调节阀进行联动控制,以最终达到溶解氧浓度的控制。

2.6 、进气量控制

在发酵罐加原料、消毒后,开启空气进气调节阀并进行罐内搅拌,通气搅拌可减少CO2对发酵的抑制作用。由于在不同的环境条件下,各种不同的微生物的吸氧量或呼吸强度是不同的,发酵罐空气进气量根据菌体种类、培养基的成分和浓度、罐体积及发酵工艺计算需要的空气量,监测进气流量,根据需要的空气总量及实时测试的流量控制空气进气调节阀,同时在发酵的过程中,实时监测溶解氧浓度,根据罐内溶解氧浓度和搅拌器转速进行修正和调整,综合各方面因数进行调节空气进气阀的开度,实现空气进气阀的控制,达到对空气进气量的控制,也最终达到溶解氧浓度的控制。

2.7、 搅拌控制及转速控制

医药发酵属于耗氧型发酵过程,氧是作为微生物生长必须的原料,若供氧不足,将会抑制微生物的生长和代谢。影响溶解氧浓度的主要因素有供给的空气量、搅拌器转速和发酵罐的压力,本工艺中对搅拌电机转速进行实时监测和控制,并能根据溶解氧浓度和空气进气阀的开度自动调节搅拌器电机的转速,实现搅拌控制,以达到溶解氧控制和消泡的目的。

2.8 、压力控制

在线实时监测发酵罐内压力,与设定值比较,发酵罐压力低于设定值时,调小排气阀,由于此时无菌空气是连续不断地通入发酵罐,待罐压达到设定值后,再对进气阀进行微调(阀门开度根据罐压和进气阀的开度进行自动调节),最终使得发酵罐压力稳定在设定值;当发酵罐压力高于设定值时,调大排气阀的开度或全开,排出多余空气,以稳定罐压,实现罐内压力与进气阀、排气阀联动控制。

2.9 、补料控制

随着发酵的进行,微生物生长状态和生物代谢需要不断补充营养物质,由于微生物和代谢状况无法在线测量,使得补料极为困难,一般的发酵工业生产过程是根据实验室大量的试验研究结果得出的补料曲线来指导工业生产的补料,因此,控制补料的方法及其复杂,一般根据离线的化验室化验的数据,适当修正补料速率进行补料;现在也出现一些更好的补料方法和控制策略,如基于发酵罐内出口二氧化碳的释放率来控制补料速率、用化学元素的平衡方法来调整补糖量、用控制呼吸商的方法来控制补料等。

3 、结束语

制药工业发酵工艺过程采用DCS集散控制系统的控制,通过下位机过程控制I/O接口,采集发酵工艺过程的监控参数,如模拟量(如温度、压力、PH、溶解氧、泡沫等)和开关量(如运转设备和各种自控阀门等的状态),在控制器进行运算、数据处理,输出信号对发酵罐进行各种参数的自动控制,并将各种信息传输至上位机统一处理后,在控制室向操作人员提供实时可视化监视,系统可实现对发酵过程参数的在线实时监测、记录、图形显示、历史数据的自动存储、报表打印和环境参数自动控制,实现了对发酵工艺的过程控制、操作、监视、报警、记录和管理。发酵工艺生产过程通过集散控制系统实现了对发酵罐的温度控制、PH值控制、溶解氧控制、消泡控制、压力控制、搅拌控制、进气量控制、补料控制等,达到对发酵罐的温度、PH值、溶解氧、液位及泡沫等主要技术参数进行有效控制,通过模糊自适应及PID控制相结合,使得发酵罐的温度控制精度可达±0.2 ℃;PH值控制精度可达±0.05,从而为菌体创造一个最合适的环境,以使菌体得到最大的合成量,不仅提高了生产效率,而且保证了产品的高质量,该系统设计具有一定工程应用推广价值。

参考文献

[1] 孙勇民.发酵过程控制技术[M].高等教育出版社,2015:7.

[2] 赵春海.发酵过程的控制[J].生命科学仪器.2007,5(9):57-59.

[3] 史仲平,潘丰.发酵过程解析、控制与检测技术[M],化学工业出版社,2010:2.

[4] 李庆生.头孢7-ACA发酵生产过程DCS控制系统[J].化学工程与装备,2008:5.

[5] 刘嘉璐,徐光宪,李海东.IPC-PLC DCS在啤酒发酵过程中的应用[J].微计算机信息(测控自动化).2004,20(1):2-4.

[6] 邢琳.DCS在啤酒生产过程中的应用[J].自动化仪表,2000,21(12):29-30.

[7] 王秀清,李淑清,严新忠等.发酵过程PLC控制系统的研究[J].天津科技大学学报,2004,19(1):32-35.

[8] 夏姗,武福军,赵洪亮,等.毕赤酵母工程菌高密度发酵的研究进展[J],生物技术通讯,讯,2013,l.24(1):109-112.

[9] 刘刚.锥形罐发酵温控管理及自动控制系统设计[J].中国酿造,2003,(5):34-36.

[10] 杜锋,雷鸣.啤酒发酵过程温度控制策略[J].酿酒,2002,29(6):50-52.

[11] VENKATESWARL U C,NAIDUK V S.Dynamic fuzzy model based predictive cont roller for a biochemical reactor[J].Bioprocess and Biosystems Engineering.2000,23(2):113-120

[12] 黄伟,朱颖合,薛凌云,等.基于自适应遗传算法模糊PID控制器参数优化[J];杭州电子科技大学学报;2011,31(3):58-61.

[13] 梁云峰,谷凤民,虎恩典,等.基于参数自整定模糊PID控制的抗生素发酵罐温度控制系统[J].制造业自动化,2011,33(9):60-63,147

[14] 牛超,徐定伟,王军,等.发酵罐温度控制系统的设计[J].自动化与仪器仪表,2008,(5):10-12

[15] 姜凤武,严俊.基于PLC的发酵过程中pH的流加自控[J].自动化技术与应用,2006,25(7):60-62,76.