1、概述

目前,我国原料药、食品等行业生产技术主要以生物发酵为主。生物发酵生产是一个纯种培养的过程,保证整个生产过程处于无菌状态是非常必要的,而一级种子罐是发酵生产的关键环节,为扩大培养作准备的重要步骤。特点是接种后,通入的压缩空气和搅拌叶轮共同作用实现发酵液的混合、溶氧传质以及强化热量的传递。一级种子罐结构设计的合理与否直接影响着发酵产品的质量、产率以及经济效益。

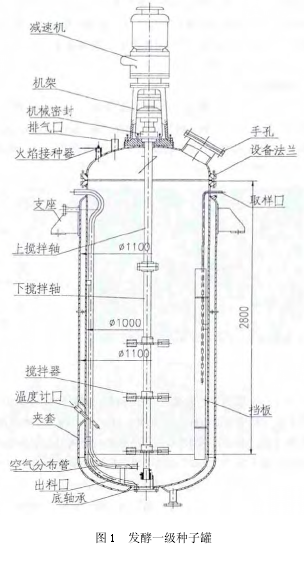

它有着严格的生产条件,最主要的是罐的几何尺寸、接种、通气、搅拌、换热及生产条件必须是无菌的。本文结合作者多年的工程设计实践,以我院为某生物制品有限公司设计的头孢类抗生素发酵生产中2.5m3一级种子罐的结构设计进行阐述。

2、一级种子罐设计

种子罐主要是使菌种繁殖一定数量,从通气搅拌均匀的呼吸代谢,传热,种子罐工艺条件控制及检测。

创造条件保证提供发酵单位高、生产性能稳定、数量足够及不被其他杂菌污染的纯种,就成为种子制备工艺的关键。

种子罐主要介质:液化淀粉乳、葡萄糖、无机盐、蒸汽及空气,灭菌温度121度,灭菌蒸汽压力0.3MPa(表压),是I类压力容器。

种子罐灌顶和罐身采用设备法兰连接,为了便于清洗及内构件装卸,顶部设有清洗用的快开手孔,方便操作。罐顶装有视镜和灯镜,在其内部装有蒸汽吹管用于冲洗玻璃种子罐H/D越大,则通气的气泡在培养基中停留的时间越长,此时吸收系数也越高。本设备根据菌体量和呼吸强度及设备安装空间,H/D值取2.8.

设备需合理的搅拌、通气装置及足够的换热面积。要做到既能使气液两相流的充分混合,保证发酵液必需的溶解氧,同时又能强化热量的传递(满足发酵、灭菌所需的温度)。

种子罐防止杂菌污染是一个非常突出的问题,故罐内壳体及构件均采用连续焊缝,并打磨光滑,抛光≤0.4mm,改进接种方式,方便清洗消毒,尽量减少死角,内件结构简单,避免藏污纳垢,以防止染菌中毒,影响产品质量和收率。

罐总容积2.5m3,在通气发酵系统中存在持气与易产生泡沫问题,故在发酵罐的实际装料量设计时必须考虑装料系数(一般为0.5~0.6)。

种子罐与物料接触的壳体及构件材料S30408,夹套材料Q245.

3、火焰接种器

火焰接种器图2为罐内接种,可蒸汽和火焰两种消毒,实现快速启闭,操作过程消毒彻底,提高了工人操作过程的安全可靠性。火焰接种器减少接种操作过程中发生发酵菌种的污染中毒几率;降低火焰燃烧时引发的人身烧烫伤等安全风险。

4、挡板

为增强搅拌叶轮的搅拌效果,种子罐罐内设置四块挡板,挡板与罐壁之间应注意留有一定的间隙,以避免培养基堆积形成死角不利于消毒,挡板使发酵液翻动时避免了液面旋涡的生成,改变液体的流动方向,将径向流改为轴向流,促使液体剧烈湍动,增加氧的溶解度,从而提高了搅拌的效率。

5、搅拌装置

5.1变频转速

由于发酵过程中,微生物的培养要求是不同的,在发酵初期和发酵后期微生物的需氧量较低,发酵中期,微生物处于旺盛生长时间对氧的需要较高,特别是发酵后期培养基的黏度也较高,剧烈的搅拌也会加速菌丝体的自溶,影响发酵水平的提高。本设备采用搅拌转速:80--250rpm(变频调速),这样不但能创造最佳的培养条件,也能节约发酵过程的能量消耗。

5.2搅拌器

箭叶型搅拌器图3在菌丝的培养过程中,它起到翻动培养基维持传热恒温,粉碎气泡的作用。搅拌器把通入种子罐的空气气泡(气泡自空气分布管溢出时其平均直径往往是放大的)尽可能地予以分碎,使气泡直径减小,以增加气,液接触介面的面积,并延长气泡在发酵液内停留的时间。箭叶型搅拌器是一种以径流为主的搅拌器,桨叶剖面为抛物线,因而轴向有上下两股斜向循环流,相对功耗低,且具有较高的剪切力,在种子罐通气量相对较小的情况下使用良好。为了安装和拆卸的方便和发酵罐出入手孔尺寸的限制,搅拌器制成剖分式。圆盘与轴套上的筋板采用螺栓联接。

5.3搅拌功率

种子罐中通气时所需搅拌功率比不通气时小。原因是由于气泡的存在使搅拌器周围的发酵液密度和粘度减小所致。

此外当通气量超过一定数值时,上升气泡大都从搅拌器周围溢出,这是随着通气量增大,功率下降至一定数值时,不会再继续下降。

搅拌功率P一般先按P=NP*计算。式中:NP错误!未找到引用源。-功率准数;?-液体密度,kg/m3;n-搅拌轴转速,r/s;d-搅拌器直径,m.

根据以往工程产品的生产经验以及单位体积液体功率消耗等情况,最终确定该种子罐罐的搅拌功率为7.5KW.

5.4搅拌轴和底轴承

为避免残留物在上下轴的连接处,防止染菌,同时考虑加工制作及安装检修方便,因此采用法兰焊接式联轴器,轴线对中性好、结构简单、制造方便。

工艺需要较高搅拌转速,为满足搅拌轴的强度、扭转变形、径向位移、临界转速的要求,需加底轴承,由于设备直径较小无法设人孔,故采用下装式底轴承。

6、空气分布管

空气分布管图4与一般不同是将无菌空气导入培养基中的装置,当无菌空气排出空气分布管时,由于压力降低,体积膨胀,流速增加,形成连续气泡逸出。由于分布空气管位于靠近搅拌器的下方,故气泡逸出时为转动的搅拌器所分散和粉碎。因而加强了气液的混合接触。使分布管溢出的气泡能有效地为搅拌器分散、分碎,则气液接触面加大,氧传递增加,通入罐内的无菌空气就得到很好的利用,同时开口端是向上,管前部加一挡板,用三个圆钢固定,防止气体冲击搅拌轴,所以分布管的合理选择是很重要的。

7、传热

种子罐采用夹套传热,夹套换热面积满足正常发酵所产生的热量和培养基经高温消毒后冷却所需的热量传递。罐内各部分结构简单,不易产生间隙和培养基堆积物,易消毒,不易染菌,加工容易。

8、结束语

种子罐结构设计时,根据发酵菌种的特点及工艺生产过程,结构设计上做到既安全可靠又经济合理,且加工制造简单、易于检验和更换维修。根据以往工程的的设计经验,在明确搅拌目的和物料性质的基础上,对影响设备性能的各个要素(如搅拌叶轮的型式、大小、层间距以及接种、罐体的传热方式、挡板设置等)进行综合改进,为用户提供先进、高效、节能且价格较为低廉的设计产品。

【参考文献】

[1]中国石化集团上海工程有限公司。化工工艺设计手册(上册)[M].第3版。2003:2-60.

[2]肖微,白俊香,聂崇岩。一种生物发酵用接种器:中国,ZL201220199263.6[P].2013.

[3]华南工学院,大连轻工业学院,天津轻工业学院,等。发酵工程与设备[M].轻工业出版社, 1981 : 154-170.

[4]王凯,虞军,等。搅拌设备[M].化学工业出版社,2003:57(3-1)。

[5]GB150.1-150.4-2011压力容器[S]:93-180.