防水施工论文第三篇:地铁站顶板聚氨酯涂膜防水施工质量控制经验

摘要:本文通过对天津地铁6号线渌水道站车站顶板防水质量进行分析,阐述了聚氨酯涂膜防水易出现的质量缺陷,并提出了相关的控制建议,以供从事相关专业技术工作者参考。

关键词:聚氨酯涂膜防水; 质量通病; 原因分析质量控制措施;

百年大计,质量第一。地铁结构一旦发生渗漏,严重影响其使用年限,也会给地铁运营带来诸多隐患,防水质量控制也是天津地铁一直以来控制的重点。如果车站顶板出现渗漏水现象,后期处理难度大、耗时长、费用高。当前车站顶板多设计为聚氨酯涂膜防水,本文主要通过天津地铁6号线渌水道站车站顶板防水施工质量的控制,总结聚氨酯涂膜防水施工质量控制经验。

1. 工程概况

天津地铁6号线渌水道站为6号线与8号线换乘站,位于渌水道路和微山路交口(见图1)。6号线车站为地下三层岛式车站,车站长度246.825m,标准段宽23.1m,端头井宽27.55m,标准段基坑深24.12m,端头井基坑深26.029m;8号线车站为地下二层岛式车站,车站长度327m,标准段宽23.1m,端头井宽27.95m,标准段基坑深17.47m,端头井基坑深19.38m,顶板覆土厚3.56m,总建筑面积41473m2,车站共设5个出入口及5组风亭。其中2号风道与车站主体结构同建。车站主体为明挖顺作法施工。车站主体防水等级为一级,结构不得渗水、表面无湿渍。结构顶板采用单组分聚氨酯防水涂料,涂刷成膜后的厚度不小于2.5mm。

图1 渌水道站平面图

2 成膜原理

常用的单组分聚氨酯防水涂料是由端异氰酸基预聚体以及助剂、填料、溶剂组成的单组分液态、反应固化型的高分子涂料。其成膜原理为:单组分聚氨酯防水涂料中含有潜在固化剂,遇到空气中的水分时,能与水反应产生带—NH2基团的化合物。由于—NH2与—NCO的反应速度比水快得多,该—NH2基团化合物与涂料预聚体中的—NCO基团进行化学反应,使聚氨酯预聚体不断扩链、交联成立体网状结构,形成高弹性的涂膜[1]。

3. 顶板涂膜防水施工存在的问题及原因分析

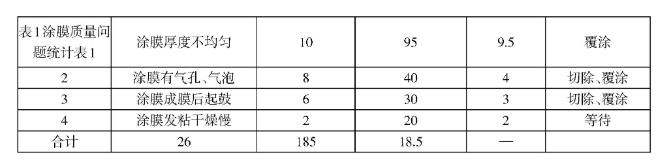

我们对车站顶板聚氨酯涂膜防水层其中1000m2的质量的问题进行了调查,经过统计分析,发现影响聚氨酯涂膜质量缺陷主要有:涂膜厚度不均匀,涂膜有气孔、气泡,涂膜成膜后起鼓,涂膜发粘干燥慢等问题。根据这些问题,总结了影响聚氨酯防水施工质量的因素,做出了统计表如下:

从表中分析可知,总体合格率仅81.5%,不能满足防水要求,施工中对于该段进行了大量的覆涂及整个工作,不仅耽误工期,而且增加了成本投入。其中,涂膜厚度不均匀,涂膜有气孔、气泡,涂膜成膜后起鼓是影响防水质量的主要因素,而涂膜干燥慢主要影响工期,不影响质量。综合分析造成质量缺陷的主要因素如下:

(1)涂膜厚度不均匀:由于混凝土基面不平整、错台处理不到位、原混凝土表面存在气泡等混凝土缺陷导致防水涂料涂刷时,不能均匀覆盖于混凝土表面,是造成涂膜不均匀的主要原因,混凝土表面存在坡度,而涂料配置过稀,涂料在凝固前自动流淌也会造成涂膜厚度不均匀。另外,涂刷方法和工人的熟练程度也会一定程度上影响涂膜厚度的均匀性[2]。可以通过游标卡尺对涂膜防水厚度进行检测(见图2)。

图2 涂膜防水厚度检测

(2)涂膜有气孔、气泡:防水涂料涂刷前,没有将混凝土表面的灰尘清理干净、材料搅拌方式和搅拌时间掌握有误、涂刷操作往复拉动过多过频,包裹带入空气、有杂物颗粒或涂料凝块等,局部顶起胎体增强材料。

(3)涂膜成膜后起鼓:起鼓的主要原因是基层含水量较高或由于天气较冷,混凝土表面存在冷凝水聚氨酯成膜后,水汽被封在涂膜下面,在太阳下或白天气温较高时,水分产生蒸汽,形成起鼓现象。少量小面积起鼓,可以局部割除,晾干后再用同样涂料补好。如果大面积出问题可能要铲除重做。

(4)涂膜发粘干燥慢:其原因主要是由于现场添加稀释剂不稳定或添加后搅拌不均匀,导致涂料本身发生质变或添加剂过多挥发干燥慢。

4. 顶板涂膜防水施工的质量控制措施

(1)顶板基面处理

(1)确保基面平整,如有突出物进行割除,并用砂浆将割除部位找平。

(2)确保基面干净,干燥,表面无明水、起皮、掉砂、油污等部位存在。

(3)顶板上杂物处理干净后,用水泥砂浆找平,且使砂浆表面的干燥程度达到用卷材覆盖12h,将卷材掀开后基面上无湿渍。

(2)聚氨脂涂料施工

(1)涂料使用前封盖要确保干净。开启后,检查材料质量,如发现硬化或进水等异常现象,不得使用。

(2)先涂聚氨酯专用底涂层,底层干燥固化后,在施工缝等部位涂刷防水涂料加强层,随后立即在加强层表面粘贴增强层,切勿在加强层表面干燥后涂刷增强层。

(3)涂刷大面防水层(一般3~5道)。上下两道涂膜时间间隔不能小于24h且两道涂层涂刷方向垂直。每道涂层实干后才可进行下一道。

(4)穿过预埋件时不得碰损、变位。在未固化前不得上人堆物。

(5)施工后,如有折皱或空鼓起泡,割开再次涂刷。且涂膜厚度满足设计厚度。

(3)加催干剂

低温环境下,单组分聚氨酯防水涂料干燥时间会相应延长,一般低温情况下2~3天干燥正常。为加快干燥速度,可添加催干剂。

(1)在O~10°C的施工环境下可添加催干剂。添加催干剂时,每桶单组分聚氨酯涂料添加催干剂用量不应超过一瓶;小批量配制时按每公斤聚氨酯防水涂料添加不应超过2%的催干剂。

(2)配制时采用电动机械搅拌,将催干剂与聚氨酯防水涂料充分搅拌均匀,搅拌时间在3~5分钟为宜。

(3)应现配现用,配制完的产品应在30分钟内使用完毕。

(4)加稀释剂

在涂刷第一遍时,可将涂料适当稀释,以封闭基层孔隙,减少涂刷后气孔气泡。

(1)需注意最好使用由厂家提供的稀释剂,避免选用醇、酸、硝基等油漆稀料。

(2)需将稀释剂和聚氨酯涂料搅拌均匀,否则容易造成局部涂料干燥慢的情况。搅拌易采用功率大、转速不太高的电动搅拌器,搅拌容器选用圆桶,以利于强力搅拌均匀,且不会因转速太快而将空气卷入拌合材料中,搅拌时间以3~5min为宜。

(5)成品保护

对于已施工完的涂膜防水,必须做好保护,以免造成二次破坏,也是保证防水质量最后的一环。

(1)已做完的防水层应及时采取保护措施,避免穿硬底鞋在防水层上行走,以免踩坏防水。

(2)防水层闭水试验合格后,及时做上保护层,保护层一般用细石混凝土。在混凝土浇筑前应铺设土工布或油毛毡,混凝土浇筑是避免用泵送直接冲击防水层,应增加缓冲垫板,并用人工摊开。

5. 结束语

防水工程施工是地铁工程的重中之重,目前地铁车站顶板防水多采用聚氨酪防水涂料,能否有效的提高车站顶板涂膜防水的质量,是防止车站内部漏水,并避免或减少后期在站内高成本处理渗漏水的关键工序,能减少不必要的麻烦和后期维修成本。对此,提出以下几点意见作为预防措施的参考:

(1)要严格控制顶板混凝土浇筑时的收面质量,建议收面3遍,并在混凝土初凝前严格控制好平整度,可有效的提高混凝土基面质量,降低涂膜防水施工前基面处理的难度和节约成本;

(2)施工前建议进行试验段施工,可对防水材料的性能有直观的了解,并能及时发现施工中存在的缺陷提前做好改进措施。

施工前对工人进行深入的交底和岗前培训非常必要,单组份聚氨酯涂膜防水的施工对工人的操作技术水平要求较高,人的因素往往容易造成质量问题,应提高重视。

参考文献

[1]杨春泉,黑志强.屋面聚氨酯涂膜防水施工及质量控制[J].北方建筑,2016,1(01):69-71+74.

[2]余寅.地下室地面及卫生间聚氨酯涂膜防水施工要点分析[J].河南建材,2015(04):126-128.

点击查看>>防水施工论文(必读范文8篇)其他文章