石油、化工、电力和机械等领域中许多金属构件均是在单相流或两相流环境中服役的,流体与金属构件表面间冲刷腐蚀交互作用,常导致其早期失效。因冲刷腐蚀引起的失效通常均发生在金属构件表面,而表面改性又是改善金属构件抗冲刷腐蚀性能的经济有效途径,因而近年来针对表面涂层冲刷腐蚀行为的研究日益受到重视。由于高温冲刷腐蚀实验装置的复杂性,已报道的表面改性涂层冲刷腐蚀行为的研究大部分均在常温环境下进行的,由于工程中有较多的金属构件实际在较高温度环境下服役的,而温度对介质的腐蚀特性和金属自身性能均有影响,因此,依据常温环境下金属表面涂层的冲蚀行为来指导高温环境中服役的冲蚀构件设计,其精确性存在较大的局限性。此外,与超音速火焰喷涂、等离子体电解氧化和物理气相沉积等表面改性技术相比,化学镀镍具有仿形镀、改性构件形状尺寸不受限制、涂覆装置简单等优点,然而,有关化学镀镍层的冲蚀行为研究报道以常温为主,介质温度对其冲蚀行为的研究报道较少,为此,针对高温酸性冲蚀环境常用奥氏体不锈钢 316L 硬度低需要保护这一工程应用背景,系统研究了强酸性冲蚀环境中介质温度对316L 及其镍磷镀层的静态腐蚀、冲蚀及电化学行为的影响及其机制,并通过热处理改变镍磷的结构,对非晶态和晶态金属材料的冲蚀行为进行了对比。

1、 实验材料与方法

化学镀 Ni-P 基体试样的尺寸为15 mm ×15 mm ×1 mm 的冷轧 316L 试样。试样经过碱性除油和 15%H2SO4+ 20 g / L NaCl 溶液 50 ℃ 酸洗活化后进行高温化学镀镍。镀液用 HH-S 恒温水浴控制在( 87 ± 1)℃ ,化学镀时间为 3 h。将化学镀试样放入箱式电阻炉中分别加热到 200 和 300 ℃ 保温 2 h 得到化学镀热处理试样。用浸泡腐蚀法测量静态腐蚀速率 v0。镀态和热处理态 Ni-P 镀层、316L 不锈钢试样在20%H2SO4( 体积百分浓度,下同) 溶液中浸泡的温度和时间为: 20和 50 ℃ 为 3 h,65 ℃ 为 1. 5 h,80 ℃ 为 0. 75 h。用FA1004 型分析电子天平( 精度 0. 1 mg) 测量腐蚀前后试样质量,根据公式 v0= Δw1/ St 计算测试试样的v0,式中 Δw1为腐蚀过程中的试样质量损失,S 和 t 分别为试样表面积和浸泡时间。

图 1 为冲刷腐蚀实验装置原理图。试样被固定在离旋转轴中心 30 mm 的位置,主轴转速为 600 r/min,试样中心位置的线速度为 1. 88 m / s。分别以自来水和含 20 g/L 黄砂的自来水为介质,通过冲刷实验测量试样在中性单相流和两相流中的冲刷磨损速率 v1和 v2。分别以 20% H2SO4和 20% H2SO4+20 g / L黄砂为冲刷腐蚀介质,通过冲刷腐蚀实验测量试样在 20 ~80 ℃的强酸性单相流和两相流中的冲刷腐蚀速率 v3和 v4,根据公式 Δv1= v3- v1- v0和 Δv2=v4- v2- v0计算测试材料在单相流和两相流中的冲刷腐蚀定量交互作用。

用 PARSTAT2273 电化学测试系统检测 316L 及其镍磷镀层的极化曲线和交流阻抗谱,腐蚀介质为 20%硫酸溶液,测试温度分别为 20、50、65 和 80 ℃,介质温度用 HHS-1 恒温水浴控制,采用标准三电极系统,参比电极为饱和甘汞电极( SCE) ,辅助电极为铂电极,工作电极为样品; 用样品做工作电极时,留出的工作面尺寸为10 mm ×10 mm,其它表面用环氧树脂封固; 极化曲线测试动电位扫描速度为 5 mV/s,交流阻抗谱测试采用开路电位测量,交流信号幅值为5 mV。

用 JSM6360LVX 型扫描电镜( SEM) 观察试样的表面形貌,用 GENESIS2000XMS60 型能谱仪( EDS)分析化学成分。用 UltmaⅣ型 X 射线衍射仪( XRD)对镍磷镀层的结构进行分析。

2、 结果与讨论

2. 1 介质温度对静态腐蚀速率和冲刷腐蚀速率影响

图 2 为静态和冲刷腐蚀速率随介质温度变化曲线。由图 2( a) 可知,Ni-P 镀层和 316L 的静态腐蚀速率均随介质温度升高而增大,但在相同腐蚀条件下,不同热处理状态的 Ni-P 镀层的静态腐蚀速率均低于316L 的,表明化学镀镍磷可提高 316L 在高温强酸溶液中的抗腐蚀性能。316L 和300 ℃热处理的 Ni-P 镀层的静态腐蚀速率具有较大的温度敏感性,介质温度升高使其静态腐蚀速率显著增大; 而镀态和 200 ℃热处理的 Ni-P 镀层的静态腐蚀速率则具有较低的温度敏感性,在 20 ~80 ℃温度范围内,其静态腐蚀速率均保持在较低的水平。

由图 2( b) 可知,316L 在两相流( 20% H2SO4和20% H2SO4+ 20 g / L 黄砂) 和单相流( 20% H2SO4) 中的冲刷腐蚀速率均随介质温度升高而增大,且两相流中的冲刷腐蚀速率略高于单相流的。镍磷镀层在两相流中的冲刷腐蚀速率与介质温度和热处理温度有关,虽然提高介质温度均使镍磷镀层的冲刷腐蚀速率增大,但 300 ℃热处理的镍磷镀层的冲刷腐蚀速率随介质温度升高显著增大,其冲刷腐蚀速率与 316L 的接近,而镀态和 200 ℃热处理的镍磷镀层不仅冲刷腐蚀速率相近,而且均呈现较低的温度敏感性,在 20 ~80 ℃ 温度范围内,其冲刷腐蚀速率均保持在较低的水平,在高温强酸冲蚀环境中,它们的冲刷腐蚀速率远低于 316L 的,在 80 ℃的单相流中,316L 的冲刷腐蚀速率约为镀态镍磷镀层的 70 倍,而在同温度的两相流中则约为 72 倍。上述实验结果表明,在不锈钢316L 制造的金属构件上,通过化学镀 Ni-P 和采用合适的热处理,可显著改善其抗冲刷腐蚀性能。

2. 2 介质温度对电化学行为影响

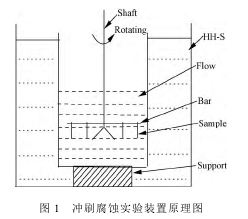

图 3 为 316L 和 Ni-P 镀层在 20 ~ 80 ℃ 的 20%H2SO4溶液中的极化曲线,根据强极化区外加电流与电极极化的关系,由 Tafel 直线外推法计算得到的自腐蚀电流密度 icorr和腐蚀电位如表 1 所示。腐蚀电位反映材料的腐蚀倾向,由于介质温度相同时 Ni-P 镀层具有比 316L 更正的腐蚀电位,表明高温硫酸溶液中 Ni-P 镀层具有比 316L 更小的腐蚀倾向。自腐蚀电流密度反映腐蚀速率,在 20 ~ 80 ℃ 温度范围内,316L 和 Ni-P 镀层的自腐蚀电流密度均随介质温度升高而增大,表明它们的腐蚀速率随介质温度升高而增大; 在介质温度相同时,316L 的自腐蚀电流密度要比 Ni-P 镀层的大1 ~2 个数量级,表明 Ni-P 镀层具有较 316L 更低的腐蚀速率,上述实验结果与浸泡腐蚀的实验结果一致。

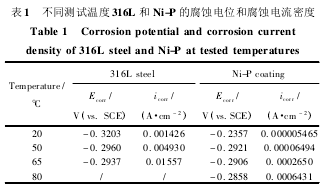

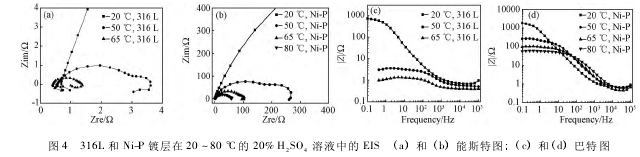

图 4 为 316L 和 Ni-P 镀层在 20 ~ 80 ℃ 的 20%H2SO4溶液中的 EIS。Nyquist 图中高频区反映金属腐蚀的整体特征,而低频区则反映金属局部腐蚀特征。在 20 ℃ 的 20% H2SO4溶液中,316L 的Nyquist 图呈现容抗弧特征,容抗弧半径较大,表明20 ℃ 时 316L 在硫酸溶液中处于钝态,试样表面发生均匀腐蚀; 当介质温度升高到 50 和 65 ℃时,316L 的Nyquist 图高频区呈现容抗弧特征,而在低频区则呈现感抗弧特征,且65 ℃时的感抗弧特征较50 ℃时更明显,表明较高温度下,316L 在硫酸溶液中处于活化态,化学反应在 316L 试样表面形成的钝化膜对基体有一定的保护作用,但较小的容抗弧半径表明,形成的钝化膜对基体的保护效果较差; 温度越高,反应速度越快,在电极表面形成的钝化膜越厚,覆盖得也越完整,因而在低频区感抗弧特征越明显,发生局部腐蚀的倾向越大。Ni-P 镀层的 Nyquist 图具有容抗弧特征,表明 Ni-P 镀层在 20 ~80 ℃的 20%H2SO4溶液中发生均匀腐蚀。由图 4 还可知,316L 和 Ni-P 镀层的容抗弧半径均随介质温度升高而减小,但温度相同时,Ni-P 镀层的容抗弧半径比 316L 大得多,容抗弧【图4】

半径越大,电荷转移电阻 Rct越大,耐蚀性越好,这与Ni-P 镀层耐蚀性优于 316L 结论一致。

Bode 幅频特性曲线反映了被测材料在电解质中的耐蚀性,高频区的阻抗反映样品与参比电极之间的电解质阻抗,低频处对应样品的极化阻抗。当介质温度从 20 ℃升高到 50 和 65 ℃时,316L 低频阻抗模值从 728. 97 Ω 分别降为 3. 04 和 0. 73 Ω,介质温度越高,纵轴幅值增长幅度越小,曲线越平滑,表明316L 的耐蚀性越差,越易受到腐蚀。对于 Ni-P 镀层,当介质温度从 20 ℃升高到 50、65 和 80 ℃时,其低频阻抗模值从 1842. 42 Ω 分别降至 260. 86、95. 54和 56. 63 Ω,其纵轴幅值增长幅度也有所减小,但即使在 80 ℃仍有较大的幅值增值,因而尽管温度升高使 Ni-P 镀层的腐蚀速度增大,但其在 20 ~80 ℃温度范围内的腐蚀速度的绝对值仍较小,显示出良好的耐蚀性。

2. 3 腐蚀及冲蚀定量交互作用机制

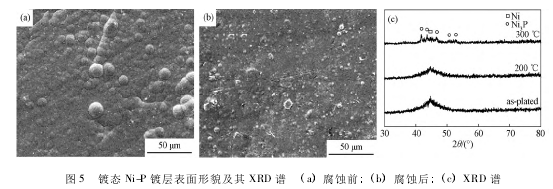

图 5 为镀态 Ni-P 镀层腐蚀前后表面形貌及其XRD 谱,由图 5 ( a) 可知,腐蚀前化学镀镍磷镀层具有典型的胞状结构,能谱分析表明,镍磷镀层中磷含量为 12. 12%。对不同温度浸泡腐蚀后 Ni-P 镀层试样表面 SEM 观察表明,其表面形貌仍然具有胞状结构特征( 如图 5b 所示) ,能谱分析表明,镀层磷含量与腐蚀前的相近( 镀态试样 20 ℃腐蚀 3 h 后镍磷镀层中磷含量为 12. 23%) ,表明 Ni-P 镀层在浸泡腐蚀过程中发生的是均匀腐蚀。

对镀态和不同温度热处理镍磷镀层 XRD 分析表明,镀态和 200 ℃热处理的镍磷镀层的衍射峰为漫散的“馒头峰”,具有非晶态结构; 300 ℃热处理的镍磷镀层的衍射峰较尖锐,表明 300 ℃热处理时镍磷镀层已发生了部分晶化( 如图 5c 所示) ,与文献报道的热处理温度对镍磷镀层( Ni-9. 27% P) 晶化影响的XRD 分析结果一致。由于镀态和 200 ℃ 热处理的镍磷镀层成分相同,结构相近,因而它们在不同温度下的静态腐蚀速率相近( 如图 2a 所示) 。与多晶材料316L 相比,由于镀态和 200 ℃ 热处理的镍磷镀层为没有晶界、位错等缺陷的非晶,因而具有较低的静态腐蚀速率。300 ℃热处理的 Ni-P 镀层由于已发生部分晶化,形成了镍晶界和 Ni/Ni3P 相界等缺陷,因而与镀态和 200 ℃热处理的非晶镍磷镀层相比,其耐蚀性明显下降。

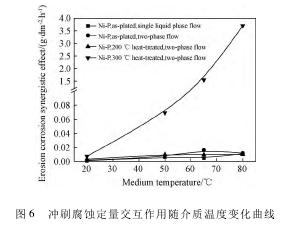

图 6 为冲刷腐蚀定量交互作用随介质温度变化曲线,由图 6 可知,Ni-P 镀层冲刷腐蚀交互作用均随介质温度升高而增大,然而,镍磷镀层结构不同,冲刷腐蚀交互作用引起的质量损失速率明显不同,对于镀态和 200 ℃热处理的非晶镍磷镀层,介质温度升高引起的质量损失速率较小,表现出较低的温度敏感性;而 300 ℃热处理的晶化镍磷镀层,介质温度对其冲刷腐蚀交互作用的影响十分显著。由图 6 还可知,镀态Ni-P 镀层在两相流中的冲刷腐蚀交互作用略大于在单相流中的。

通常,具有良好耐蚀性和较高硬度的金属材料具有较好的抗冲刷腐蚀性能。研究表明,镀态、200和 300 ℃热处理的 Ni-P 镀层硬度分别为 5. 31、4. 45和 6. 14 GPa。300 ℃热处理的 Ni-P 镀层由于组织结构变化,硬度最高但耐蚀性最差,其冲刷腐蚀交互作用引起的质量损失速率明显大于镀态和 200 ℃热处理的; 200 ℃热处理的 Ni-P 镀层硬度最低,耐蚀性与镀态 Ni-P 镀层接近,冲刷腐蚀交互作用引起的质量损失速率与镀态的 Ni-P 镀层接近,上述分析表明,在低速冲刷腐蚀时,耐蚀性是决定 Ni-P 镀层冲刷腐蚀交互作用大小的控制因素。

对单相流冲刷腐蚀试样 SEM 观察表明,其表面形貌依然为典型胞状组织结构( 如图7( a) 所示) ,能谱分析表明其成分变化不大,表明 Ni-P 镀层在单相流冲刷腐蚀过程中发生的是均匀腐蚀。与浸泡腐蚀实验相比,由于流体冲刷加速了试样表面腐蚀产物的剥离,而裸露出的新鲜表面又具有较高化学活性,从而加剧了单相流冲刷腐蚀时的腐蚀进程,因而 Ni-P 镀层在单相流冲刷腐蚀过程中表现为正的冲刷腐蚀交互作用。

对两相流冲刷腐蚀试样表面形貌观察发现,Ni-P镀层表面存在断裂的胞状组织形貌特征( 如图 7b 中箭头所示) ,在浸泡腐蚀和单相流冲刷腐蚀试样表面均没有观察到这种特征形貌,表明断裂胞状组织是由两相流中固相颗粒对胞状组织犁削形成的,因此,Ni-P 镀层在两相流中的冲刷腐蚀机制是均匀腐蚀 + 犁削机制。在两相流中,固相颗粒对试样表面的微切削不仅直接增大了冲刷腐蚀的质量损失速率,而且也加速了试样表面腐蚀产物的剥离,从而导致 Ni-P 镀层在两相流中具有较单相流中更大的冲刷腐蚀交互作用。

此外,Ni-P 镀层在20%H2SO4+ 20 g / L Al2O3( 平均粒径约1 μm) 两相流中表现为负的交互作用,而在20%H2SO4+ 20 g / L 黄砂( 平均粒径约 200 μm) 两相流中表现为正的交互作用( 如图 6 所示) ,表明在研究冲刷腐蚀定量交互作用时,固相颗粒尺寸是一个不可忽视的重要因素。

3、 结论

1) 非晶态和晶态镍磷镀层的静态腐蚀速率、冲刷腐蚀速率和冲刷腐蚀交互作用均随介质温度升高而增大,但介质温度对镀态和 200 ℃热处理的非晶态镍磷镀层影响较小,而对 300 ℃热处理的晶态镍磷镀层影响较大;2) 在 20 ~ 80 ℃ 温度范围内,非晶镍磷镀层的Nyquist 图呈现容抗弧特征,316L 的 Nyquist 图在20 ℃ 时呈现容抗弧特征,在 50 ℃ 和 65 ℃ 时,中高频区呈现容抗弧特征,而低频区呈现感抗弧特征。随介质温度升高,非晶态镍磷镀层和 316L 的容抗弧半径均减小,但介质温度相同时,316L 的容抗弧半径小于非晶态镍磷镀层的;3) 耐蚀性是决定镍磷镀层冲刷腐蚀交互作用的控制因素。镍磷镀层浸泡腐蚀和单相流冲刷腐蚀机制均为均匀腐蚀,两相流冲刷腐蚀机制为均匀腐蚀 +犁削。

参考文献:

[1] Flores J F,Neville A,Kapur N,et al. An experimental study of the erosion-corrosion behavior of plasma transferred arc MMCs[J]. Wear,2009,267( 1- 4) : 213 - 222.

[2] Souza V A D,Neville A. Aspects of microstructure on the synergy and overall material loss of thermal spray coatings in erosion-corrosion environments[J]. Wear,2007,263( 1 -6) : 339 -346.

[3] 张安峰,王豫跃,邢建东,等. 两种涂层和两种钢在液/固两相流中冲刷与腐蚀的交互作用[J]. 金属学报,2004,40( 4) : 411 -415.

[4] 何素珍,黄新民. 热处理温度对化学沉积 Ni-Cu-P 涂层腐蚀冲蚀性能的影响[J]. 材料热处理学报,2010,31( 6) : 133 -137.