1前言

随着超精密加工技术的发展,微机械、微机电系统得到了广泛的应用,尤其在航天航空、生物、医疗等领域具有广阔的应用前景[1].因此,对微构件零件的需求越来越多。然而由于微构件尺寸效应和表面效应的影响,对微机械、微构件的设计、制造及使用性能提出了很高的要求。对于微机械、微构件的加工制造,纳米级切削加工是重要的方法之一,它是制造纳米级表面精度和亚微米成型精度的一种机械加工方法[2].

晶体硅、晶体锗等材料具有优越的物理和化学性质,在制造微机械、微纳米构件中得到广泛应用[3].特别是单晶硅材料,是非常优良的红外窗口材料,常用作光学系统中的滤光片、红外窗口以及基底材料和衬底材料,并且在微电子和光电子技术领域有着广泛的应用[4].目前针对单晶硅材料加工机理也有一定的研究,Y.H.Chen,F.Z.Fang[5]等利用分子动力学研究了单晶硅在纳米切削过程中切削力的变化,得出在同样的切削厚度下,切削力随着刀具前角的增大而减小以及当有切屑形成并在刀具前刃面堆积时,切削力逐渐增加等结论;赵宏伟[6]等人利用纳米压痕技术对单晶硅(100)晶面进行了纳米压痕实验测试。

实验发现,在载荷为1000mN时,晶体硅表面出现了明显的裂纹和脆性断裂;而在载荷低于80mN的情况下,晶体硅则表现出延性特性。毕勇等人[7]提出了一种基于复合工作液的以电火花放电加工技术对半导体硅材料进行切割的新方法,研制了标准太阳能级硅切割专用夹具;由于硅腐蚀是硅微机械加工中的关键技术,储清梅等人[8]对单晶硅Si(100)在碱性氟化物溶液中的腐蚀行为进行了研究。然而,由于单晶硅原子沿不同晶向排列的周期性和疏密程度不同,导致单晶硅的力学性能呈现各向异性,不同的晶向切削行为和切屑的形成机制具有很大差异,而且材料的性能又直接影响到材料变形行为。因此,有必要研究单晶硅各向异性对纳米机械加工的影响,对单晶硅不同晶体取向进行纳米刻划实验研究,为微机械、微构件的纳米级加工提供理论依据。

本文利用纳米压痕仪和原子力显微镜,在不同载荷和刻划速度下,对单晶硅(100)、(110)、(111)三种晶向的表面进行微纳米尺度下的刻划实验,以研究单晶硅各向异性表面在不同载荷和刻划速度下的切削特性。通过研究单晶硅各晶向表面在不同条件下的切削特性,为微机械、微构件的纳米加工制造优选切削晶体取向提供理论依据和实验基础。

2微纳米尺度刻划实验理论基础

微纳米划痕测试过程中,载荷和划入深度是重要的参数,而且残余划痕形貌(残余深度、宽度、凸起高度)在研究接触压力和实际摩擦中也是重要的参数。当对探针施加的法向载荷大于试件的硬度值时,试件的表面会产生一定的塑性变形,法向载荷越大,塑性变形越严重,此时探针会在试件表面产生沟槽状划痕,沟槽的深度和宽度随法向载荷的增加而增大。

划痕过程的示意图如1所示,法向力Fn通过探针尖端作用在样品表面,探针沿着平行于表面的方向有一定的运动速度V,通过记录的划痕深度hS和切向力Fs等参数,可以计算被测样品的划痕硬度和表面摩擦系数;结合原子力显微镜、光学显微镜等设备对样品的划痕表面进行观测分析,可以研究材料的微观变形机制。

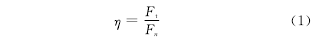

在纳米刻划实验过程中,纳米压痕仪可以给出切削力(侧向力)、法向载荷及摩擦系数等参数随刻划距离、时间连续变化的数据。在不同法向载荷、刻划速度下,作出切削作用力-位移曲线,研究单晶硅材料各向异性表面的切削特性。其中摩擦系数可定义为:

式中,η为摩擦系数;Ft为切向载荷;Fn为法向载荷。

3纳米刻划实验过程

3.1不同刻划速度的单晶硅各晶面取向刻划实验

纳米刻划实验设备采用美国Aglient公司生产的Nano indenter G200纳米压痕仪,其负载分辨率10nN,位移分辨率小于0.01μm,压头采用曲率半径为50nm的Berkovich金刚石探针,分别取单晶硅三个不同晶向试件Si(100)、Si(110)、Si(111),探针的刻划速度为50μm/s、100μm/s,刻划距离为70μm,法向载荷5mN. 划痕结束后,采用Veeco公司生产 的Dimension3100原子力显微镜表征单晶硅各晶面的划痕形貌。

3.2不同载荷的单晶硅各晶面取向刻划实验

在本实验中,所采用的仪器与上述实验一样。划痕实验所采取的法向载荷为500μN、5mN.刻划距离为70μm,刻划速度为100μm/s.刻划实验结束后,单晶硅表面的划痕形貌由原子力显微镜表征。

4纳米刻划实验结果与分析

4.1不同刻划速度下单晶硅表面切削特性分析

由图2(a)、(b)、(c)单晶硅表面划痕形貌图可以看出,在载荷为5mN,刻划速度为100μm/s的条件下划痕,发现Si(100)、Si(110)、Si(111)表面的划痕呈现沟槽状,Si(100)表面划痕沟槽一侧有明显的切屑堆积现象,而且Si(100)表面划痕沟槽相对较宽、较深,Si(110)次 之,Si(111)最 小。可 以 得 出 单 晶 硅Si(100)、Si(110)、Si(111)三个典型晶面的显微硬度为H100< H110< H111.

通过划痕仪上的传感器测得划痕过程中刻划位移和切削作用力的数据,从而作出切削力与位移关系曲线。图3(a)和(b)为Si(100)、Si(110)、Si(111)在5mN载荷下刻划速度为50μm/s、100μm/s时的切削力-位移曲线图。0~10μm和60~70μm之间分别是探针准备接触压入和脱离的阶段,10~60μm是接触刻划阶段,从图中可以看到,加载到5mN以后开始滑动,切削作用力迅速增大并发生了波动,这可能与单晶硅在切削过程中从晶态向非晶态的相位转变[10]有关,当载荷增大到一定值后,单晶硅表面发生严重的塑性变形,当塑性变形积累到一定的程度,形成切屑,发生了材料的去除,并导致沟槽切屑堆积。

从图3中,通过对比可以明显看到,在刻划实验过程中,刻划速度的大小对单晶硅Si(100)、Si(110)晶面切削力大小的影响无明显变化,而对单晶硅Si(111)晶面有较大影响。当刻划速度为50μm/s时,在刻划位移40nm处,Si(100)晶 面 的 切 削 力 为0.741mN,摩擦系数为0.148;Si(110)晶面的切削力为0.572mN,摩擦系数为0.114;Si(111)晶面的切削力为0.654mN,摩擦系数为0.131.当刻划速度为100μm/s时,在刻划位移40nm处,Si(100)晶面的切削力为0.740mN,摩擦系数为0.148;Si(110)晶面的切削力为0.594mN,摩擦系数为0.118;Si(111)晶面的切削力为0.449mN,摩擦系数为0.090.

上述实验数据结果表明,在刻划试验中,刻划速度的大小对单晶硅Si(110)、Si(110)晶面的切削力及摩擦系数大小影响无明显变化,但对单晶硅Si(111)晶面有较大影响。其主要原因为单晶硅各晶面原子排列密度不同,Si(111)为密排面,由于采用较高的刻划速度导致单晶硅Si(111)试件内部原子结构排列从晶态向非晶态变换时间较短所致。

4.2不同载荷下单晶硅表面切削特性分析

在纳米刻划实验中,载荷的大小对衡量材料表面切削性能有着至关重要的影响。通过划痕仪上的传感器测得划痕过程中刻划位移和切削作用力的数据,从而作出切削力与位移的关系曲线。图4(a)和(b)分别为Si(100)、Si(110)、Si(111)在刻划速度为100μm/s、载荷为500μN、5mN时的切削力-位移曲线图。

从图4可以看出在较低的载荷作用下,单晶硅各晶面取向上的切削力无明显的变化规律。随着载荷的增大,单晶硅各晶面取向上的切削力也相应增大,从(b)图中可以看出单晶硅(100)晶向的切削力最大,(110)晶向次之,(111)晶向最小。随着载荷的增大,其相应的切削力也增大,但并非呈线性增长。以单晶硅(110)晶面取向为例,在刻划位移为40nm处,当载荷为500μN时,切削力为0.022mN;当载 荷 为5μmN时,切削力为0.594mN.这表明随着载荷的增大,切削力并非呈线性增长。

根据上述实验结果表明,在纳米刻划实验中,载荷的大小对单晶硅各晶面的切削力影响较大。主要因为单晶硅原子沿不同晶向排列的周期性和疏密程度不同,导致单晶硅表面显微硬度不同,因此单晶硅各晶面表现出不同的切削力学特性。

为了对载荷对于单晶硅表面切削特性的影响有一个定性直观的认识,图5给出了在不同载荷下单晶硅各表面划痕的微观形貌。每个图中载荷从右向左逐渐增大。从形貌图中可以发现,在较低载荷刻划下,单晶硅各晶面表面划痕细小,深度较浅且不明显。随着载荷的逐渐增大,划痕宽度及深度也逐渐增大。沟槽两侧及探针前端并有明显的切屑堆积,实现材料的去除。

这主要是因为随着载荷的增大,单晶硅各晶面表面发生明显的塑性变形,塑性变形累积到一定程度后发生切屑脱离,并造成沟槽两侧及探针前端切屑堆积。

5结论

本文运用纳米压痕仪和原子力显微镜对在不同刻划速度和载荷下的单晶硅各晶面表面切削特性进行实验研究分析,其结论如下:

1.在载荷5mN条件下,刻划速度的大小对单晶硅Si(100)、Si(110)晶面切削力以及摩擦系数的影响无明显变化,而对单晶硅Si(111)晶面有较大影响。

2.在较低载荷刻划下,单晶硅各晶面表面划痕细小,深度较浅且不明显,切削力大小无明显变化规律。

随着载荷的逐渐增大,划痕宽度及深度也逐渐增大;沟槽两侧及探针前端并有明显的切屑堆积,并且切削力随着载荷的增大而增大,单晶硅(100)晶向的切削力最大,(110)晶向次之,(111)晶向最小,但都并非呈线性增长。

层膜,并在300~800℃对Ga2O3/ITO周期多层膜进行真空退火处理。经400℃退火的Ga2O3/ITO周期多层膜ITO膜层结晶质量好,面电阻和电阻率低至68.76Ω/□和3.47×10-3Ω·cm,载流子浓度和霍尔迁移率高达1.30×1020cm-3和14.02cm2V-1s-1.退火温度超过500℃后,Ga2O3膜层和In2O3∶Sn膜层之间开始相互扩散而形成镓铟氧化物,薄膜结晶质量和导电性变差。当退火温度从300℃升高到800℃,薄膜在紫外-可见光区域平均透过率高于83%,光学带边吸收发生蓝移,光学带隙从4.59eV增加到4.78eV.