化工工艺设计是指化学工程师依据单一或数个化学反应(或过程),设计出一个能将原料转变为客户所需求产品的生产流程和工厂。下面我们就为大家介绍一下化工工艺设计案例,供给大家作为一个参考。

一、化工工艺设计主要步骤

1.确定选题

依据"基础、实际、适中、条件"选题原则,确定毕业设计课题题目,题目中需包含产品、生产能力、车间或工段名称。

2.给定方案

根据任务书要求,明确原始数据(已知条件)、设计项目、应提交的技术文件等,确定工艺设计总体方案。

3.调研与数据搜集

根据工艺设计方案,进行:

(1) 地区、行业资料调研与物性数据搜集;

(2) 明确反应机理及影响反应的因素;

(3) 工艺路线确定。

4.物科衡算

(1)主要物料衡算,包含反应物、生成物等;

(2) 辅助物科衡算,包含蒸汽、水、溶剂、热媒等;

(3) 其他物料衡算。

5.能量衡算

(1)主要设备能量衡算,包含反应器、工艺塔等;

(2) 换热设备能量衡算;

(3) 其他系统能量衡算。

6.编制设计说明书,书写总结报告

二、化工工艺设计实例---万吨級顺式聚丁二烯聚合工段工艺设计

(一)确定课题题目

"万吨级顺式聚丁二烯聚合工段工艺设计"毕业设计选题,涵盖了化工过程及设备的选择与操控、有机化工运行与操控、各类专业实训等众多专业核心课程的知识,学生在日常理论与实践课程的学习中,对反应原理、安全因素、工艺流程、控制要点、质量环保等有了一定的知识储备,掌握了一定的设计技巧,选题符合人才培养目标的基本要求;在合成橡胶中,聚丁二烯橡胶聚合手段众多,品种丰富,产量和消耗量仅次于丁苯橡胶,居第二位,中国石油化工集团公司是目前最大的聚丁二烯橡胶生产企业;指导教师根据学生的专业能力,把全流程分为若干工段,每个工段又分为工艺设计、设备工艺计算及选型、控制参数优化、质量监测与环境因素控制等部分,合理组合,设计工作量恰当,难度适中;现有实验设备条件满足课题实施要求等。

(二)确定设计方案

1.设计要求。

设计生产规模为年产11000t 顺式聚丁二烯橡胶;考虑装置的大修,采用年开工时间为8000h.

2.原始条件主要原料:单体--丁二烯;溶剂---溶剂油;引发剂--环烷酸镍、三异丁基铝、三氟化硼乙醚络合物;终止剂--乙醇;防老剂-- 2,6-二叔丁基对甲苯酚(简称264)。

其生产原理为采用溶液聚合的方法,使丁二烯、溶剂、引发剂等在连续釜式反应器中进行配位聚合,制得黏稠胶液,再通过水蒸气凝聚、洗胶、干燥、压块等过程获得最终产品顺丁橡胶。

设计范围包括:聚合工段的工艺流程、物科衡算、聚合过程的热量衡算等。

(三)调研与数据搜集

根据设计需要,进行调研与数据搜集:

(1) 原料的物理化学性质及技术指标;

(2)工艺路线的确定;

(3) 聚合反应机理及影响反应的因素。

(四)物科衡算

聚合工段主要由罐区、计量、聚合、配制、黏度五个岗位组成。罐区岗位负责贮存、收送丁二烯和溶剂油。计量岗负责为聚合输送各种引发剂、终止剂。聚合岗开车,罐区连续给聚合岗送溶剂油;投产时,单体丁二烯送聚合,聚合停产时,丁二烯直接送罐区。配制岗负责为聚合岗配制引发剂和终止剂,此外,还负责接收铝剂车间配好的三异丁基铝。黏度岗负责检测生产的结果,测试门尼黏度和转化率。

丁二烯经流量控制阀控制合适流量,入文氏管与溶剂油溶剂进行混合,再进入丁油预热器(预冷器)进行换热,控制一定入釜温度。鎳组分和铝组分分别由镍计量泵和铝计量泵送出,经铝镍文氏管混合后,与出丁油预热器(预冷器)的丁油溶液混合。硼组分由硼计量泵送出与稀释油经文氏管混合后,在釜底与丁油混合进入首釜。丁油溶液在聚合釜中,在一定温度和压力下,受到引发剂的作用,发生丁二烯聚合反应,生成高分子量的丁二烯聚合产物---聚丁二烯。

首釜胶液自釜顶出口出来,由第二釜釜底进入第二釜继续进行反应;再由第二釜的釜顶出口出来,由第三釜釜底进入第三釜继续进行反应;由第三釜的釜顶出口出来,进入第四釜继续进行反应;当达到一定黏度和转化率后,在第四釜的出口管线(终止釜的入口管线)与终止剂一起由终止釜釜底进入终止釜进行终止处理;最后,胶液由终止釜顶出口出来,经胶液过滤器和压力控制阀入成品工段凝聚岗的胶。液罐反应中换热用的冷溶剂油视情况从不同釜的顶部加入。

(1) 计算采用的基础数据

年产量: 11000t.

年开工时间: 8000h.

每吨顺丁橡胶消耗丁二烯: 1. 045t.

总转化率: 85%.

丁浓: 12~15g/ 100mL.

丁油入釜温度:≤40C.

首釜溫度:≤95C.

末釜溫度:≤110C.

聚合系统压力:≤0. 44MPa.

计量罐压力:≤0. 1MPa.

计量泵压力:≤0. 8MPa.

全装置总收率为95. 3%;总损耗4.7% (包括工艺损耗和机械损耗)。其分配如下(以1.045t 100%丁二烯为基准计算收率和损耗):

聚合挂胶等损失1%.

聚合、凝聚的丁二烯机械泄漏损失0.5%.

凝聚、振动筛聚丁二烯渣沫损失0.5%.

油水分离器水相丁二烯溶解损失2%.

包装过程中不合格品和落地科损失0.7%.

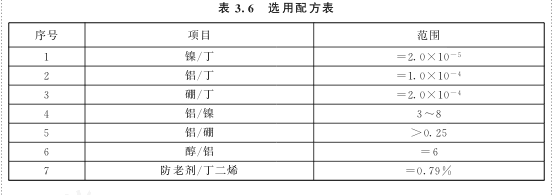

选用配方如表3.6所示。

(2)聚合釜物科衡算(计算过程略)。

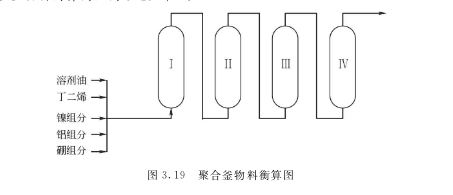

聚合釜物科衡算图如图3.19所示。

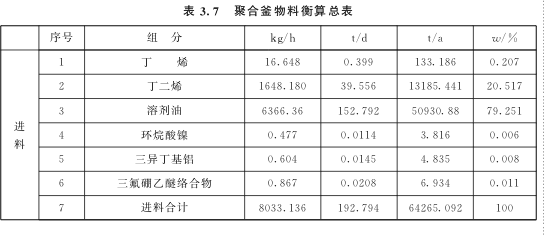

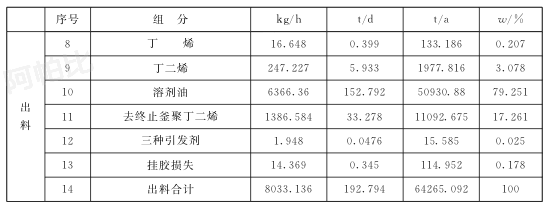

聚合釜物科街算总表见表3.7.

(3) 终止釜物科衡算

终止釜物料衡算如表3.8所示

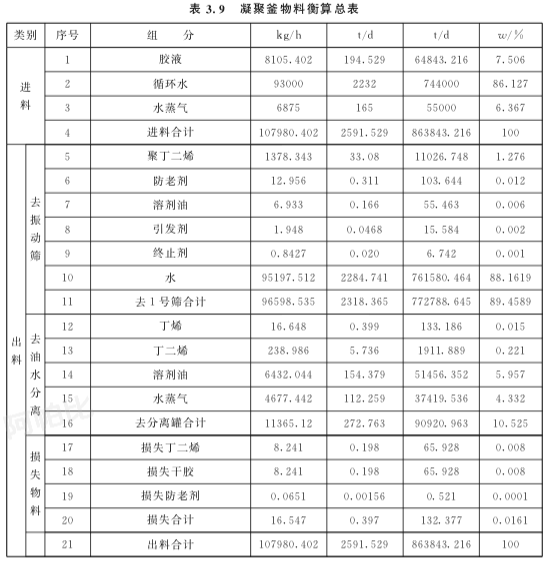

(4) 凝聚釜物料衡算

凝聚釜物科衡算如表3.9所示。

(五)能量衡算

主要对聚合釜进行热量衡算。

(1)基础数据

①聚合釜物料衡算表;

②聚合时间: 3~5h (设计取4h);

③实用聚合釜台数: 4台(确定方法见设备设计);

④聚合温度: 94C;

⑤冷却盐水:入口温度一12C,出口温度一8C;

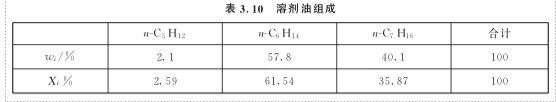

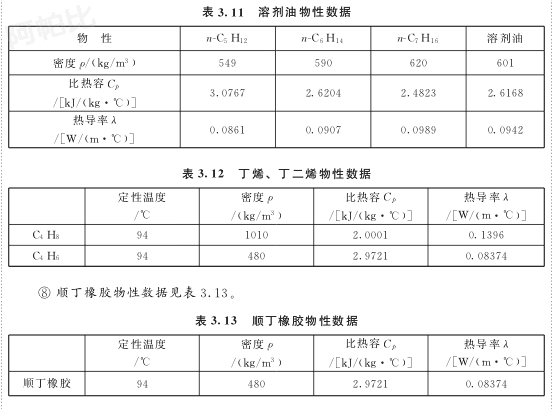

⑥溶剂油组成及物性数据见表3.10和表3.11.

⑦丁烯、丁二烯物性数据见表3.12.

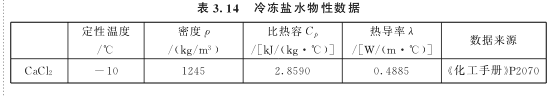

⑨冷冻盐水物性数据见表3.14.

(2) 热量衡算

①计算基准

数量基准: kJ/h; 基准温度: 0C.

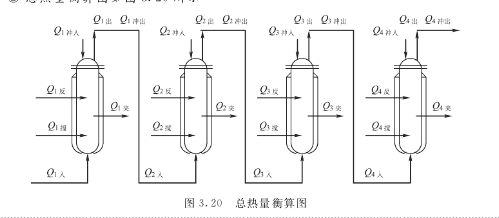

②总热量衡算图如图3. 20所示。

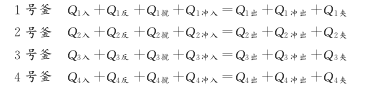

③各釜热量衡算关系式

④搅拌热

搅拌热与胶液黏度大小有关。黏度大,搅拌热就大。设计中取1号釜电机功率的70%、2号釜电机功率的75%、3号釜电机功率的80%及4号釜电机功率的85%用于形成搅拌热。

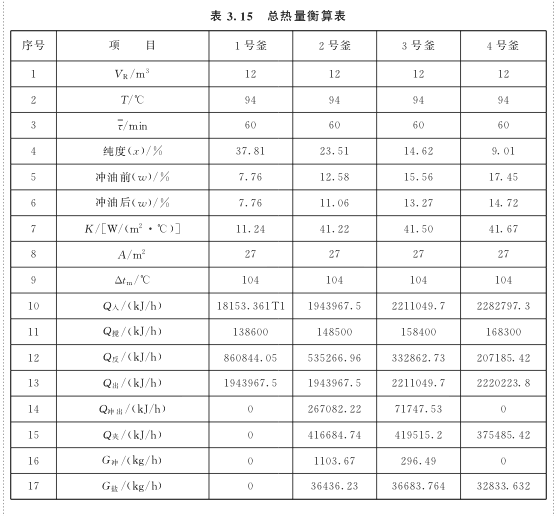

⑤各釜热量衡算

1~4号釜热量衡算总结果见表3.15.

(六)编制设计说明书、总结报告

根据课题完成的过程、内容、结果等,利用查阅、提取的文献资料,根据学院毕业设计书写格式要求,完成书面材科的编辑。