摘 要: 介绍了一种新型保护渣在下注浇注中的应用, 以及对42CrMo辊道辊用钢锭表面质量及其锻件质量的影响。

关键词: 保护渣; 42CrMo合金钢; 辊道辊;

Abstract: This paper introduces the application of a new type of covering slag in bottom pouring and its effect on the quality of 42 CrMo raceway roller forgings and the surface quality of ingot.

42CrMo辊道辊主要应用在轧钢系统的物料运输, 辊道的特点是辊子数量多, 使用频繁。由于工作环境复杂, 大量的辊子需要高温、高速条件下运转, 辊子出现质量问题将会影响钢板表面质量, 替换辊子又需要很长时间, 因此提高辊道辊的质量至关重要。目前我厂生产的42CrMo辊道辊大, 下注锭型大多集中在6 t~28 t, 近几年辊道辊产量逐年增加, 但是锻件废品率一直居高不下。为了提高钢锭后续质量及钢锭表面质量, 在下注浇注中使用了新型保护渣。

1、 辊道辊子冶炼工艺

目前公司采用的工艺流程:电炉→精炼炉→铸锭。

电炉:配料30%生铁+70%返回废钢, 吹氧熔化自动流渣, 双渣法重新造渣, 出钢顺流加入200 kg~300 kg石灰。

精炼:精炼包烘烤温度大于800℃, 包底按成分规格加入0.20%Si-Mn合金, 采用FeSi粉、C粉扩散脱氧, 造渣合金化CaO∶CaF2=4∶1, 当渣变白色, 温度合适可进行合金化, 每隔10 min~15 min加入5 kg~10 kg粉状脱氧剂, 渣的总量控制在1.5 t~2.5 t, 进真空前要求温度为1650~1660℃, 真空处理时间小于50 min, 氩气流量30NL/min~60 NL/min, 真空后取样[H]小于2×10-6, 如果不合要求需重新进真空, 软吹时间小于15 min, 成分、温度合要求后出钢。

铸锭:附具使用前清理内表面残钢、残渣、铁锈, 底盘烘烤温度大于80℃, 做锭模前用风管对汤道进行吹扫, 做锭模后对中注管进行吹扫, 外引流、浇注时注意氩气保护注流, 钢水平稳上升, 加入发热剂、碳化稻壳, 脱模热送[1]。42CrMo钢种的主要化学成分要求见表1。

2、 新型保护渣应用效果的统计分析

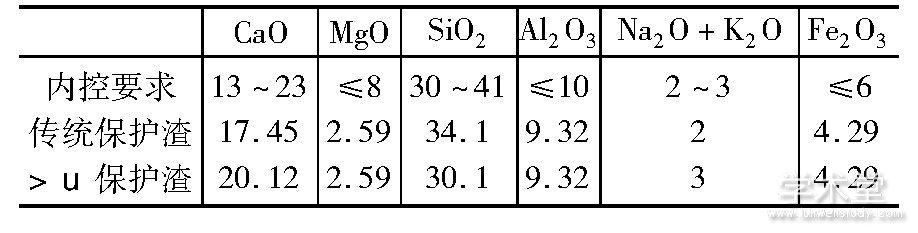

新型保护渣主要对碱度进行调节, 因为CaO的熔点为2580℃, Ca2+的半径为1.06×10-6nm。CaO影响析晶温度, 是网络外径氧化物的一种。因此, 加大保护渣中的氧化钙含量就可以大幅度减小保护渣的粘度。同时CaO会吸收钢中以Al2O3和Ti O2为主的氧化物杂质。保护渣的碱度提高, 去掉钢液中的氧化物夹杂物的速率也会加大。合适的碱度不仅可以加速造渣, 而且有利于冶金产品的质量提升。如果保护渣碱度不够大, 钢液中的夹杂物不能被大量地吸收, 会造成模铸钢锭质量不好的状况, 它是用来显示保护渣去除钢液中有害物质程度的主要指标, 还用来呈现渣润滑性能的好坏, 但是碱度大的同时, 它的析晶温度也会变大, 不利于传热和润滑性能, 因此保护渣的碱度适宜是非常重要的。通常改变保护渣的碱度是通过增加适量CaO, 同时减少SiO2的含量, 就可以减小渣液的粘度, 让保护渣的流动性更好。提高氧化钠或氧化钾的含量, 就能够保证保护渣碱度尽量不改变的同时又能改善渣的流动性[2]。表2列出了保护渣的一些指标。

表1 42CrMo钢主要化学成分要求 (质量分数, %)

表2 保护渣的主要化学成分 (质量分数, %)

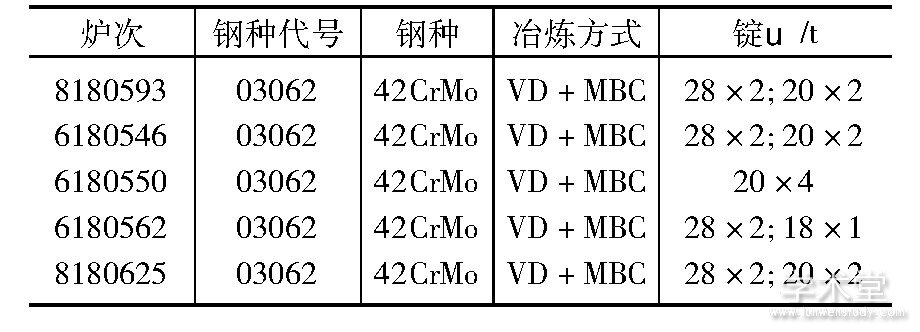

表3 42CrMo生产情况统计数据

统计了2018年公司炼钢厂生产的共计260支42CrMo辊道辊, 全部采用新型保护渣, 后续UT检测合格率100%。表3列出了5炉采用新型保护渣生产42CrMo辊道辊用钢锭的统计数据。

3 、试验过程中存在的问题及所采取的措施

3.1、 存在的问题

浇注过程中注速过快;保护渣液相与固相之间结壳;浇注时外流结束后需要二次引流;雨季时保护渣潮湿及当中有部分固体小颗粒。

图1 保护渣加热

Figure 1 The heating of covering slag

3.2、 采取的措施

采取的措施:保护渣在保温室保温72 h, 钢水进真空之前在专用烘烤箱烘烤0.5 h;钢水进真空前距离200 mm~300 mm吊挂少许保护渣, 模子中间部位吊挂少许保护渣, 精炼包开始浇注1 min左右用铁锹通过自制筛网持续加入保护渣以钢水不见亮为准;采用精炼包吹氩滑板浇注;精炼包采用直径45 mm的下滑板、下水口并对锭型大的辊子先进行浇注, 见图1~4。

图2 保护渣吊挂

Figure 2 The hanging of covering slag

图3 加入保护渣

Figure 3 Addition of covering slag to the mould

图4 钢锭浇注

Figure 4 The pouring of steel ingots

4 、结论

通过对42CrMo辊道辊采用新型保护渣的统计分析及在试验过程中所采取的措施, 在一定程度上提高了辊道辊锻件无损检测合格率及钢锭表面的质量并且固化了模铸辊道辊子的工艺流程。

参考文献

[1] 马青.冶炼基础知识[M].北京:冶炼工业出版社, 2007.

[2]孙丽枫.连铸保护渣的等粘度和等凝固温度图. 2012年全国冶金物理化学学术会议专辑 (上册) [C].国家自然科学基金委员会工程与材料科学部、中国有色金属学会冶金物理化学学术委员会、中国金属学会冶金过程物理化学学术委员会、中国稀土学会, 2012.