冶金毕业论文第三篇:钢铁冶炼过程中人工智能技术的运用

摘要:随着信息技术的发展,大数据、物联网等技术的成熟,计算能力的提高,人工智能开始出现第3波学术研究与工业应用的高潮。钢铁工业是一个复杂的流程工业,内部生产工艺复杂,影响生产因素众多,人工智能在钢铁行业中有较高的应用潜力和价值。中国钢铁行业随着国家两化融合政策的推进与实施,信息化程度与水平逐步提高,为人工智能技术在钢铁企业的应用实施打下坚实基础。本文首先探讨了人工智能技术的研究领域,主要包括专家系统、神经网络、智能机器人、机器学习、智能优化等,然后研究了这些技术在钢铁领域中的主要应用场景和成果,最后提出人工智能技术从生产优化到战略经营层面,如何助力钢铁工业高质量发展。

关键词:钢铁行业;人工智能;生产优化;智能制造;高质量发展;

Application of artificial intelligence in iron and steel industry

LI Xin-chuangLUAN Zhi-weiSHI Can-tao

China Metallurgical Industry Planning and Research Institute

Abstract:With the development of information technology,big data,internet of things and computing power,the third wave of artificial intelligence has begun to appear in academic research and industrial applications. The iron and steel industry is a complex process industry,where the internal production process is complex with many influencing factors,thus artificial intelligence in the iron and steel industry has a high application value. With the promotion and implementation of the national policy of integration of informatization and industrialization,China's iron and steel industry has gradually improved its informatization degree and level. This lays a solid foundation for the implementation of artificial intelligence technology in iron and steel industry. This paper first explored the research fields of artificial intelligence technology,including expert system,neural network,intelligent robot,machine learning,intelligent optimization,etc.,and then studied the main application scenarios and research results of these technologies in the field of iron and steel. Finally,this paper looked forward to the artificial intelligence technology from production optimization to strategic management to help the high-quality development of iron and steel industry.

0 引言

人工智能概念诞生于20世纪中期,在发展过程中经历了两次高峰,均由于技术瓶颈、应用成本等因素而陷入低谷[1]。目前,随着新一代信息技术的发展,数据的存储能力和计算能力有了巨大飞跃,人工智能的环境发生了巨大变化。人工智能技术的研究、行业应用开始进入新一轮的发展阶段。

中国钢铁工业经历多年高速发展,当前正处于“高产量、高成本、低价格、低效益”的粗放发展向高质量发展转变的过程中,在市场需求方面向小批量、多品种、定制化的趋势发展。中国钢铁企业依旧面临严峻挑战,除受上游原材料行业和下游钢铁产品深加工行业的双重影响外,钢铁企业自身产品结构不合理、生产管控水平低、能源消耗高以及产品质量稳定性差等问题也是影响企业竞争力、限制企业持续性发展的内在重要因素。为促使钢铁行业可持续发展,《中国制造2025》提出钢铁行业实行生产、物流等的智能控制与优化协同,着力开发基于大数据、云计算的新型信息化和智能化技术,实现企业信息深度感知、智慧优化决策和精准协调控制。

钢铁生产过程中大多工序具有多尺度、多变量、非线性和不确定的特点,确定的数学模型很难解决这些问题。随着互联网和信息化技术的不断发展,大数据、云计算和智能化技术应运而生,无疑为解决这些难题提供了一条崭新途径。在整个钢铁生产过程中各企业已累积海量的各类数据信息,但是大量数据目前只是获取、存储,其深层价值并未充分挖掘。钢铁生产流程的特点,以及长期积累并不断采集、监测到的海量多源异构数据,为人工智能技术的应用打下坚实基础,也成为当前钢铁企业关注的热点问题,对实现钢铁企业生产的高效化、协同化、智能化运行,提高钢铁工业信息化和智能化制造水平具有重要的现实意义。

1 人工智能技术

人工智能是计算机科学的一个分支,作为一门新的技术科学,它是利用信息技术等来模拟、扩展人的智能,研究的领域主要包括语音识别、自然语言处理、专家系统、图像识别、神经网络等。人工智能技术涉及多学科交叉,门类众多,在钢铁生产中应用的主要包括专家系统、神经网络、机器学习、智能机器人、智能优化等。

1.1 专家系统

在人工智能技术从理论走向实际工业应用的过程中,专家系统作为一个重要的研究方向,起到关键的作用。专家系统借助专家对某一领域的专业经验,实现一般的知识推理策略(ifelse),进一步上升为某一领域的专门知识,以达到对生产过程指导的目的。在工业应用中一般通过知识表示和知识推理,来模拟领域内专家才能解决的复杂问题。

在工业中常用的专家系统一般可以分为5类:(1)基于规则的专家系统:利用一系列规则来表示专家知识;(2)基于框架的专家系统:这是对基于规则专家系统的自然推广,利用面向对象的编程思想来描述数据结构;(3)基于案例的专家系统:采用以前的案例求解当前问题的技术;(4)基于模型的专家系统:通过模型清晰定义、设计原理概念和标准化知识库;(5)基于网络的专家系统:将人机交互定位在网络层次。

1.2 神经网络

神经网络系统是20世纪中期出现的,是通过模仿生物神经网络的特征,借助神经元和连接神经元之间可调节的权值,进行大规模数据分布式并行处理的算法数学模型。能够进行大规模数据的并行运算、分布式存储以及处理,并且具有自组织、自适应、自学习的能力。神经网络能够很好地解决工业生产中存在较多不确定、模糊的信息处理以及很难用数学规划模型进行建模解决的问题。经典的神经网络的结构一般有三层:输入层、隐含层、输出层。

1.3 机器学习

人工智能的核心是使得计算机及其他设备具有智能,而机器学习是实现这一目的的根本途径。机器学习涉及概率论、统计学等学科的方法,通过计算机对人的行为分析学习,以获取新的知识或技能,不断改善自身的性能。随着行业数据的积累,通过基于机器学习的方法对海量的数据进行深层次的分析,更高效地利用大数据中隐藏的信息,成为当前机器学习的主要方向。

1.4 智能机器人

智能机器人是指具备不同程度类人智能,可实现“感知-决策-行为-反馈”闭环工作流程,协助人类生产、服务人类生活,自动执行工作的各类机器装置,主要包括智能工业机器人、智能服务机器人和智能特种机器人[1]。由机器人进行的一系列自动化工作,可代替人类去完成繁重、危险的工作,提高工作效率,改善工作环境,减少由于人的主观性导致的工作失误。

1.5 智能优化

智能优化算法是一类进化算法的统称,主要源自对自然界生物进化过程的模拟。采用不同的表达式来表示遗传基因,通过进化算子(如交叉算子、变异算子)进行迭代,以得到所求问题最优解或者较优解。与传统的数学规划算法以及穷举算法相比,智能优化算法是一种具有广泛适应性的全局进化算法,通过对问题进行建模以及编码,有效解决传统优化算法难以解决的问题。

2 应用场景

对于大型的钢铁企业,长流程钢铁生产工艺流程主要有铁前的焦化、烧结、球团及高炉炼铁等工序,在炼钢阶段主要有转炉、精炼炉、连铸等工序,还有轧制工序及轧制成品的后续处理阶段。

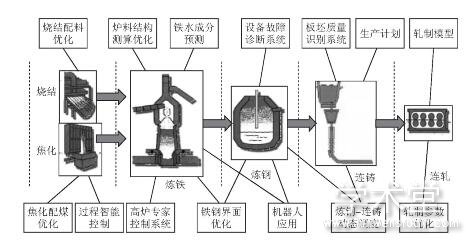

钢铁生产过程存在连续、离散、半连续并存的情况,较为复杂,并且在生产过程中多是半结构和非结构化问题,优化处理的难度较大,人工智能技术与传统方法的结合,为解决这类问题提供了一个途径。人工智能技术已经深入钢铁生产过程的各个方面,如产品设计、铁水质量预测、过程控制、产品质量判定、设备故障诊断、铁前采购与配料优化、生产计划与调度等,如图1所示。

图1 人工智能技术在钢铁生产各个环节中的应用

Fig.1 Application of artificial intelligence technology in iron and steel production process

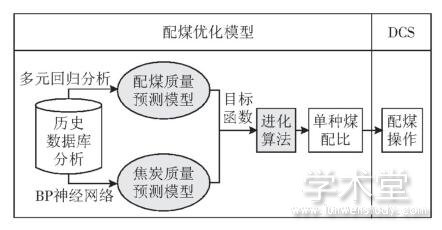

2.1 焦化配煤

配煤是炼焦生产的一个关键环节,是指通过智能优化及神经网络模型等数学方法确定配合煤中单种煤的比例,以达到在较低成本下生产出高质量焦炭的目的。合理的配煤比例不仅能够降低焦化企业的生产成本,而且还能够节约资源消耗、减轻环境污染。焦化配煤流程见图2。

专家系统、神经网络、智能优化均在炼焦配煤优化领域有着广泛应用(图2中深色部分)。在焦化生产过程中,原料中各种煤成分不同,参与生产的比例不同,会影响最终焦炭的生产质量。通过小焦炉实验的方式获得配煤比例,不能满足配煤要求的实时性。鉴于此,郭一楠等[2]基于焦化配煤生产实际,以配煤比实时性及焦炭质量要求为目标,分两步采用智能优化算法进行配煤比测算,首先根据焦化反应机理,基于历史数据建立神经网络模型,对焦炭质量进行预测,然后在训练过程中引入遗传算法对权值进行择优,提高模型适应性,克服基于知识的定性分析方法对经验的依赖。谭绍栋等[3]根据焦化配煤厂的管理开发了配煤优化专家系统,在配比生产管理、质量管理、焦炭质量预测等方面有着明显效果。近年来随着神经网络计算的成熟,对参数的适应性要求降低,神经网络在焦化配煤领域的研究逐渐开展,黄永辉[4]、田英奇[5]、陶文化[6]等成功将改进的人工神经网络模型用来预测焦炭质量。

图2 焦化配煤流程

Fig.2 Coking coal blending process

2.2 铁前采购配料优化

在钢铁生产过程中,烧结配料及高炉配料方案的优劣很大程度上决定着铁水成本的高低,一个满足冶炼性能要求且性价比高的烧结配料和高炉配料方案,不仅能够指导采购,而且能够指导生产,为钢铁企业带来较大的降本效益。栾治伟等[7]针对钢铁生产中的炼铁原料采购及烧结高炉配料问题,综合考虑烧结及高炉生产的工艺要求,以生产成本、产出铁水质量为目标,建立两阶段数学规划模型,使用智能优化算法和运筹学算法进行求解,并将研究成果运用于天津荣程联合钢铁集团有限公司和邢台德龙钢铁有限公司,降低了铁区原料成本。

2.3 高炉炼铁

高炉炼铁过程涉及的信息化系统偏重于基础自动化和生产计划管理,与冶炼过程的智能控制基本脱节,这是由炼铁核心单元高炉具有高温、高压、密闭、连续的大型黑箱特性决定的,高炉内部工作状态诊断困难,操作仍以人工经验和主观判断为主[8]。人工智能的出现,为探索通过高炉炼铁内部的规律特征来建立模型提供了一条途径。在钢铁生产过程中,高炉的稳定顺行是持续生产高质量铁水的基础,而高炉炉温是高炉稳定顺行的保证,也是实时判断炉况的一个重要指标。在高炉冶炼中炉缸温度的高低一般是通过高炉铁水中的硅、硫含量以及炉渣状况来判断的,这种方式过度依赖人工经验,且精确度不高。近年来崔桂梅等[9]利用钢厂积累的大量历史数据,针对炉温与硅质量分数以及铁水温度之间存在的关系,构建神经网络模型,能够全面准确地预测炉温,辅助操作人员进行决策。高炉生产数据的统计特征不同,产生的数据结果也不同,王文慧等[9]考虑统计特征不同的高炉生产数据,建立了支持向量机预测模型(SVM)和随机森林预测模型(RF),进一步探索高炉冶炼过程中的炉温控制与预测。在炼铁可视化方面,图像技术对于高炉炉顶成像、高炉风口成像、高炉炉渣监控方面有着重要应用,李新宇等[11,12]对图像技术在炼铁领域的应用做了全面综述,分析了图像技术在炼铁各个系统中的应用现状,并对未来的应用方向进行了探讨。在高炉布料方面,马富涛等[13]结合高炉布料理论和人工智能算法,解决了传统布料模型存在的难点和缺陷,全炉料层分布数值模拟模型能够对高炉布料过程的料层分布进行数值模拟,具有适应性强、更贴近实际的特点。

2.4 炼钢连铸阶段

炼钢连铸阶段是钢铁生产工艺最为复杂的一个阶段,从高炉经鱼雷罐等设备运送来的铁水,经过转炉、精炼炉、铸机等设备加工,产出符合轧材要求断面的钢坯或者板坯。从高炉区域输送到炼钢区域的铁水温度影响炼钢区域的生产运行,铁水温度高有利于稳定操作和转炉的自动控制,任彦军等[14]通过对高炉-转炉界面铁水运输过程温度的影响因素进行分析,将这些因素进行量化,设计了影响这一过程温降的参数,建立了基于BP神经网络的预测模型,对铁水温度及温降过程进行预报,满足现场生产的实际要求。在炼钢阶段,连铸板坯的质量问题是各个钢铁企业关注的重要课题,对连铸板坯质量在线、实时判定反馈,可以指导操作人员合理控制钢液成分,郭贤利等[15]通过在线准确判定连铸板坯质量以及分析引起质量事件的原因,建立神经网络模型,对生产质量数据进行采集跟踪,开发连铸板坯质量在线诊断系统,用来指导生产;常运合等[16]在对铸坯产品质量缺陷种类及其主要影响原因分析总结的基础上,以特钢板坯常见的中间裂纹、中心裂纹和中心偏析等缺陷为研究对象,建立了基于BP神经网络的三种典型质量问题的预测模型,并基于训练成熟的神经网络模型,进一步建立在线预报系统,实现铸坯质量在线实时预报。薛美盛等[17]考虑蓄热步进式加热炉生产中经常出现的大滞后、大惯性等特点,通过采用小波神经网络建立加热炉炉温预测模型,成功地预测炉温未来输出值,并根据二次型性能指标构建炉温优化控制器,通过滚动优化控制器修正神经网络的参数,得到系统未来的控制量,对炉温的变化具有良好的跟踪性,调整周期较短。

在炼钢阶段的铁水、钢水物流领域,百度与国内钢铁企业合作,开发智能钢包识别系统,基于物联网技术,通过智能化升级改造传统的钢包,能够实时采集钢包的运转温度、压力数据,并且借助于热成像及计算机视觉技术,对钢包的实时信息进行直观展示,实现对钢包实时运行状态的智能感知,在获取实时信息的基础上,通过大数据分析和人工智能技术,实现对钢包的精细化管理。

2.5 轧钢阶段

人工智能在轧制领域有着广泛的应用,主要有3种使用种类:(1)对轧制工艺的在线控制与调节;(2)对轧制过程参数信息进行优化计算;(3)对采集到的轧制数据进行分析。刘相华等[18]对人工智能在轧制领域的这3种类型的应用做了全面综述。何安瑞等[19]从板坯加热精准控制、自由规程轧制的板形精准控制、产品质量在线精准判定及分析、轧辊精准磨削及管理、新一代轧制数学模型5个方面,阐述在轧制精准控制方面所做的实践及取得的效果。在冷轧轧制力优化方面,高雷等[20]通过挖掘现场实际数据隐含的规律,对其变形抗力和摩擦因数的模型参数进行优化,以提高轧制力计算精度。

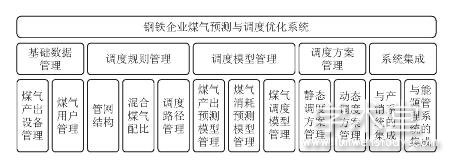

2.6 煤气平衡调度

钢铁企业对能源、资源消耗较大,企业的能源资源成本占生产总成本的比例较高,在环境成本和能源消耗较高、环保压力日趋加大的背景下,提高能源使用效率成为新时代钢铁工业的内在需要和必然要求。煤气是钢铁企业在生产钢铁产品的同时产生的重要二次能源,占企业总能源消耗的30%左右[21]。

在钢铁企业中有些生产环节产生煤气,如高炉、转炉,有些环节消耗煤气,如加热炉、锅炉等设备。煤气预测与优化调度就是通过煤气存储设备煤气柜及传输设备,协调煤气产生设备供应量和消耗设备的消耗量,调节外购能源的使用量,有效避免煤气不足或过剩的状况,使得煤气管网压力相对稳定,并减少煤气放散和消耗量,提高煤气利用效率。钢铁企业在不同工况下煤气的富余量以及蒸汽和电力需求量不同,为了获得最大的经济效益,需要针对不同工况条件进行煤气-蒸汽-电力系统的实时优化调度。贺东风等[22]基于线性规划,以系统运行能源成本最小为目标函数,建立钢铁企业煤气-蒸汽-电力系统不同工况下的耦合优化调度模型。李红娟等[23]针对钢铁企业副产煤气系统产消量频繁波动,不平衡现象比较严重,供需之间的平衡程度对钢铁企业的生产成本、能源消耗情况影响较大,并且钢铁企业中工序、设备繁多,每道工序都涉及多种能源介质的问题,采用改进的神经网络算法和模型,并根据用能设备的能源利用特点和预测结果对副产煤气进行优化调度。钢铁企业煤气预测与优化系统功能结构见图3。

图3 钢铁企业煤气预测与优化系统功能结构

Fig.3 Function of gas prediction and optimization system in iron and steel enterprises

2.7 设备故障诊断

钢铁生产过程中涉及的设备工艺复杂,且工序间衔接紧密,整个生产流程中某一环节出现故障,将影响整个产线的生产。对钢铁企业设备进行预防性维护和故障诊断,对故障进行提前预警就变得尤为重要。

设备故障诊断是实现设备全生命周期管理的先决条件和重要组成部分。王映红[24]和胡浩[25]等介绍了河钢唐钢建设的设备故障在线诊断系统,通过系统来获得设备的振动数据、电气仪表数据、控制数据等信息,并对这些数据进行分析,掌握设备的运行状态,合理制定检修计划,做到防范于未然。针对高炉生产,马竹梧等[26]据国内外高炉自动化的进展及运行经验,开发了基于专家系统的高炉智能诊断与决策支持系统,实现生产管理、炉况诊断、数据分析、数学模型等功能。

2.8 生产计划与调度

生产计划和调度是实现现代钢铁工业智能制造与管理的关键,对钢铁企业的高效协调生产和节能降耗有着重要的实际意义。经过多年研究,生产调度研究虽然已经形成一套系统的理论与方法。但是,对于集多种设备、多重工序、多种产品结构于一体的复杂钢铁生产流程而言,具有工序繁多、设备复杂、生产过程不确定和扰动因素多等特点。通过将人工智能技术与钢铁生产工艺规则相结合,能有效避免钢铁生产不确定性的影响。栾绍峻和吴秀婷[27]针对钢铁企业生产计划和调度问题,建立了能力计划-订单计划-批量计划-生产调度四级计划体系,并设计了基于智能优化算法的高级计划与排程系统原型。针对天津荣程联合钢铁集团有限公司的具体实际,将研究成果落地,在订单计划方面,与ERP系统及电商系统对接,实现订单的一贯制管理,减少了人为干预,在批量计划方面,通过钢轧一体化计划,提高了热装热送率。

3 结论与展望

随着钢厂数字化、网络化、智能化水平的提高以及人工智能技术的进步,人工智能技术在钢厂生产中的应用场景逐渐丰富,呈现出从局部到整体、从生产层面到经营战略层面的应用发展趋势。

(1)人工智能以数据为基础,从单一工序的实时数据获取到全流程实时数据获取,并且对这些工序中的多源异构数据融合分析是进一步研究及应用的方向。

(2)模型自学习现在多通过历史数据训练模型,然后将模型用于实际预测或者推理。由于生产在不断进行,会不断出现新情况,因此要根据新情况不断迭代模型,提高模型的在线学习能力,以达到对未来新状态的适应性。

(3)将人工智能方法应用于钢铁企业供应链优化、销售预测及指导,可为钢铁企业战略层经营决策提供参考。

参考文献

[1]中国电子学会.新一代人工智能发展白皮书(2017)[EB/OL].(2018-02-26)[2019-10-24]. https://www.sohu. com/a/224103042_353595.

[2]郭一楠,王凌,谭德健,等.基于遗传算法和神经网络混合优化的配煤控制[J].中国矿业大学学报,2002,31(5):404.

[3]谭绍栋,张艾红,顾静,等.配煤专家系统的开发及应用[J].大众科技,2011(12):12.

[4]黄永辉.基于神经网络的智能算法在焦炭质量预测中的应用[D].沈阳:沈阳理工大学,2014.

[5]田英奇.配煤炼焦试验优化与神经网络焦炭质量预测模型的研究[D].上海:华东理工大学,2016.

[6]陶文华,袁正波.焦炭质量的DE-BP神经网络预测模型研究[J].系统仿真学报,2018,30(5):1650.

[7]栾治伟,施灿涛.炼铁原料采购与烧结高炉配料综合优化方法研究[J].钢铁规划研究,2018(内部资料).

[8]Carayannis G. Artificial intelligence and expert systems in the steel industry[J]. JOM,1993,45(10):43.

[9]崔桂梅,蒋召国,詹万鹏,等.基于时间序列的神经网络高炉炉温预测[J].冶金自动化,2015,39(5):15.

[10]王文慧,刘祥官,刘学艺.基于随机森林算法的高炉铁水硅质量分数预测模型[J].冶金自动化,2014,38(5):33.

[11]李新宇,张建良,苏步新,等.图像技术在炼铁系统中的应用现状及发展(待续)[J].冶金自动化,2015,39(1):9.

[12]李新宇,张建良,苏步新,等.图像技术在炼铁系统中的应用现状及发展(续完)[J].冶金自动化,2015,39(2):1.

[13]马富涛,张建良,刘云彩.基于人工智能算法的高炉布料数值模拟[J].钢铁,2017,52(6):18.

[14]任彦军,王家伟,张晓兵,等.基于LM算法BP神经网络的高炉-转炉界面铁水温度预报模型[J].钢铁,2012,47(9):40.

[15]郭贤利,彭世恒,仇圣桃.基于神经网络的连铸板坯质量在线诊断系统[J].冶金自动化,2013,37(3):16.

[16]常运合,曾智,张家泉,等.基于BP神经网络的大方坯质量在线预报模型[J].钢铁,2011,46(5):33.

[17]薛美盛,闵天,高述超,等.小波神经网络预测控制在加热炉炉温控制中的应用[J].冶金自动化,2018,42(5):19.

[18]刘相华,赵启林,黄贞益.人工智能在轧制领域中的应用进展[J].轧钢,2017,34(4):1.

[19]何安瑞,邵健,孙文权,等.适应智能制造的轧制精准控制关键技术[J].冶金自动化,2016,40(5):1.

[20]高雷,王彦辉,郭立伟,等.基于数据挖掘的冷轧轧制力优化方法研究[J].冶金自动化,2016,40(6):35.

[21]陈光,李玲云,丁毅,等.钢铁企业系统能耗影响因素分析[J].钢铁,2014,49(4):86.

[22]贺东风,鲁晓旭,冯凯,等.钢铁企业煤气-蒸汽-电力系统耦合优化调度[J].钢铁,2018,53(7):95.

[23]李红娟,熊文真.钢铁企业副产煤气预测及优化调度[J].钢铁,2016,51(8):90.

[24]王映红,董磊.唐钢设备状态在线诊断系统建设与应用[J].冶金自动化,2017,41(3):32.

[25]胡浩.唐钢智能化设备全生命周期管理平台的搭建[J].冶金自动化,2017,41(3):27.

[26]马竹梧,徐化岩,钱王平.基于专家系统的高炉智能诊断与决策支持系统[J].冶金自动化,2013,37(6):7.

[27]栾绍峻,吴秀婷.基于APS的钢铁企业生产计划体系研究[J].冶金设备,2018(5):16.

点击查看>>冶金毕业论文(热门8篇)其他文章