冶金技术论文第三篇:钼铁冶炼新技术新设备探析

摘要:本文从原料配方、配料方式、冶炼装置、尾气回收等方面介绍了钼铁绿色冶炼技术的最新进展,对推动我国钼铁冶炼技术升级与应用具有示范和引领作用。

关键词:钼铁;焙烧钼精矿;无氟无硝;智能配料;自动化冶炼;粉尘回收;

LATEST PROCESS IN GREEN SMELTING TECHNOLOGY OF FERROMOLYBDENUM

TANG Jun-liWU Hong-xuCUI Yu-qingXI ShaCAO Wei-cheng

Jinduicheng Molybdenum Co.,Ltd.

Abstract:In this paper,the latest progress in green smelting technology of ferromolybdenum is introduced from the aspects of raw material formulation,batching method,smelting equipment and tail gas recovery. It has a demonstration and leading role in promoting the upgrading and application of ferromolybdenum smelting technology in China.

0 引言

绿水青山就是金山银山,为进一步加强对环境的保护,全国人大常委会第二十五次会议通过的《中华人民共和国环境保护税法》,自2018年1月1日起施行[1],把资源消耗、环境损害、生态效益等体现生态文明建设状况的指标纳入经济社会评价体系,建立体现生态文明要求的目标体系、考核办法、奖惩机制。强化污染减排目标责任考核。对排放污染造成严重后果的,依法追究刑事责任,让违法者付出沉痛代价[2]。

企业要持续发展,必须遵守国家环保政策,防治污染。在当前生态环境新政下,企业要对社会、人类负责,引进先进技术,实行绿色生产,引进低能耗、低污染的工艺设备代替高能耗、高污染的工艺设备,解决生产过程中的“三废”污染问题,要走低污染、无污染的道路,保护人民生命健康、保护生态环境。

钼铁作为钼工业第一大钼炉料产品,主要用于钢铁工业,它的生产量占钼工业经济70%~80%以上,具有举足轻重的作用。钼铁冶炼一直沿袭上世纪七八十年代工艺设备,许多中小企业还是粗放式生产,存在着工艺落后造成产能低、自动化程度低下、劳动强度大、污染严重等问题,本文将从原料配方、配料方式、冶炼装置、尾气回收等方面介绍钼铁绿色冶炼的新技术、新方法和新设备,对推动我国钼铁冶炼最新技术升级与应用具有示范和引领作用。

1 钼铁冶炼原理

传统的钼铁冶炼是以Si-Al热还原法为主要生产工艺,也称炉外法冶炼工艺。根据氧化还原反应原理,采用还原剂Si Fe、Al粉把焙烧钼精矿(MoO3、MoO2)还原成Mo、Fe金属。还原过程中释放出大量反应热,利用这部分热量熔化炉渣,并使之与铁锭分离,生产出钼铁。发生的主反应有:

副反应有铁氧化物的还原、造渣等:

2 污染物来源

钼铁要发生还原反应,必须保证足够的热值,当热量低时,反应速度缓慢,反应时间长,出现熔炼“冷过程”,反应不彻底,渣铁不易分离,回收率低。铝、硅是主要化学反应热量的提供者,由于在配料过程中,一些配入的焙烧钼精矿原料中钼品位低,杂质大,加之开始需要激发反应热动能,因而为了增加并补充热量,生产中经常加入强氧化剂硝石(NaNO3)[3],发生如下反应放出热量:

反应除NO外,还会放出NO2、NOx等大量刺鼻氮氧化物废气,对环境污染严重,是主要污染物之一。

生产中为了降低渣粘度,还加入萤石(CaF2)以利于造渣,发生如下反应:

反应会放出刺鼻氟化物白色烟雾,对环境污染严重,是生产主要污染物之一。此外,在冶炼过程中,焙烧钼精矿中氧化钼遇高温升华,产生大量粉尘,也是污染物之一。渣、铁冷却分离后,大量的玻璃炉渣成为主要的固体废弃物,堆存占用作业场地并无法再次进行利用。

从以上可以看出,钼铁冶炼中主要的污染物有:废气(氮氧化物、氟化物、粉尘等)、废渣(玻璃渣等),需及时处理,防止污染环境。在绿色经济、绿色工业背景下,开展钼铁绿色冶炼新技术、新方法、新设备的研究与推广迫在眉睫。

3 钼铁冶炼新技术新设备

3.1 原料配方

传统钼铁原料有:焙烧钼精矿、硅铁、铝粉、硝石、萤石以及钢屑、铁磷。由表1分析可知,硝石、萤石产生氮氧化物、氟化物废气,因此新工艺摈弃硝石,采用生石灰(CaO)取代萤石,彻底避免氟污染,且生石灰价格低廉,易于采购,可降低原材料成本[4,5]。新旧配方所用原辅料对比见表1。

表1 钼铁原料配方所用原辅料对比

新配方分析:随着多膛炉技术发展,生产出的焙烧钼精矿品位较高(Mo52%~55%),MoO3含量高,配料得到的热效应较高,不像过去反射炉、回转炉生产的焙烧钼精矿品位低,MoO3含量低,配料得到的热效应低,因此减少甚至不再需要硝石补充热量;生石灰为碱性氧化物,不仅可以调节炉渣酸碱度(炉渣Al2O3·Si O2主要为酸性),而且降低炉渣粘度,使炉渣变稀,有利于渣铁分离,提高了钼铁质量和钼铁回收率,此外还可以起到部分脱硫作用。经过多次试验,得到了合格钼铁锭,在某大型工厂得到应用,无氮氧化物、氟化物废气排放,生产环境干净整洁(见图1)。

图1 钼铁生产现场

3.2 智能配料系统

钼铁生产点火前,必须对表1所述的原料进行配料和混料,一旦点火发生,外部无法添加物料。因此要求配料准确且混料均匀,如果配料不准确或混料不均匀都会影响冶炼过程中氧化还原反应和热平衡,导致炉况稳定性差,降低钼的回收率。

传统钼铁原料配料工序依靠技术员经验配料,将物料经磅秤称量后放入混料机内混合,然后将混匀物料放入料斗吊运至炉筒,放料进行冶炼。配料过程中存在人工称量不精确,计算繁琐、劳动强度大,混料不匀等问题。

智能配料系统是一种基于数据库的高效配料系统,能够精确计算冶炼不同规格钼铁所用的各种原料数量,使配方设计更加全面、更加优化、更加科学,杜绝人为失误。可实现精确配料和均匀混料,自动化程度高、操作简单、运行可靠、收尘效果良好。

智能配料系统[6]包括:加料单元(又分为两个单元,包括加料斗、螺旋输送机、斗式提升机、输运机)、原料仓(生石灰仓、铁磷仓、钢屑仓、铝粉仓、硅铁仓、焙烧钼精矿仓)、带式输送机、计量仓、V型混料机、冶炼炉、控制系统等。示意图见图2。

图2 智能配料系统示意图

主辅料采取地面上料的方式,通过叉车分别将钢屑、石灰和铁鳞加入到布置有第一收尘罩的第一加料斗内,经过第一螺旋输运机送至第一斗式提升机中,再经第一斗式提升机提升至厂房上部,在运输过程中确保每次只运输一种物料,同时通过叉车分别将焙烧钼精矿、硅铁粉和铝粉加入到布置有第二收尘罩的第二加料斗内,经过第二螺旋输送机送至第二斗式提升机中,再经第二斗式提升机提升至厂房上部,同样确保在运输过程中每次只运输一种物料。其中,第一收尘罩和第二收尘罩与袋式除尘器相连。接着通过第一输送机将石灰、铁鳞和钢屑加入到各自的原料仓内,通过第二输送机将铝粉、硅铁粉和钼精矿加入到各自的原料仓中。

各原料仓底部设有称重模块,控制系统的主控室内动态显示各种原辅料储量。原料仓下部设置自动调节的高精度失重秤,根据设定的生产配方自动调整每炉钼铁各组分的加入量,失重秤自动将各组分送至封闭的胶带输送机,通过封闭的胶带输送机送入装有称重模块的缓冲计量仓,缓冲计量仓底部安装气动阀门,当配料量符合入炉要求后,气动阀门自动开启,炉料卸入V型混料机内,按照设定时间在V型混料机内充分混合后自动卸料,通过封闭的胶带输送机加入到冶炼炉筒内,冶炼炉筒上部配有可伸缩的密封罩,防止加料过程中粉尘外溢。

配料混料采用系统联锁主控室操作,生产工艺参数可在线调整,全过程实现自动控制、连续配料,已在某大型工厂得到应用。

3.3 自动化冶炼系统

钼铁冶炼装置主要由炉筒、烟罩组成,物料在炉筒内发生剧烈反应,放出的烟雾由烟罩收集排出。一般采用固定式沙窝或移动式平车冶炼炉冶炼。固定式沙窝冶炼是先在地面做好沙窝,然后在沙窝上放置炉筒,用吊车将混合好的原料放置炉筒内点火冶炼,冶炼完起铁后重新做沙窝,进行下一炉冶炼,冶炼一炉大约需要8~10 h,一个沙窝一天最多冶炼两炉钼铁,生产效率低。移动式平车冶炼炉冶炼是人工推动平车冶炼炉,做一批沙窝,点火冶炼,等一批冶炼全部做完后,返回统一做下一批沙窝,进行下一次冶炼,效率低,设备笨重,消耗人力。

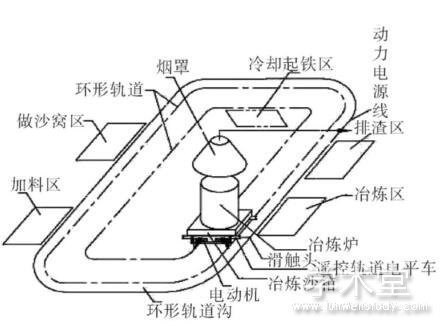

国外先进的冶炼设备,炉筒或烟罩为移动式,可实现连续生产,降低劳动强度。国内某大型工厂消化吸收改进的冶炼设备为环形轨道系统[7],钼铁冶炼在室内厂房操作,摈弃过去粗放式直接与大气接触,厂房室内分为若干功能区,地下设有环形轨道槽,槽内有二条环形轨道,外侧边缘依次布置沙窝区、加料区、冶炼区、排渣区、冷却区。内侧环形轨道有遥控轨道车,遥控轨道车上放置冶炼炉、沙箱以及烟罩,遥控轨道车上依靠电动机驱动,在环形轨道沟的侧壁上设有动力电源线,电动机的接线通过滑触头与动力电源线滑动接触,每个冶炼炉完成上一炉冶炼后沿环形轨道均可依次单独进行下一炉冶炼操作,生产效率高,劳动强度低,可实现自动连续生产,生产作业场所有序、干净、整洁。自动化冶炼系统示意图见图3。

图3 自动化冶炼系统示意图

工作时,首先控制遥控轨道车沿环形轨道顺序移至沙窝区,进行做沙窝,做好沙窝后将轨道车遥控进入加料区,加料系统加入混合好的原料,然后进入冶炼区,在烟罩下方进行点火冶炼,冶炼完成后轨道车进入排渣区,镇静后沿排渣口放出炉渣,再将轨道车进入冷却区冷却、起铁,完成后又进入沙窝区,一个循环完成。

由于冶炼炉和冶炼沙箱上下布置且放置在遥控轨道车上,使冶炼沙箱和冶炼炉能够沿加料区、冶炼区、排渣区、冷却起铁区和沙窝区做电动环形运行,整个冶炼过程每个冶炼炉依次进行,极少人工操作,自动化程度高,每个冶炼炉完成上一炉冶炼后沿环形轨道均可依次单独进行下一炉冶炼操作,生产效率提高一倍,工人劳动强度降低一半,可实现自动连续生产。

3.4 破碎系统

钼铁破碎是形成产品的最后一道工序,也是重要的工序,对成品率起关键作用,提高成品率、降低钼铁粉末占比是工厂企业追求的目标。破碎前铁锭冷却一般采用水淬,但因为安全性,现采用安全降温新技术,提高铁锭脆性,大大降低钼铁破碎碎末的占比率,有效地提高了钼铁生产合格量。

破碎一般采用两级破碎方式,初级破碎用挖机式液压冲击锤,二级破碎采用鄂式破碎机破碎至一定粒度,两级破碎的方法,产生钼铁粉末的量较大,因而增加了钼铁粉末的回炉现象,加大了生产成本。某大型工厂与东北大学联合攻关,成功设计出了新式钼铁破碎系统。新式破碎系统改变了原有的两级破碎原理,改用一次性破碎,通过改进破碎机的角度和鄂板弧度的方法,减少钼铁粉末,提高钼铁成品率。

3.5 粉尘烟雾回收系统

生产中造成钼损失的主要途径是烟气带走损失和炉渣损失,随着环保要求,烟气粉尘需回收净化,烟气中的钼主要以氧化钼粉尘的形式存在:炉渣中的钼主要是以金属颗粒的形式存在。一般采用大布袋除尘器回收冶炼烟气中的含钼粉尘,新工艺在此基础上增加了电除尘,高效回收粉尘烟雾,此外还安置吸收系统,用碱液吸收烟气,达到环保要求排放。液炉渣中的钼采用水选或磁选的方法来回收,在生产中要最大限度地把含钼金属颗粒从炉渣中沉降下来。

4 结语

在当前保护环境作为国家基本国策的大环境下,企业要可持续发展,必须进行合理规划,防治污染,引进先进技术,引进低能耗、低污染的设备进行工艺改造。钼铁行业通过新工艺、智能配料系统、冶炼自动化生产线和破碎系统的改进,简化了生产工艺,降低了生产成本,在一定程度上提高了生产规模和产品质量。实现钼铁冶炼的机械化、自动化,环保效果显著,使钼铁冶炼技术迈上了新的台阶。

参考文献

[1]秋石.努力开创社会主义生态文明新时代[J].求是,2016(17):5-8.

[2]乌红绪,罗亚红,唐军利,等.硅铝热法冶炼钼铁炉料热效应的探讨[J].中国钼业,2018,42(2):45-49.

[3]洛阳钼业集团金属材料有限公司.一种硅铝热法冶炼钼铁工艺:中国,CN102534273A[P]. 2012-01-01.

[4]四川省东宇信息技术有限责任公司.一种钼铁硅铝热法冶炼方法:中国,CN106916951A[P]. 2015-12-24.

[5]中国恩菲工程技术有限公司.钼铁冶炼配料系统:中国,CN108097157A[P]. 2018-01-08.

[6]锦州新华龙钼业股份有限公司.环形轨道平车钼铁冶炼系统:中国,CN201999958U[P]. 2011-02-24.

点击查看>>冶金技术论文(汇总8篇)其他文章