摘 要: 电解液温度影响槽电压、电解液导电率、电流效率、阴极铜表面质量等,是铜电解工艺控制的关键参数之一。传统的水银温度计或接触式测温仪依靠人工检测并记录每个电解槽电解液温度,工作量大、效率低,做不到实时在线监测。紫金铜业有限公司将分布式光纤测温技术首次应用于铜电解测温,可实现每个电解槽温度的在线监测、预警、报表、历史曲线记录等功能,并间接反映管道堵塞、槽子漏液、板换故障等问题。

关键词: 分布式光纤; 电解液; 智能冶金; 绿色冶金; 电流效率;

Abstract: Electrolyte temperature affects cell voltage,electrolyte conductivity,current efficiency,and cathode copper surface quality,and it is one of the key parameters of copper electrolysis.Traditional mercury thermometer or contact thermometer relys on manual detection and record temperature of electrolyte in each electrolytic cell,and has the characteristics of large workload,low efficiency,and none real-time online monitoring.Temperature measurement with distribution optical fiber is for the first time applied to measure electrolyte temperature in Zijin Copper Industry Co.,Ltd.,which can realize real time on-line monitoring,early warning,report form,historical curve recording and other functions of temperature of each electrolysis cell,and indirectly reflect problems of pipeline blockage,channel leakage,and plate replacement failure.

Keyword: distributed fiber; electrolyte; intelligent metallurgy; green metallurgy; current efficiency;

电解液温度的变化对铜电解精炼过程影响较大[1],导电率随着电解液温度的升高快速增大,在50~60℃时,电解液温度每升高1℃,电解液电阻约减少0.7%[2],从而降低槽电压[3,4,5],减少铜电解精炼直流电耗,有利于消除阴极附近铜离子贫化现象,使铜在阴极上能均匀地析出,并防止杂质在阴极上放电,提高阴极铜表面质量。但过高的电解液温度会增加电解液的蒸发,排放的酸雾对车间环境不利,还会引起电解液酸度和成分的不稳定,不利于正常生产[6,7]。因此,在铜电解精炼过程中需动态检测并严格控制好电解液温度。

1、 紫金铜业有限公司铜电解工艺简介

紫金铜业有限公司(以下简称紫金铜业)300kt/a阴极铜电解项目采用永久不锈钢阴极工艺,分东、西2个系统,每个系统480个电解槽,共960个电解槽。

在铜电解过程中,电解液必须不断地循环流通,以保持电解槽内电解液温度均匀、成分均匀、浓度均匀[8];紫金铜业生产工艺要求每槽电解液温度控制在62.5~64.5℃。按原设计,紫金铜业电解液循环系统中仅高位槽和板式换热器出口安装有温度计且能在中控室DCS系统上在线显示。现采用水银温度计或接触式测温仪每班人工抽检并记录电解槽电解液温度,工作量大、效率低且不利于职业健康,做不到实时在线监测。

2、 铜冶炼电解液自动测温发展

为提高工作效率,减轻工人劳动强度,保护员工职业卫生健康,实现各电解槽电解液温度在线监测,提高自动化程度,不断推动智能冶金和绿色冶金,铜冶炼行业不断探索并尝试各种自动测温方案。

2.1、 铂电阻测温方案

电解液早期传统测温方式采用直接接触式,即在探头外包裹一层不锈钢后将铂电阻安装固定在电解槽内,直接接触电解液进行测温,每槽的每个铂电阻的电源或信号线均需现场布至就近的控制箱,控制箱内含供电电源、数模转换主板、无线通讯模块等,热电阻输出的4~20mA或0~5V温度信号经数模转换主板转换处理后用ZIGBEE等无线传输协议,将相关温度数据传输至中控室后台显示。

一方面由于电解液的强酸性和强腐蚀性,加上槽面冲水喷溅等因素,铂电阻或电缆线路易腐蚀损坏;另一方面由于直流大电流产生的强磁场干扰铂电阻内部电气元件或信号传输,导致后台显示的温度数据经常突发异常。因此该方案存在硬件寿命周期短、故障率高、稳定性差等缺点。

2.2、 红外测温方案

随着红外成像和图像识别处理软件技术的日益成熟和进步,将红外摄像仪固定安装在电解槽边上厂房立柱上,实时拍摄并转换成红外相片,利用图像识别处理软件生成相对温度数据及电解槽位置信息,再利用2.4G无线通讯传输,将相关温度数据和对应的位置信息通过千兆网络主机传输至中控室后台上位机显示。

一方面,受红外摄像仪镜头广角的制约,通常安装在离电解槽6~10m远的位置;另一方面,为了保温电解槽表面通常盖有槽盖布。从铜冶炼行业实际应用效果来看,国际知名品牌的红外摄像机的测温精度也只能达到±2℃或者±2%,与工艺生产要求相差较大。

该方案与铂电阻测温相比虽然稳定可靠,但存在投资价格高、测温精度较低等缺点。

3、 分布式光纤测温

紫金铜业结合上述两个测温方案的优点和缺点,经详细调研光纤在消防、电力、路桥隧道等领域的应用案例,将经特殊防腐处理后的光纤长期浸泡在电解液中并做高温烘箱老化试验,最终决定将分布式光纤测温首次应用于铜冶炼电解液测温。

3.1、 光纤测温原理

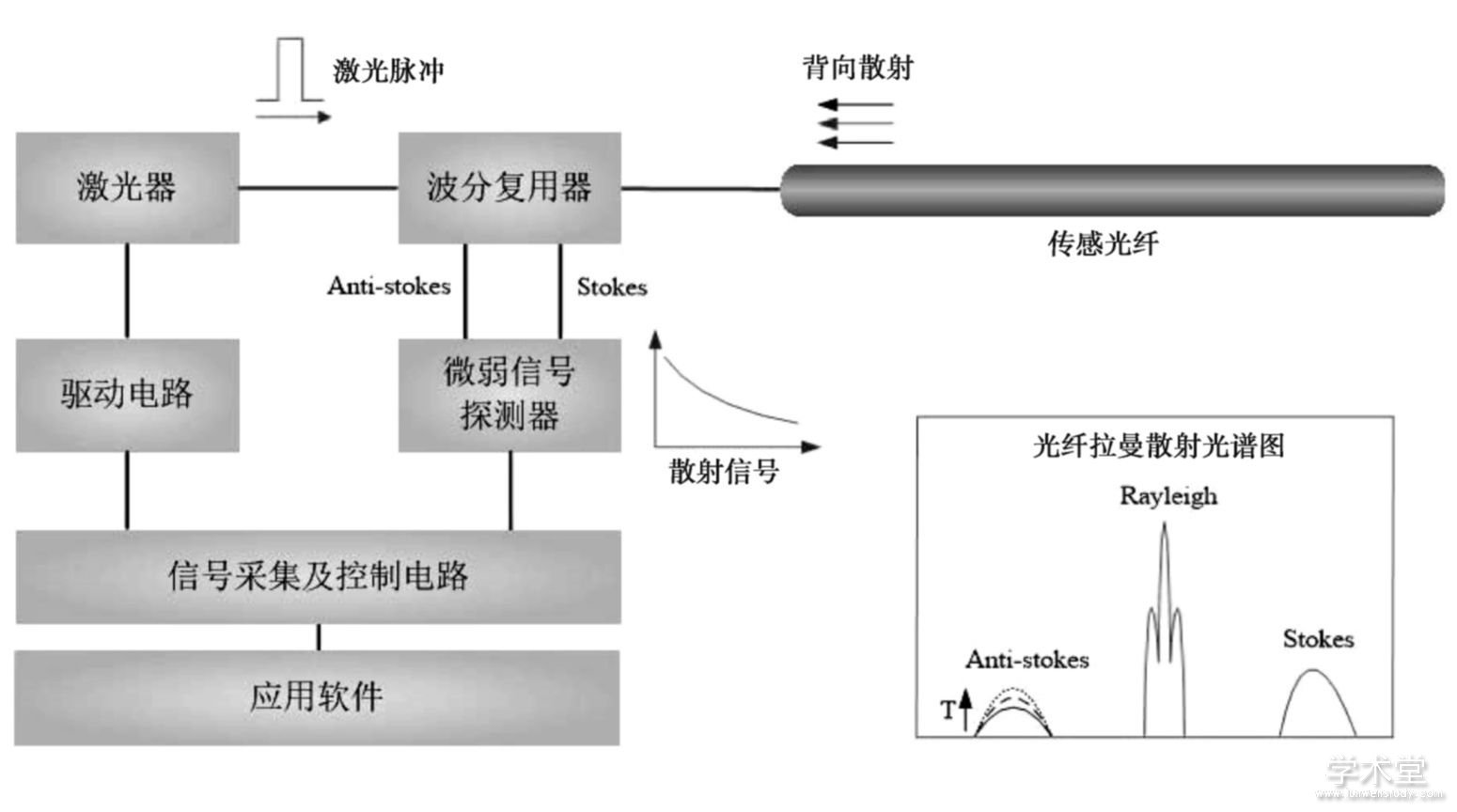

光纤测温的机理是背向拉曼(Raman)散射效应[9],测温原理如图1所示。

图1 光纤测温原理

Fig.1 Principle of optical fiber temperature measurement

3.2、 现场实施方案

紫金铜业电解液光纤测温系统由前端耐腐蚀测温光纤、16通道测温主机和监测后台三个主要部分组成。服务器、显示屏、测温主机安装于机柜中,机柜放置于电解厂的电解中控室内,共16个回路测温光缆,每个回路连续监测15个电解槽的出液口或进液口,一个回路为一条连续分布的测温光缆,每条光缆通过FC/APC接头直接接入测温主机,测温主机的温度数据通过网线传输至服务器中并在服务器中的定制化软件界面上显示。

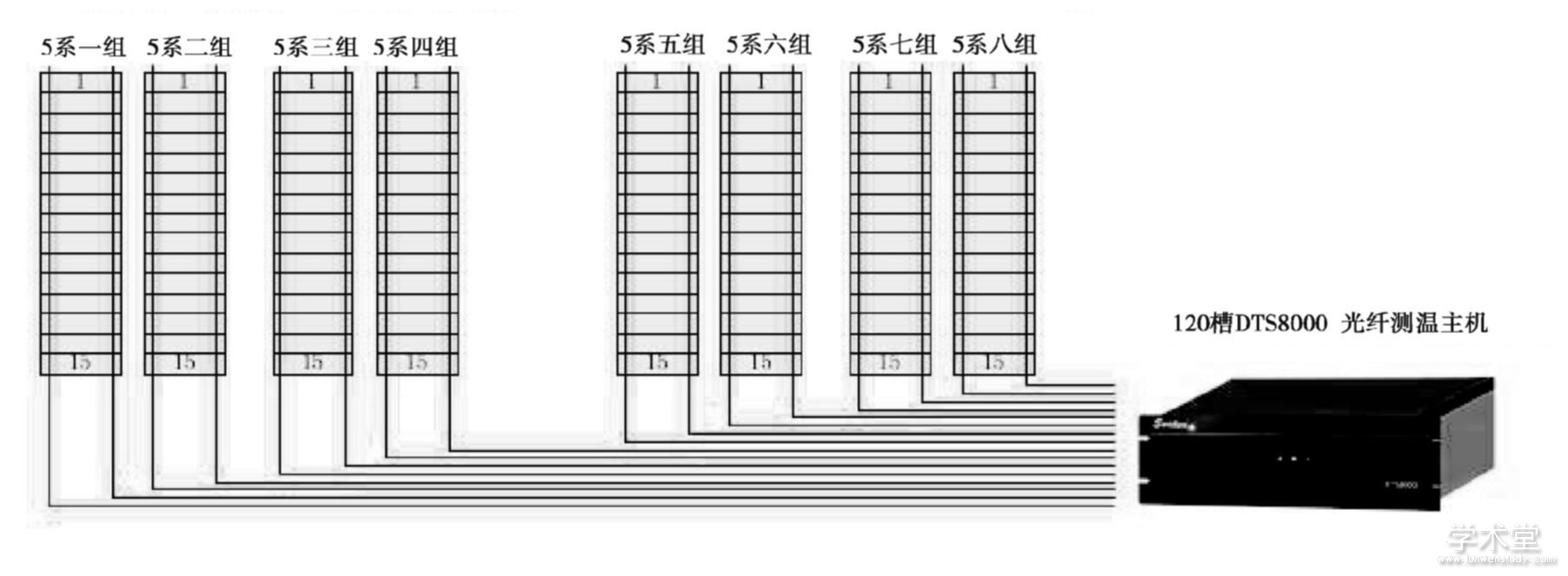

紫金铜业选取第5系列8组共120个电解槽铺设光纤,每槽的电解液进液口和出液口附近测温,共需16组光纤。光纤在每列15个电解槽内串联安装,具体走向如图2所示。

图2 分布式光纤走向图

Fig.2 Move towards of distributed optical fiber

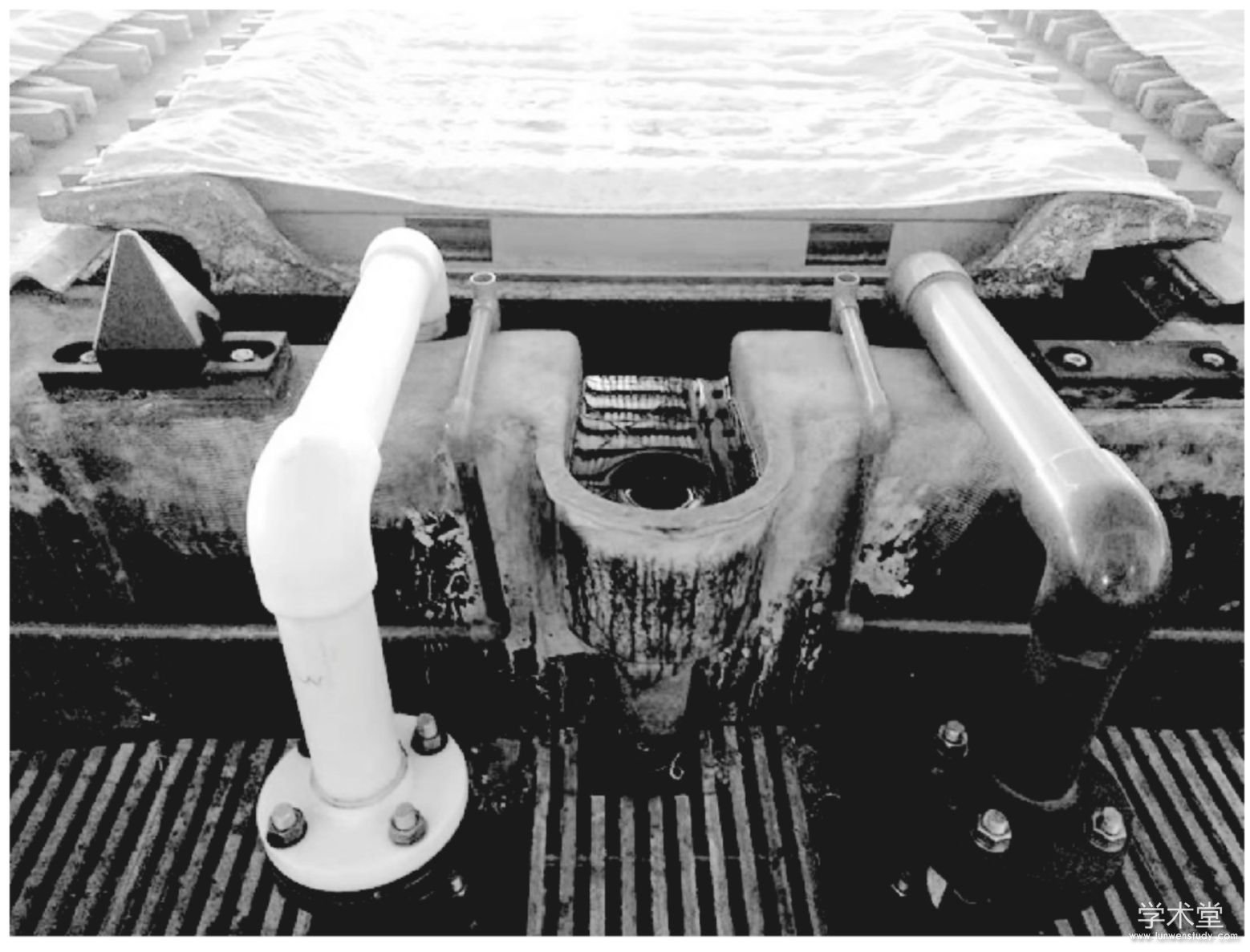

光纤从电解槽进、出液口附近贴壁安装,穿入FRPP管后进入电解槽1m左右的深度,保证浸泡在电解液中光纤长度在2~3m。光纤从一个电解槽出来后,在进入另一电解槽之前,需预留2m左右长度。Φ20mm的UPVC管组合包含1根直管(0.14m)、1根直管(0.8m)、1根直管(0.22m)、1个UPVC三通、2个UPVC弯头。其中0.8m的直管需要平均钻孔4个以上,以确保电解液在UPVC管的内外处于流动状态,以提高光缆对电解液温度测量的准确性,现场安装如图3所示。

图3 现场安装图

Fig.3 Field installation drawing

3.3、 主要部件及性能参数

光纤测温系统的光纤既是传输介质,又是传感器,其组成结构如图4所示。光纤由内至外结构为:0.9mm ETFE紧包光纤、芳纶纤维层、光缆外护套防腐层。光纤传感器抗电磁干扰、电绝缘、耐腐蚀、本征安全;重量轻、体积小、可挠曲;线型分布式测量,可实现长距离、多点同时在线测量,测量信息丰富,无测量盲区;便于复用,便于成网,有利于与现有光通信设备组成遥测网和光纤传感网络等。

图4 光纤结构图

Fig.4 Fiber structure diagram

16通道分布式光纤测温主机是一台低功耗的主机,由我国某公司自主研发、设计光信号转换成电信号控制主板,拥有自主知识产权,具有很高的可靠性和适用性。主要性能指标:测温范围-10~150℃、测温精度±0.5℃(全范围)、测量时间4S/通道、测量距离2km(单通道)、定位精度≤0.2m、空间分辨率≤0.5m、采样间隔0.2m。

监测后台采用工业服务器,光纤测温主机只能给出光纤的位置和温度,项目实施过程中专门开发一套可视化管理软件,采取自动定位算法,根据工厂平面示意图把光纤的数据与现场电解槽对应起来。该系统配套软件功能全面,可实时数据采集、显示、报警,历史数据存储及调用,温度曲线趋势图记录等。

3.4、 安全与施工要点

激光器安全级别:必须为Class 1级(IEC60825-1:2001标准)以上,保证激光暴露(如光纤断裂后)后对人体无伤害,并提供权威的激光能量等级检测报告。人眼不能长时间正视激光光束。

系统可自动检测感温光纤受损或故障并立即报警同时关闭激光器发射光束;当温度变化超过设定报警阀值时,发出声光报警;带有OPC通讯功能,能进入紫金铜业DCS系统。

感温光纤应具备良好的抗啮咬、抗振特性,外层防腐材料应抗老化、抗电解液腐蚀。

感温光纤的内部为玻璃纤芯,弯折和压力的时候非常容易受损,影响信号的传输,从而导致测温异常,光纤受损后需要用特殊工具熔接,而且信号也会受到影响,所以施工过程中务必小心,严谨死弯、蛮力拉扯,确保弯曲半径大于5cm。

光纤余量是主要用于测温系统定位,且方便后期维修所采用的一种措施。其设置场景主要有:首端(即测温主机处)应设置光纤余量段来实现首端显式定位;尾端(即每组电解槽第15槽后)应设置光纤余量段来实现终端显式定位;每隔100m从桥架跳转至电解槽时等均应设置一个光纤余量段。

余量段设置要点:余量段长度一般为5~10m;一般使用3~4个尼龙扎带绑扎成环状;需牢靠固定并保证有较大的弯曲半径。

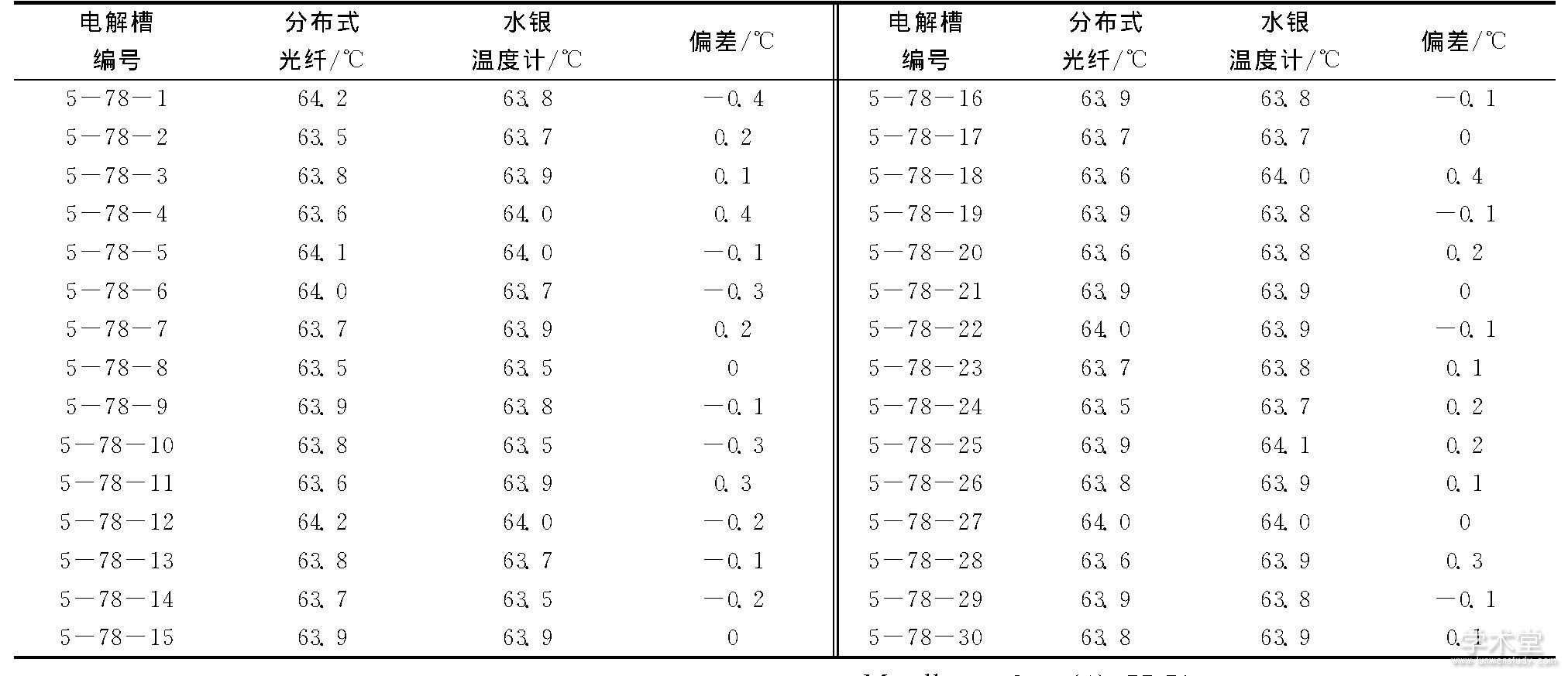

3.5 、测温精度验证

紫金铜业120槽分布式光纤测温系统先选取5-78的第1至30槽的进液口进行安装调试并验证系统通讯的稳定性、软件后台的可靠性及测温精度是否满足要求。现工艺生产要求电解槽中电解液温度需控制在63.5℃,分布式光纤自动测温后台显示数值和人工采用水银温度计测温数值对比情况如表1所示。由表1对比数据可见,以水银温度计为基准,分布式光纤测温数值最大偏差0.4℃,满足紫金铜业工艺生产要求的测温精度和控制精度要求。

表1 测温数据对比表

4、 结语

1)分布式光纤测温系统所用光纤传感器本身不带电,本征安全,且不受电解槽强磁场影响,所以能长期稳定工作。

2)现场传感器为一根3~4mm的光纤,安装施工简单,维护成本低,为该项目特殊定制的耐高温耐腐蚀光纤,寿命长且满足紫金铜业测温精度要求。

3)该项目专用后台软件能直观显示每槽电解液进液和出液温度,可实现温度的在线监测、预警、报表、历史曲线记录等功能,并间接反映管道堵塞、槽子漏液、板换故障等问题。

参考文献

[1]孙亚峰,任兵芝,王宏丹,等.工艺条件对铜电解精炼过程直流电耗的影响[J].有色金属(冶炼部分),2018(6):5-8.SUN Y F,REN B,Z,WANG H D,et al.Effect of process conditions on power consumption of copper electrorefining[J].Nonferrous Metals(Extractive Metallurgy),2018(6):5-8.

[2]童文胜,蔡光奇.降低直流电单耗的生产实践[J].稀有金属,2006,30(增刊2):127-129.TONG W S,CAI G Q.Production practice of reducing DC unit consumption[J].Chinese Journal of Rare Metals,2006,30(S2):127-129.

[3]高秋平.降低铜电解精炼直流电消耗的途径[J].江苏冶金,2000(4):77-79.GAO Q P.The way to reduce the direct current consumption of copper electrolysis refining[J].Jiangsu Metallurgy,2000(4):77-79.

[4]梁文林.铜电解过程中的节能措施与效益[J].有色冶金节能,2004,21(3):4-5.LIANG W L.The energy saving measures and benefits of copper electrolytic process[J].Energy Saving of Non-ferrous Metallurgy,2004,21(3):4-5.

[5]KHOURAIBCHIA Y.Improving the fundamental understanding of copper electrowinning[D].Logan,US:University of Utah,2009.

[6]林欣,陈崇善.提高铜电解电流效率的生产实践[J].铜业工程,2014(2):23-25.LIN X,CHEN C S.Practice of increasing current efficiency in copper electrolysis[J].Copper Engineering,2014(2):23-25.

[7]郭学益,陈胜利,梁永宣,等.工艺条件对电积法制备铜粉的影响[J].北京科技大学学报,2011,33(2):182-187.GUO X Y,CHEN S L,LIANG Y X,et al.Effect of process conditions on the preparation of copper powders by electro-deposition[J].Journal of University of Science and Technology Beijing,2011,33(2):182-187.

[8]俞道明,刘红为.铜电解系统一体化设计及高电流密度生产实践[J].有色金属(冶炼部分),2017(11):25-28.YU D M,LIU H W.Plant practice of integration design and high current density production for copper electrolysis[J].Nonferrous Metals(Extractive Metallurgy),2017(11):25-28.

[9]于广年,王崇志.分布式光纤测温预警系统的应用[J].中国设备工程,2015(6):45-47.YU G N,WANG C Z.Application of distributed optical fiber temperature measurement and warning system[J].China Plant Engineering,2015(6):45-47.