摘 要: 为充分回收利用炼钢厂转炉汽化冷却系统回收的饱和蒸汽,降低炼钢工序能耗,进一步提高自发电量,鄂城钢铁有限公司建设炼钢饱和蒸汽发电项目,可充分利用炼钢富余的余热饱和蒸汽进行发电,实现炼钢余热饱和蒸汽的有效利用,同时解决蒸汽放散造成的白色污染问题。

关键词: 饱和蒸汽; 蓄热器; 汽轮发电机;

近年来,我国大力提倡循环、低碳、绿色经济,钢铁企业作为高耗能大户,节能降耗尤其重要,需不断提高能源综合利用效率,降低综合能耗,降低生产成本,才能提高产品竞争力,实现可持续发展。鄂城钢铁有限公司(以下简称公司)在炼钢生产过程中,转炉汽化冷却系统会产生大量低品质的蒸汽,蒸汽压力、流量波动大,含水量高,在炼钢厂RH炉不生产时,转炉余热蒸汽并入公司低压蒸汽管网(正常运行压力0.50MPa左右),对管网压力造成很大冲击。

蒸汽放散既会造成热能的浪费,又会产生噪音和白色污染。公司根据炼钢厂现状,将转炉汽化冷却系统回收的饱和蒸汽用于发电,产生了较好的经济效益和社会效益。

1、 炼钢厂蒸汽产量现状

炼钢厂目前有3座转炉、1座RH炉,其中每座转炉每小时供汽量为16.5t/h,蒸汽压力1.45~2.0MPa。现有系统(3座转炉、1座RH)RH炉生产时每小时耗汽量为23t,R炉不生产时,转炉余热蒸汽进入蓄热器存储。

当蓄热器存储量超过设计值后,会放散多余蒸汽。据统计,2018年炼钢厂富裕蒸汽量约8.80万t,造成资源的极大浪费,并且带来白色污染。根据公司现有的汽平衡结果,最大将会有约49.5t/h的蒸汽富裕,公司目前的蒸汽用户难以消纳这部分蒸汽,为保证生产和管网安全,只能将富裕蒸汽直接排空,这样进一步加剧了能源浪费和白色环境污染问题。

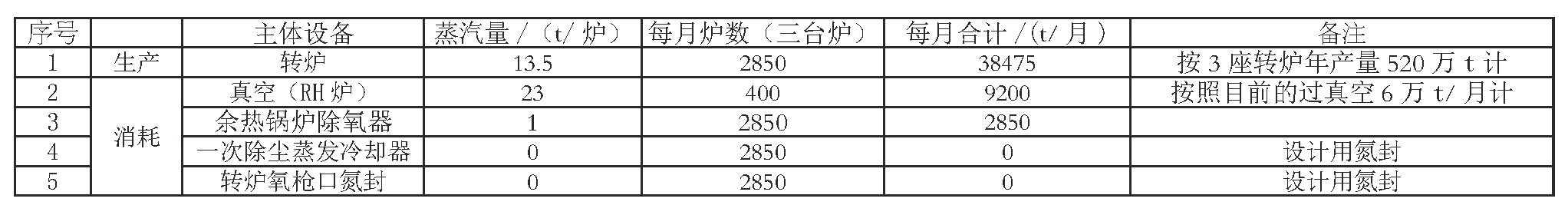

2、 蒸汽平衡

正常情况下1#、2#和3#转炉每台对应的余热锅炉产蒸汽13.5t/炉,其中余热锅炉除氧器消耗1t/炉,则每台余热锅炉外供给蓄热器蒸汽量约12.5t/炉,每台炉月生产炉数为950炉,具体见表1所示。

注:现在生产中,一次除尘冷却器和转炉氧枪氮封都采用蒸汽密封,后期为保证该汽轮发电机组正常运行,且全厂氮气富裕,将改回原设计氮封形式,本表按照两系统采用氮封计算。

由表1可以看出,理论上在RH炉不上生产时,每炉供汽量为12.5t/炉,此时,转炉供汽指标约为80kg/t,该指标符合行业实际情况。连续生产情况下每台转炉供蓄器蒸汽量折合为Q1=12.5×950÷30÷24=16.5t/h,则3台转炉供汽量约为49.5t/h。RH炉生产时,其每小时耗汽量在23t/h,则每小时富裕蒸汽量约为26.5t/h。

实际生产中,由于该蒸汽为饱和蒸汽,且蒸汽输送距离在700m左右,蒸汽因为管道阻力损失和温度损失会产生大量疏水,疏水量按10%考虑,则RH不生产时,供汽轮发电机发电用蒸汽最大量为49.5×0.9=44.55t/h,RH生产时,供汽轮发电机用蒸汽量26.5×0.9=23.85t/h。

考虑正常生产、1台转炉检修和两台转炉检修3种生产情况,做出以下汽平衡表,具体如下:

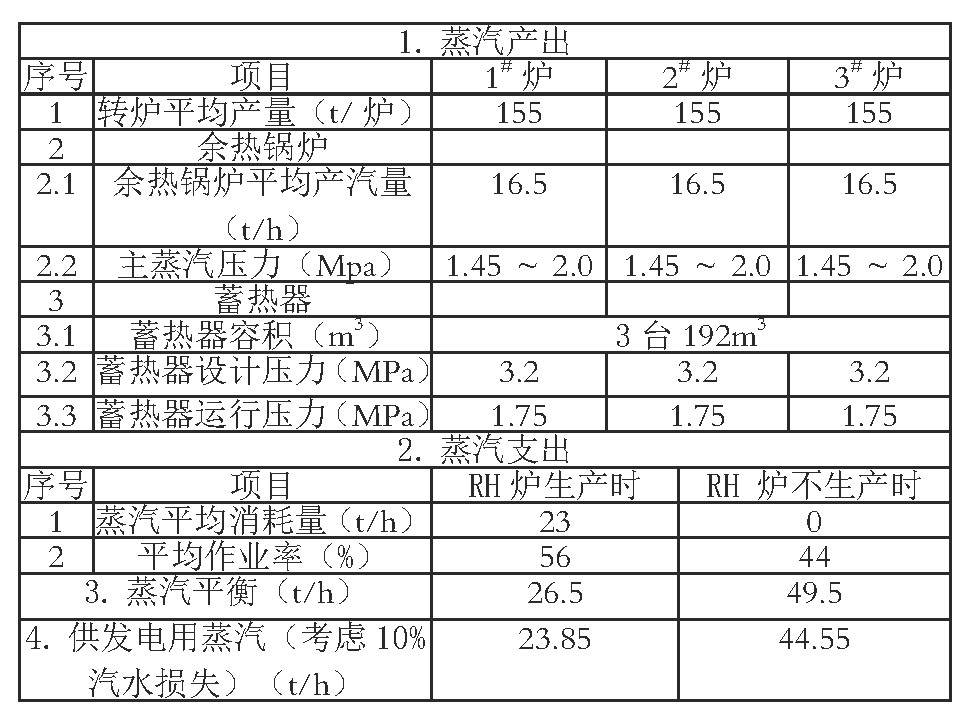

(1)3台转炉正常生产情况,如表2所示。

由上表可以看出,3台转炉都生产的情况下,当RH不生产时,供给汽轮发电机发电用蒸汽量为44.55t/h。当RH生产时,供汽轮发电机发电用蒸汽量为23.85t/h。

表1 炼钢厂余热蒸汽平衡表

表2 正常生产时蒸汽平衡表

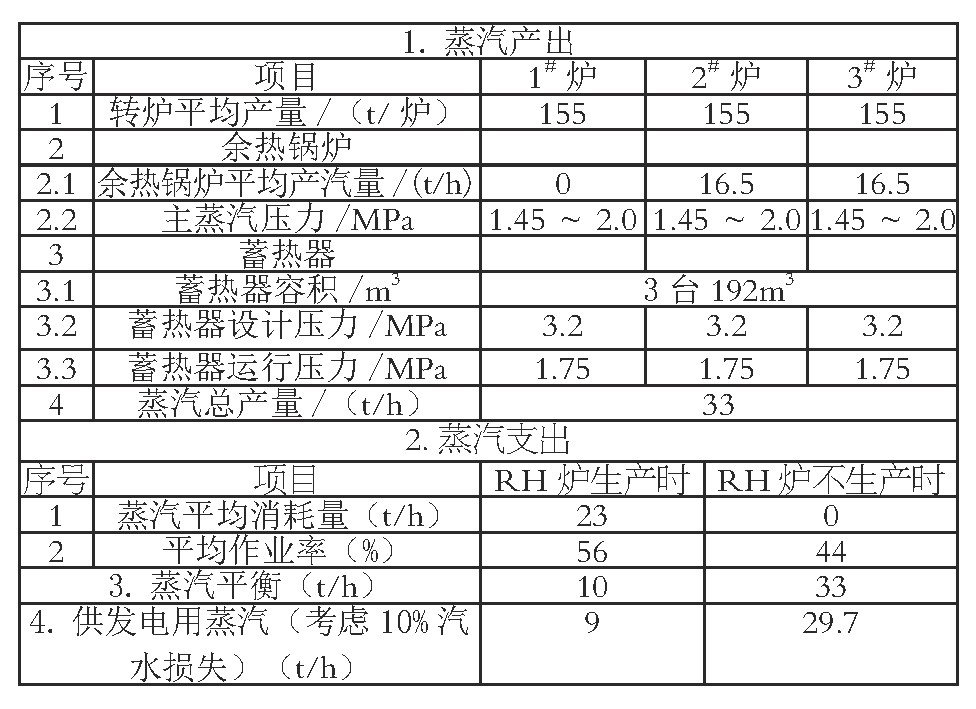

(2)1台转炉检修,2台转炉正常生产情况,如表3所示。

表3 2台转炉检修时蒸汽平衡表

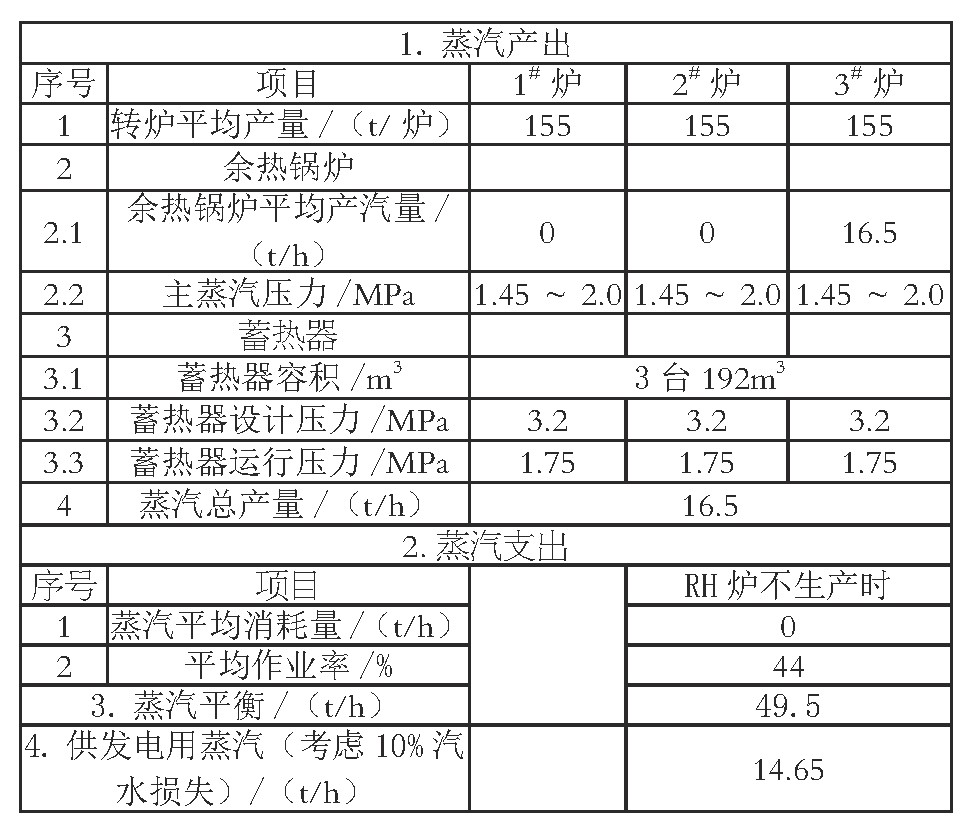

(3)2台转炉检修,1台转炉正常生产情况,如表4所示。

注:此时,RH炉无法生产,1台转炉供汽无法满足RH用汽要求。

3、 饱和蒸汽发电机组选型

3.1、 发电机组容量选择

由表2蒸汽平衡表可以看出,当3#转炉投产以后,正常情况下,公司6MW炼钢汽化冷却蒸汽发电项目整个管网最大蒸汽富裕量将达到49.5t/h,最小量为26.5t/h,其中最大排放量时间占比达44%。正常生产情况下,RH生产用汽压力为1.0MPa,考虑最大限度利用蓄热器的调节能力,结合管道阻力损失情况,经计算确定,所选定的汽轮机为6MW低压凝汽式汽轮机组,机组进汽压力为0.8MPa。

3台转炉都生产的情况下,当RH不生产时,供给汽轮发电机发电用蒸汽量为44.55t/h,汽轮机可以满负荷(6MW)运行。如果此时蒸汽还有富余,为减少白色污染,可以根据实际情况将一次除尘和氧枪口密封由氮气切换为蒸汽。当RH生产时,供汽轮发电机发电用蒸汽量为23.85t/h,可以保证汽轮机在55%负荷运行。在这种情况下,各个生产系统都可以正常生产,汽轮机不出现停机情况。

表4 两台转炉检修时蒸汽平衡表

1台转炉检修时,当RH不生产时,供给汽轮发电机发电用蒸汽量为29.7t/h,汽轮机可以70%负荷运行。当RH生产时,供汽轮发电机发电用蒸汽量为9.0t/h,此时,无法满足汽轮机最低负荷运行要求。若检修时间较短,可以使汽机处于热机状态,当检修完成后,汽轮机热启动,启动时间较短;若检修时间较长,此时,建议协调RH生产调度,尽量保证RH避开转炉检修时段,以确保汽轮机供汽量;极端情况下,当生产调度有困难时,需要停机,则富裕蒸汽存储在蓄热器内,在此情况下,可以将一次除尘蒸发器和氧枪口密封由氮气切换为蒸汽,尽量不出现蒸汽放散情况。

两台转炉检修时,此时一台转炉供汽无法满足RH生产用汽要求,则RH不生产,供给汽轮发电机组发电用蒸汽量为14.85t/h,汽轮发电机组可以约35%负荷运行,汽轮机不需要停机。

3.2 、汽机发电机组参数

汽轮发电机组采用中低压凝汽式汽轮机组,为合理利用相关资源,降低系统投资,采用某钢铁公司已停产汽轮发电机组,并经专业改造,具体参数如下:

(1)汽轮机

汽轮机形式:单轴、单缸、凝汽式

额定功率:6.0MW

额定转速:3000r/min

额定进汽流量:46.8t/h

主汽门前进汽压力:0.8MPa

主汽门前进汽温度:170.5℃

额定排汽压力:<9.0kPA(a)

额定汽耗率:7.8kg/kW·h

调节系统调节方式:低压电液调节系统

冷却水温度:最高33℃

设计排汽温度:44℃

临界转速:~2035

汽轮机检修时最大件重量:~15t

(2)发电机

额定功率:6.0MW

额定功率因数:0.8(滞后)

额定电压:10.5kV

额定频率:50Hz

4 、工艺流程

本系统为新建一台6MW汽轮发电机组,主蒸汽由厂区管网供给,产生的凝结水通过凝结水泵送至发电机房界区接口后,经管网送至炼钢汽化冷却水箱循环利用。考虑系统运行地安全性、经济性和灵活性,热力系统尽可能简化。为减少汽机末端含湿量,在汽轮机尾部设置除湿措施。

4.1、 主蒸汽系统

主蒸汽系统的功能是将蒸汽由管网接口送至汽轮机作功,同时,在机组启动和停机过程中,向汽轮机的汽封系统供汽。主蒸汽经一根DN250(20钢)的管道送至稳压箱后进入汽轮机主汽门。主蒸汽管道及补汽管道考虑有适当的疏水点和相应的疏水阀,以保证机组在起动暖管、低负荷或故障条件下能及时疏尽管道中的凝结水,避免汽轮机进水事故的发生。主蒸汽管道由蓄热器接至发电机厂房,管道每隔100m和管道低点设置疏水装置。

4.2 、凝结水系统

机组凝结水从凝汽器热井引出,由凝结水泵升压,经汽封加热器送至厂房界区。在汽轮机旁设置2台凝结水泵,1台运行,1台备用,每台泵的容量满足纯凝工况最大凝结水量的110%的凝结水需求。泵扬程按100m计。在轴封加热器后,凝结水管道设有一路至凝汽器的凝结水再循环管,凝结水管道由凝结水泵送至炼钢汽化冷却水箱。

4.3、 油系统

机组设置一台主机润滑油箱,油箱容积为4m3,厂房外设有汽机润滑油系统的事故油箱,事故工况时,主机润滑油系统的润滑油排放至该事故油箱,事故油箱容积为10m3。厂房设置高压交流油泵、交流润滑油泵和直流油泵,直流油泵作为在交流电源或交流润滑油泵出现故障时,保证汽轮发电机组轴承润滑油的供油。

4.4、 循环冷却水系统

循环冷却水系统为带机力通风冷却塔的二次循环冷却系统,设循环水泵,向凝汽器、冷油器、发电机空冷器提供循环水冷却。

4.5、 抽真空系统

抽真空系统在机组启动时,抽取凝汽器内以及辅助设备和管道里的空气,使其真空达到要求的启动值(抽吸状态);机组正常运行期间,该系统排除集结在凝汽器内的不凝结气体,以维持系统真空。本机组设置2台真空泵,1台运行,1台备用。

4.6 、稳压疏水系统

在管道间设置一台集汽箱,集汽箱具有稳定汽机进口主蒸汽压力和疏水的功能,以满足汽轮机对蒸汽品质的要求。汽轮机主汽由管网送至汽轮发电机主厂房界区,在厂房内设置稳压箱,蒸汽稳压后进入汽轮机,稳压箱设置隔断阀。主蒸汽进入汽轮机发电后,乏汽进入凝汽器经循环水冷却凝结成水,生成的凝结水由凝结水泵经汽封加热器送至炼钢汽化冷却水箱。

5 、关键技术

蒸汽在汽轮机内膨胀过程中产生的水分较多,必须考虑汽轮机低压级叶片带水去湿措施。由于低压饱和蒸汽的比焓较低,同常规汽轮机相比,其耗汽量较大。汽轮机通流部分需充分考虑余热发电系统低压蒸汽特点,末尾几级叶片动叶需激光强化,以便有效地防止水蚀;采用三维设计,尽量减小排汽余速损失。隔板全部采用焊接式隔板。全部直叶片动叶设计用自带围带、整圈连接;围带加工成内斜外平的形式,形成光滑的通道子午面;并对通道扩张角进行最优化设计,提高机组的整体效率。

6 、结语

饱和蒸汽发电系统建成后,转炉生产、RH炉生产、蓄热器和汽轮机发电各单元更加紧密有机协调,各生产单元之间运行流畅。汽轮发电机生产单元能够根据RH炉生产节奏和生产安排,适时调节汽轮机进汽量;RH炉生产单元将生产安排提前告知汽轮机单元,以便汽轮机单元根据RH生产调节汽轮机进汽量。在各种生产工况下,对炼钢转炉产生的饱和蒸汽进行完全回收,避免了蒸汽放散,解决了困扰企业的白色污染问题,节能减排效果明显。

参考文献

[1]何梅松.饱和蒸汽发电技术在废热利用系统中的应用[J],硫酸工业,2010(1).

[2]马赛,赵建波.饱和蒸汽发电技术在废热利用系统中的应用[J],应用能源技术,2014(3).

[3]何世文,徐玉林,裴永红.转炉汽化冷却回收蒸汽用于发电技术的实践[J],冶金能源,2009(5):51-53.