摘 要: 介绍了高炉冲渣水余热系统及换热器控制逻辑,对高炉冲渣水余热回收系统存在的问题进行了分析,提出了解决策略,为同类企业高炉冲渣水余热综合应用提供参考。

关键词 : 高炉冲渣水;采暖;控制逻辑;优化;

Abstract: This paper introduces the waste heat system of blast furnace slag washing water and the control logic of heat exchanger, analyzes the problems existing in the waste heat recovery system of blast furnace slag washing water, and puts forward the solution strategies, so as to provide reference for the comprehensive utilization of waste heat of blast furnace slag washing water in similar enterprises.

Keyword: blast furnace slag flushing water; heating; control logic; optimization;

引言

2020年9月国家提出在2030年之前实现二氧化碳排放达峰,到2060年实现碳中和目标。在中国碳中和与碳达峰的战略下,对高能耗、高物耗的钢铁企业产生巨大的冲击。我国钢铁行业冶炼过程中产生的余热余能回收利用率较发达国家还有很大的差距,其中低温余热占总余热的35%,存在巨大的回收潜力。

首钢京唐公司1#高炉冲渣系统通过技术升级改造完成了冲渣水余热回收,传统冲渣水余热利用采暖系统是在两侧渣水站附近分别建立换热器,根据冲渣节奏通过两侧换热器采暖水阀门切换完成2座站所倒换,本着低投入高产出的原则京唐公司仅在2#冲渣泵站附近建立宽流道换热器,通过管路连接渣水和采暖水完成热交换向用户供应采暖水,依靠两座渣水站渣水阀门切换完成渣水站倒换,高炉两侧冲渣的布局共用换热装置换热的设计无经验可循,在实际运行中出现了阀门切换滞后、管路气阻大等多种问题,通过对控制系统及现场管道优化,运行问题得到了有效解决。

1、 冲渣水换热系统工艺流程

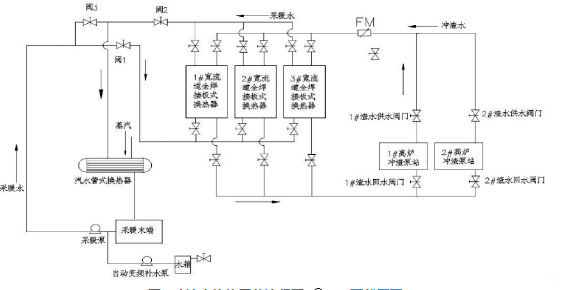

一次侧水为1#高炉冲渣水(75/60℃),通过管道引至换热器换热后制取65℃的二次侧热水经3#换热站采暖水泵供给各采暖用户,工艺流程图详见图1。

2、 原设计宽流道换热器控制逻辑

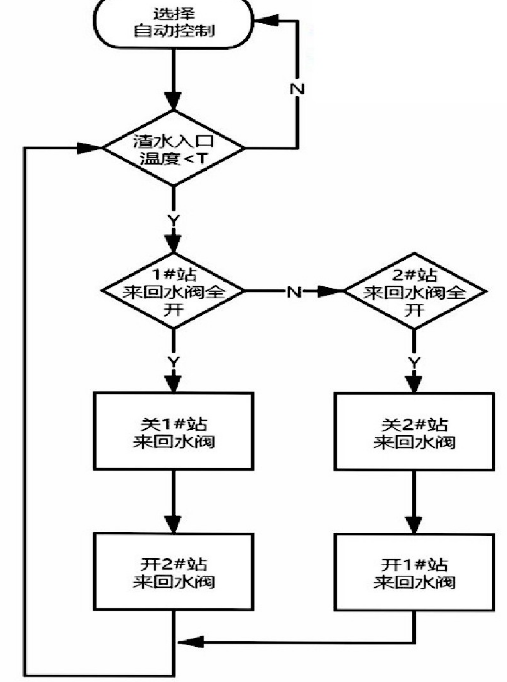

2座冲渣泵站随高炉冶炼节奏交替冲渣,2座冲渣站渣水温度高低交替出现,为保持各自的渣水系统的独立性,只能有一座冲渣泵站的渣水进入宽流道换热器,另一座冲渣水泵站供回水阀门保持关闭状态,严禁2座冲渣泵站渣水互串,起初采用以换热器渣水入口温度为判断条件切换两座渣水站来回水阀门,控制逻辑见图2,其控制逻辑为:当运行站所渣水温度低于设定值T时,关闭当前运行渣水泵站进出口电动调节阀,阀门关闭后自动开启待投运渣水泵站渣水供回水电动调节阀。

图1 冲渣水换热工艺流程图

图2 原宽流道换热器自动控制逻辑图

3、 高炉冲渣水余热回水存在的问题及应对措施

3.1、 存在问题

初次运行,经验不足,尤其高炉两侧冲渣的布局共用换热装置换热的设计,更是无经验可循,运行中出现了多种问题。

(1)渣水温度取点位置位于上塔管,考虑到运行成本,高炉停止出铁后,同步停上塔提升泵,上塔提升泵停止运行后,上塔管内渣水处于停滞状态,渣水自身具有热惰性,系统状态切换滞后。

(2)在冲渣过程中,底滤池填料时常出现堵塞导致渣水回水不畅,渣水泵站吸水井液位较低,最低时液面不足以没过上塔提升泵吸入口管道上沿,上塔提升泵输送的渣水中携带空气,由于渣水管线长、弯路多,渣水管道气阻现象严重,直接影响换热器换热效果。为确保渣水系统顺稳,冲渣过程中要不定期要进行反洗操作,反洗时常2~3 min,反洗期间上塔提升泵输送水量减少。

(3)1#冲渣泵站渣水供回水管道穿炉台后与2#冲渣泵站供回水管道连接,2#冲渣泵站回水管道与1#冲渣泵站回水管道高差为8 m,由于回水管道直接对空,当2#冲渣泵站切换至1#冲渣泵站后,渣水流量显示为0,每次切换完毕后需要手动对跨炉台段回水管道排气,排气完毕后系统恢复正常运行,新增换热系统为无人值守区域,2#冲渣泵站切换至1#冲渣泵站排气问题亟需解决。

3.2、 解决方案

针对以上问题,经过多次分析实践,决定在渣水管道高点增加自动排气阀,同时对宽流道换热器切换逻辑进行修改。

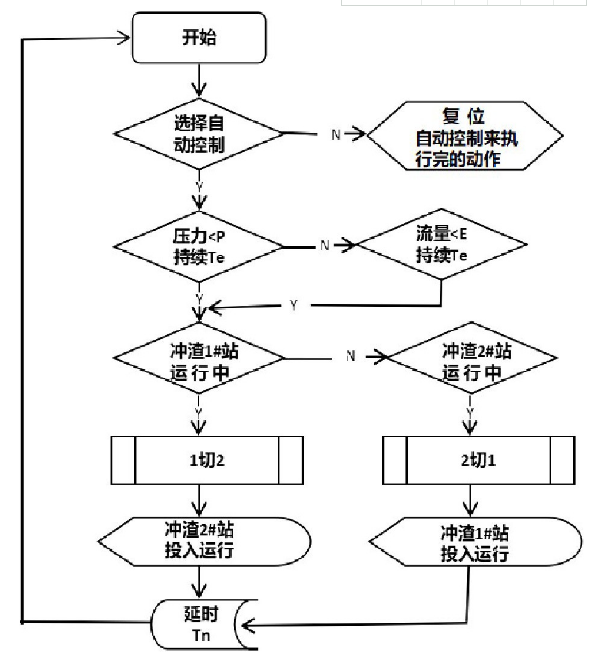

(1)由于冲渣结束后渣水不流通,系统切换滞后,摒弃之前以渣水温度为判断条件切换的控制逻辑,改用流量(E)和压力(P)为判断条件,为消除表计误差对系统的影响,将判断条件流量值设为10 t/h,压力值设定为5 k Pa,同时为降低冲渣过程中反洗操作对系统切换带来的干扰,又增加判断延时(Ts)逻辑,时间可随时调整,目前设定为300 s,具体控制逻辑为:当运行站所冲渣结束后,上塔提升泵停止运行,压力降为5 k Pa,流量降至10 t/h时,当PLC控制系统检测到压力、流量达到切换条件时开始计时(阀门暂不切换),300 s内运行压力、流量实时与设定压力、流量值比较,超过300 s运行流量还低于10 t/h或者运行压力还低于5 k Pa时,系统开始切换,关闭当前运行冲渣泵站供回水阀门,打开待投运冲渣泵站供回水阀门。

(2)前期运行中由于渣水管道气阻较大,在渣水管道沿途增加6个自动排气阀,其工作原理为排气腔内液面降低,不锈钢球随液面下降,气体排出,随着气体减少,浮球随液面上升,气体排尽后,浮球升至最高点将排气口封闭,为防止渣水管道运行压力高致使浮球被高压空气瞬间挤压至最高点将排气口封闭,在自动排气阀前增加手动阀门,通过控制手动阀门将管道内的气体缓慢排出,通过现场多次试验,将手动阀门控制在30%开度最宜,排气时间最长为8 min。

(3)通过增加自动排气阀2#冲渣泵站切换至1#冲渣泵站排气问题得到了有效解决,受排气时间制约,2#冲渣泵站切换至1#冲渣泵站后需要排气4~8 min,排气期间渣水流量、压力趋于0,PLC控制系统开始计时300 s,300 s后如果压力、流量还小于设定值,系统又切换至1#冲渣泵站,为避免系统无效切换,以系统切换后为界,增加阀门保持时间(Tn),目前根据现场摸索将Tn设置为540 s,其控制逻辑为:系统切换完毕后开始计时,540 s之内两座冲渣泵站渣水供回水阀门保持状态不变,渣水运行压力、流量与设定值不进行比较,540 s之后系统切换判断逻辑重新启动。通过增加阀门保持时间(Tn)为系统切换完成后预留充足的排气时间,进一步降低自动切换的误判率。

(4)增加了阀门的限位信号对逻辑顺序控制,阀门间的切换精准度得到了有效提高。

通过对渣水管道增加排气系统,同时又对系统控制逻辑实施了修改优化,运行中遇到的问题得到了有效解决,具体控制逻辑图如图3所示。

图3 优化后的系统控制逻辑

4、 结束语

高炉两侧冲渣的布局共用换热装置换热的设计完全可以满足采暖需求,技术上可行,这样系统布局设备更加紧凑,占地面积小,工程造价、设备费用相对较少,投资回报率高,此项目的实施不仅可以全面提高能源梯级利用水平,降低供暖成本,而且独特的设备布局、控制逻辑为尚未开发和利用的高炉冲渣水余热项目提供了借鉴。

参考文献

[1]来超炼铁冲渣水余热回收改进及探索[J]中国科技纵横, 2014,193(13):36.