2.1.2初始硫酸质量浓度对金属浸出率的影响

在液固体积质量比3∶1、温度60 ℃、浸出时间2h条件下,初始硫酸质量浓度对焙砂中铜、铁、锌浸出率的影响试验结果如图2所示。可以看出,随浸出原液初始硫酸质量浓度增大,铜和锌浸出率略有提高,而铁浸出率有较大幅度提高。

增大硫酸质量浓度有利于焙砂中氧化物的浸出,但这一方面增加浸出成本,另一方面使铁浸出率提高,不利于铜、锌和铁的分离,故适宜的初始硫酸质量浓度选择为60g/L,此条件下,铜浸出率为92.88%,锌浸出率为88.95%,铁浸出率为29.10%.

2.1.3浸出时间对金属浸出率的影响

在液固体积质量比3∶1、温度60 ℃、初始硫酸质量浓度60g/L条件下,浸出时间对焙砂中铜、铁、锌浸出率的影响试验结果如图3所示。

从图3看出:随浸出时间延长,铜、锌浸出率逐渐升高;浸出时间为2.0h时,铜、锌浸出率分别提高到92.88%和88.95%;继续延长浸出时间,铜、锌浸出率提高不明显,而铁浸出率持续提高。适当延长浸出时间有利于铜、锌的浸出,但也会导致铁的大量溶出,不利于铜、锌和铁的分离,故适宜的浸出时间选择为2.0h,此条件下,铜浸出率为92.88%,锌浸出率为88.95%,铁浸出率为29.10%.

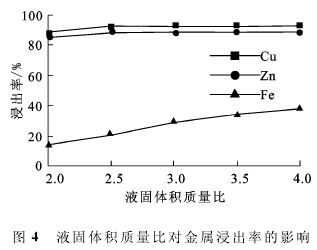

2.1.4液固体积质量比对金属浸出率的影响

在温度60℃、初始硫酸质量浓度60g/L、浸出时间2.0h条件下,液固体积质量比对金属浸出率的影响试验结果如图4.可以看出:增大液固体积质量比对铜、锌浸出率影响不明显,主要原因是焙砂中铜、锌品位比较低,浸出液中铜、锌含量较低,改变液固体积质量比对其浸出率影响不大;而铁浸出率随液固体积质量比增大直线升高,至液 固 体 积 质 量 比 为4.0时,铁 浸 出 率 达38.24%.综合考虑,适宜的液固体积质量比选择为2.5,此条件下,铜浸出率为92.65%,锌浸出率为88.74%,铁浸出率为20.83%.

2.2二次浸出

从上述条件试验结果看出,采用硫酸溶液浸出低品位多金属矿石焙砂,适宜条件下,浸出渣产率为42.73%,铜浸出率为92.65%,锌浸出率为88.74%,铁浸出率为20.83%.浸出渣中尚含有较高含量的有价金属铜和锌,需要进一步浸出。浸出渣的化学物相分析结果见表2.可以看出:

多金属矿石焙砂的一 次 浸出渣 中 含有金属铜1.48%,主要以结合氧化铜和硫化铜形式存在,其中结合氧化铜占12.16%,硫化铜占86.49%;浸出渣中含有金属锌3.02%,主要以硫化锌和硅酸锌形式存在,其中硫化锌占71.85%,硅酸锌占12.91%.低品位多金属矿石焙砂在进行硫酸化焙烧时反应不够充分,其中部分铜和锌仍然以硫化物形式存在,从而导致铜、锌浸出率不高。

为进一步浸出焙砂中的铜和锌,取一次浸出渣在900℃的氧化气氛下焙烧60min,之后进行二次浸出处理。二次浸出条件与一次浸出条件相同,试验结果见表3.可以看出,对低品位多金属矿石焙砂采用一次浸出-焙烧-二次浸出工艺,铜、锌浸出率均能到达98%左右,而铁浸出率保持在22%~23%之间。

3结论

低品位多金属矿石的焙砂经过一次浸出、焙烧、二 次 浸 出,适 宜 条 件 下,铜、锌 浸 出 率 均 在98%左右,而铁浸出率保持在22%~23%,其中的铜、锌得到有效浸出,而铁浸出率较低,实现了铜、锌与铁的有效分离。

参考文献:

[1] 雷力,周兴龙,文书明,等。我国铅锌矿资源特点及开发利用现状[J].矿业快报,2007,9(9):1-4.

[2] 邓全淋,赵华伦,王恒峰,等。难选低品位多金属矿石综合回收锌的研究与生产实践[J].有色金属(选矿部分),2012(4):4-7.

[3] 喻连香。低品位铅锌矿选矿工艺的研究[J].广东有色金属学报,2003,13(1):13-17.

[4] 班丽瑛,黄海静,黄海露。某难选银铅锌多金属矿石选矿试验研究[J].湿法冶金,2014,33(2):97-100.

本文以硝酸工业铂回收过滤器为研究对象,采用预处理、化学溶解、分子识别分离铑、化学沉淀等过程回收铂钯铑,试验用分子识别方法从复杂原料中优先提纯铑的技术。...

硬锌是火法炼锌粗锌精馏过程中产出的大量以锌为主的多元金属及化合物的混合物,产率约为粗锌处理量的4%,常含有铟、锡、铜、锗等重金属。硬锌经电炉或真空炉蒸馏脱锌后,获得粗锌锭和富含铟、锡、锌、银等有价金属的硬锌渣(底铅和残渣)。硬锌渣极具综合回...

烧结是指在高炉炼铁之前,将粉状含铁原料配入适量的燃料,溶剂,加入适量的水在烧结机上烧结成块的过程。中国钢铁企业烧结工序能耗约占钢铁企业总能耗的15%,是仅次于炼铁的第二大耗能工序。...