0 引言。

转炉炼钢产生的煤气波动大、温度高( 72℃) 、含尘量大( 标态下 100mg/m3) ,直接排放到大气中会造成严重空气污染且浪费大量资源,因此建造煤气产销量不平衡转换设备成为行业发展的重要一环。橡胶膜密封煤气柜具有单位时间内吞吐气量大、维护简便、密封效果好等优点,满足了转炉炼钢生产周期短、短时间产气量大的特点,较好地解决了炼钢生产对环境的污染和资源浪费问题。

橡胶膜密封煤气柜采用合成橡胶膜密封,柜体基本结构是由钢制球面拱形底板及活塞板、立柱及侧板、外侧抗风桁架、球面拱形柜顶及调平装置、密封装置构成的一个薄壳圆柱形几何体。转炉煤气含有大量 CO,毒性很大,在储存、运输、使用过程中必须严防泄露,如泄露将造成非常严重的安全事故,因此对煤气柜建造精度要求很高,其建造质量的好坏直接影响了结构使用年限和使用安全。

1 工程概况。

橡胶膜密封型煤气柜早期代表柜型为美国人威金斯发明的威金斯型煤气柜,过去也称之为布帘式煤气柜。我国在 1985 年后自主开发了 3 万,5万,8 万,15 万 m3型橡胶膜型煤气柜,其中 8 万 m3应用最为广泛。以某公司 8 万 m3橡胶膜密封型煤气柜为例,柜体由底板、立柱、环梁、侧板、柜顶板、活塞、T 形挡板、调平装置、密封装置、柜身平台等组成,气柜总高 50m、活塞最大行程 30. 704m、气柜侧板内径 58. 00m、侧板高 39. 07m.

2 工程特点及难点。

1) 侧板、底板、顶板、活塞板均由以 3. 2,4. 5mm厚钢板为主的薄板搭接焊接组合而成,焊接面积非常大,如图 1 所示。以内径 57 500mm、跨中矢高7 705mm的球面结构的柜顶板为例,除外圈环板采用厚4. 5mm钢板外,其余均用 3. 2mm 厚钢板拼接组合而成,组合面积达 3 000mm2.大面积薄板焊接存在焊接变形大、焊接收缩量不易控制的施工难题,若不采取合理焊接措施局部起拱变形可达 300mm,影响使用。

2) 在橡胶膜密封煤气柜柜体结构中,需要加工成弧形的构件非常多,经测算1 座8 万 m3橡胶膜密封型煤气柜所含弧形构件总长度近 1 500m,工程量约 270 余 t,占整个煤气柜总质量的 20%.如侧板加劲肋、抗风桁架等部位,这些构件以角钢为主,弯曲弧度大小不一,加工成弧形耗时长、辅材消耗量大,且弯制弧度的精度很难保证。

3) 煤气柜钢柱由基柱与立柱进行空中组装而成,安装层数多、精度要求高,立柱垂直度的控制是施工难点也是重点。

4) 煤气柜立柱的顶柱在与柜顶提升相结合时,其结构安全性不能保证。

5) 采用倒链或普通液压设备提升柜顶结构时,提升进程很难同步,极易造成局部承重超载,甚至因柜顶失控坠落酿成伤亡事故。

6) 气柜总高 50 000mm,施工时高空作业非常多也是煤气柜施工的特点。同时,橡胶膜密封式煤气柜的施工还存在很多弊端,如单根柜顶梁安装时需频繁定位且常常发生不同程度的歪斜、因视野受限控制测设过程繁琐、非球面结构定位精度差等。

3 煤气柜施工关键技术。

3. 1 视野受限条件下控制网测设技术措施。

1) 橡胶膜密封煤气柜作为钢铁工业生产中的转换设备,其施工时周围的建( 构) 筑物往往均已形成,导致控制网测设视野受限的问题时有发生。

2) 不通视条件下,传统做法是引测更高等级的控制点,重新布设施工控制网,然后再依据新的施工控制网复测煤气柜柜体中心。重新布设控制网不能保证煤气柜中心测设依据的连贯性和统一性,容易出现因测设起始点变化而造成的系统性偏差,从经济角度看重新布设控制网相当于额外地增加测量工作量,耗费人工、材料,效率低下。

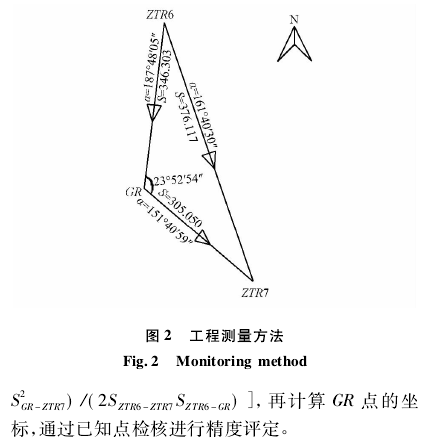

3) 采用余弦定理解三角形法进行橡胶膜密封煤气柜中心控制点测设或复测可很好地解决以上问题,如图 2 所示。

4) 通过把不通视的两点坐标引测出来,解决了两控制点之间不能通视的问题,同时保证了整个橡胶膜密封煤气柜整体测设依据的连贯性和统一性,减少了重复工作,提高了工作效率,控制网的测量精度也更高。

5) 侧板放散管孔需在圆柱形侧板面上定位,使用传统的测量工具很难完成立面到平面的引线工作。

可以通过制作引线器,利用引线器将立面引到平面。

3. 2 柜底板焊接后平整度控制。

1) 某 8 万 m3煤气柜底板是由4. 5mm 厚薄板搭接焊接而成的球面拱形,投影直径 51 722mm,矢高2 250mm,搭接最小长度为 25mm,焊后平面度要求2m 范围内≤60mm.施工中必须采取合理的装配、焊接顺序,以减小薄板焊接收缩应力,避免柜底板变形、起拱。

2) 针对煤气柜底板特点,在对煤气柜底板进行焊接时采取分片局部焊接、整体拼接的方法,以减小变形。首先按布置形式将柜底板分为中部板和周边环板,再针对中部板和环板的特点确定焊接顺序,合理选择焊接参数,控制焊接变形。

3) 中部板的焊接采用 X 形焊接方法: 留下 X 形不进行焊接,先定位焊再正式焊,先横向短焊缝后再纵向长焊缝。焊接时从中心部分的横向焊缝开始( 中心板不进行定位焊接) ,分区域同时向周边推进,距 3 块板搭接部位的端部,不进行焊接,同时 3块板重叠处的最上层板应进行切角。

4) 最外圈柜底环板( 第 3 带外环板) 与侧板之间双面角焊缝连接,控制不当会导致底板变形上拱,离地可达几百毫米。为避免侧板和柜底板间环焊缝的焊接变形与柜底板主体焊接变形造成累积误差,将柜底板分成 2 部分: ①和煤气柜侧板直接连接的最外圈柜底环板; ②不与煤气柜侧板连接的中部板和第 2,3 带外环板。先焊圆周第 2,3 带外环板的纵向焊缝,再进行各个相互搭接缝和环状板预留焊缝的焊接。

武钢烧结厂现有2个混匀矿场,年混匀设计能力为980万t.通过不断的技术改造及加强生产作业管理,混匀矿产量、质量不断提高,2014年混匀矿年产量已超过1750万t.近年来,面对钢铁行业的寒冬,武钢大力推行低成本制造,大量使用非主流矿。此外,随着武钢海外矿石...