金冠铜业是铜陵有色集团公司为提升铜冶炼技术水平而实施的一项大型技术升级改造项目。 该项目采用闪速熔炼、闪速吹炼、回转式阳极炉精炼、永久不锈钢阴极电解、两转两吸制酸的主工艺流程,设计年产阴极铜 400 kt、硫酸 1 453.9 kt. 圆盘浇铸系统采用 Outotec 生产的 1 台双 18 模定量浇铸机,用于将阳极炉精炼合格的阳极铜浇铸成单重为 385 kg的阳极板,设计能力为 110 t/h.

1 圆盘浇铸系统

1.1 阳极精炼与浇铸系统配置

金冠铜业的阳极精炼与浇铸系统配有 2 台 660t/炉的回转式阳极炉和 1 台 110 t/h 的双 18 模圆盘浇铸机。 回转式阳极炉由国内设计,规格为 4.9 m×14.18 m,除传动系统、氮气搅拌装置、稀氧烧嘴为引进外,其余均为国内制造。 阳极炉的燃料和还原剂均采用天然气,氧化为压缩空气,并在炉底增加使用氮气的透气砖搅拌系统。为了处理电解车间返回的残极、不合格阴极、铜粒及阳极浇铸时产生的不良阳极,配备了1 台能力为 40 t/h 的竖炉和 1 台 180 t /炉的保温炉[1].

1.2 圆盘浇铸机工作原理和性能参数

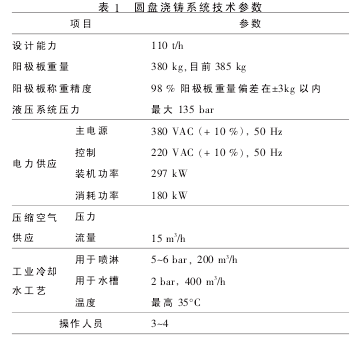

双 18 模圆盘浇铸机由称量和浇铸单元、阳极拒收单元、阳极提取和收集单元、喷涂和喷淋冷却单元、液压系统和控制系统组成。圆盘浇铸机的工作原理如下[2]:1)熔融态的铜液由阳极炉通过固定溜槽流入称重和浇铸单元的中间包,中间包将铜水倾倒入一侧浇铸包。 浇铸包的装入量和浇铸量由称量单元检测和控制。当浇铸包中铜水量达到设定值后,中间包恢复中位并转而向另一侧浇铸包倾倒。 当圆盘将铜模运转到浇铸位时,浇铸包向铜模中倾倒铜水。 当浇铸完成后,圆盘将下一块空模运转至浇铸位,同时中间包将浇铸包再次倒满。 2)带有铜水的铜模依次通过喷淋冷却系统,铜模由底部喷淋水进行冷却,阳极板由上部喷淋水进行冷却。3)冷却完成后,阳极板运转到挑拣工位,不合格阳极板在此处被系统挑选并拒收。为了避免给圆盘造成额外负载,由液压锁模装置将铜模锁紧,而后通过顶起靠耳部的位置使阳极板从铜模中脱模预顶起,而废阳极拒收单元会在此时将不合格阳极板挑选出圆盘。4)在预顶起之后,阳极板运转到收集工位。 此时阳极板被再次从靠耳部位置顶起,并由提取机将阳极板从模位抓取入水槽进行冷却。在收集到设定数量的阳极板后,通过链条将阳极板运送至水槽尾部,由叉车取出放入阳极板堆场。 5)在阳极板被取出后,空模运转至铜模喷涂系统,铜模在此位置被喷上一层硫酸钡作为脱模层,并等待下一次浇铸。圆盘浇铸系统的技术参数如表 1 所示。【1】

2 运行初期状况

金冠铜业分公司的圆盘浇铸自2013年初开始投入试生产由于建设期的安装和调整工作准备充足,以及闪速吹炼炉低投料量的关系,在运行最初的3个月,圆盘浇铸系统运行较稳定。伴随着闪速吹炼炉投料量的增加,圆盘浇铸系统逐渐暴露出一些问题

2.1设备故障率高

据统计,自2013年1月至2014年1月期间圆盘发生了29起机械性故障,本文对这些故障进行了分类统计。结果如图1所示。从图 1 可以看出,2013 年全年共发生的 29 起机械类故障中,大部分机械故障都来自阳极提取单元,其他故障分别来自称量浇铸单元和液压系统。 尽管全年只发生了 2 起称量及浇铸单元故障,但是从故障的处理过程来看,由于需要终止浇铸且处理难度大,该故障对整个浇铸过程产生了极大的影响。 液压系统故障均为液压管爆裂,影响程度相对较小。