摘要:近年来,我国经济快速发展,推动了机械制造业的发展和进步,冲压模具行业也在信息技术的带动下得到了快速发展。要设计出质量高、水平佳的汽车冲压模具,应加强对模具设计过程中关键步骤的重视。文章主要以模具制造以及设计过程作为主要研究对象,针对数字化技术在具体过程中的应用进行深入的研究分析,以期不断推动行业发展,逐步提升新技术的应用水平。

关键词:汽车冲压模具; 数字化设计; 生产制造;

Study on digital design and manufacturing technology of automobile stamping die

WANG Gaoxiang

Vehicle Factory, Dongfeng Commercial Vehicle Co., Ltd.

Abstract:In recent years, the rapid development of my country's economy has promoted the development and progress of the machinery manufacturing industry. The national stamping dies have also been rapidly improved under the development of information technology. In order to design the high-quality and high-level automotive stamping dies, the key steps in the die design process has to be paid more attention. Taking the die manufacturing and design process as the main research object in the text, the further research and analysis has been conducted to the application of digital technology in the specific process. The digital design has been analyzed. It is hoped to continuously promote the development of the industry and gradually improve the actual level of technology application.

近年来,随着我国汽车工业的迅速发展,各汽车生产制造企业也迎来了新的发展机遇和挑战。为了能够在激烈的市场竞争中获得一席之位,都会从提升自身的汽车生产制造工艺上入手。然而,结合当前冲压模具的制造和设计来看,其中仍然存在有很多的技术问题,需要进一步更新和完善。作为技术密集型产品,冲压模具在汽车行业中发挥着至关重要的作用。模具的制造和设计受到很多因素的影响,比如生产效率,冲压件质量等等。对于一款车型而言,车身变化速度最快,变化周期最短,跟车身开发具有紧密联系的一个环节就是冲压模具的生产制造,冲压模具的生产制造也是影响我国汽车行业发展的一个非常重要的因素。跟国外的发展程度相比较而言,我国的冲压模具制造业仍然存在很多缺陷和不足,想要进一步提高生产效率,完善产品的质量,就必须改进冲压模具的生产制造流程,提高整个行业的水平。

1 汽车冲压模具的概念

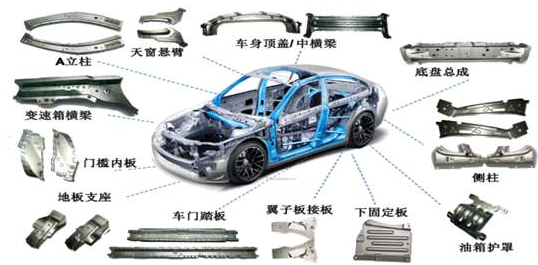

冷冲压模具是在冷冲压加工中,将材料加工成零件的一种特殊工艺装备。冲压则是在室温下,利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法。冲压模具是冲压生产必不可少的工艺装备,是技术密集型产品。冲压件的质量、生产效率以及生产成本等,与模具设计和制造有直接关系。模具设计与制造技术水平的高低,是衡量一个国家产品制造水平高低的重要标志之一,在很大程度上决定着产品的质量、效益和新产品的开发能力。

2 汽车冲压模具的数字化开发

产品冲压过程中起皱和拉裂缺陷的产生,凸显了数字化开发在现代汽车模具设计与制造中的重要意义。数字化开发打破传统制造技术的桎梏,呈现出诸多特有的优势。首先,数字化技术将纷繁复杂的材料信息转化为详尽具体的数据,既方便收集整理,又有助于选择使用。如运用数字化开发能够轻松地将汽车模具信息转化为数据信息,并能够获取海量的汽车模具相关的数据,依托信息化处理手段刷选出有效数据,用以方便人们选择应用;其次,数字化开发借助计算机等媒介,能够有效进行模型设计与修改,给予直观的信息反馈,并方便针对模型问题进行修改。如汽车模具通过数字化开发设计几何模型,让人们能够直观了解到模具的全方位结构形状,并能够针对存在问题及时修改。因此,数字化开发在现代汽车模具中的应用已迫在眉睫。

2.1 汽车冲压模具数字化开发的关键内容

首先,对于车身来说,冲压是一个非常关键的环节,冲压的好坏直接影响整车的功能。而对整个冲压质量产生重要影响的一个因素就是拉延工艺。如果拉延工艺中融入数字化技术,那么该工艺的制作流程会更加简单,而且修改起来也会较为容易。其次,数字化分析过程中总会出现各种各样的异常。对于内板件来说,工序模具的设计流程更加纷繁复杂,但是不会过于重视次应变。而对于外板件来说,工序模具的设计流程会比较容易,整个操作流程也比较简单,但是它对于次应变的要求更高[1]。最后,设计技术和数字化分析这两者之间是密不可分的。

2.2 汽车冲压模具数字化开发需要注意的内容

模具数字化技术是汽车模具数字化制造的关键,故汽车模具企业需要将事先确定的模具模型数据植入计算机系统。同时,运用这类方法,能够全面科学地检测汽车模具加工工程,了解汽车模具加工状态,及时调整加工中的问题。另外,要注意制作汽车模具轨迹的设置也常依托数字化技术处理,这样能够最大程度地提升加工质量,全面减少生产成本,充分降低操作难度,有效压缩生产时间,积极提高企业经济效益。

3 汽车冲压模具数字化设计特征以及流程研究

3.1 设计特征

首先,设计过程中必须充分考虑模型的外部结构,以此为基础,再综合使用三维建模技术,通过这样的流程来得到一个系统化的数字模型,给技术人员的设计工作提供一定的便捷,保证他们制作出的二维工程图纸更加合理且完善。第二,为了减少成本,合理的调节生产周期,在设计的过程中还需要对不同部件的参数以及缺陷等因素作出系统全面的研究,该流程所使用的主要方法就是板料成形有限元模拟技术,以此来保证产品的质量,同时提高生产效率。第三,数字化设计不是一种纯粹的学科知识,它是将各种不同的学科理论以及相关知识结合在一起,并综合使用相关技术和经验来对产品的参数进行修改和调节,确保汽车生产制造具有智能化特征[2]。

3.2 设计流程

在建模流程完成之后,必须对所有的组成部分进行测量,这个过程中要确保测量数据的准确性,看其可成形信息以及型面三维信息是否与所规定的设计标准相吻合。其次,要结合各汽车零部件的工序特点建立专门的工序数模,在这个过程中,必须充分考虑所有零部件的特征,使用数字化技术来全面的分析模型,完成之后再对得到的数据进行处理,制作成符合要求的图表和曲线。对那些无效成形数据信息进行有效识别,避免其混入其中,给汽车生产制造带来不良影响。最后,在上述两个步骤完成之后,要在计算机终端系统中输入得到的所有有效信息,通过整理归纳得到新的三维模型和三维曲面[3]。

4 汽车冲压模具数字化关键制造技术的应用

4.1 冲压成形计算机辅助工程技术

冷冲压模具是利用安装在压力机上的冲模对放置在内的板料在室温下施加变形力,使其产生变形,从而获得一定形状、尺寸和性能的产品零件的特殊专用工具。在其设计过程中,辅之以计算机辅助工程技术不仅可以提高工艺生成速度,缩短生产和调试周期,使广大工艺人员从繁琐和重复的劳动中解放出来,而且可以降低编制人员技能水平。通过计算机的模拟展开,到后期成形回弹都有一定的计算和模拟,模具工序减少,提高生产效率和人员配比,以及冲压件的合格率。数字化生产过程中还必须引入科学合理的设计软件,通过这些软件的使用来模拟板料的变形过程[4]。

4.2 数字快速设计系统

汽车冲压模具在设计过程中,对于产品结构设计的合理性尤为重视,为了达到理想的设计效果,相关设计人员一般都会采用CAD技术来实现最终目标。但由于该技术在我国起步较晚,对应的技术理论并未成熟,所以在冲压模具实际生产设计中经常遇到各种应用难题,具体表现在设计人员过度依赖CAD技术、设计人员缺少丰富的实践经验等,进而使得该技术工艺水平只停留在较基本的设计制造阶段,即能够实现汽车冲压模具的外形设计和绘图设计[5]。这在一定程度上会延长设计生产周期,增加制造成本,相对于模具的最终质量也会造成很大的影响。

因此,要想改善这种现状,就要大力创新数字化技术,可以采用技术工艺更为先进的UG、PRO/E等数字化造型软件,其具有标准化的数据库和设计模板,能够很好地兼容各参数化模块,进以在冲压模具设计中实现对导板、导柱等部件信息的随时调用。同时,该数字化系统还能提升相关设计人员的工作效率,在实际操作过程中,设计人员只要将所需的关键参数导入到系统中,就可保证模具设计制造精度,使其整体设计质量达到较高标准。

4.3 数字化装配技术

数字化装配系统可模拟装配过程,评价产品设计及装配规划,测试不同的装配策略,但需要建立装配评估标准。评估准则与企业的生产方式,产品和设备,质量等有关.这些标准包括:配合,装配时间和序列,人机工效和工作安全,返修和拆卸,固定,间隙尺寸,过程数据,零件处理等。这些标准对产品方案进行评估得到数据,经系统工程方法处理后,得出当前产品的装配评估结果,用于制定科学的生产决策。在以往汽车冲压模具设计阶段中,应用较为明显的数字化装配技术主要以分组技术为主,其一般应用在模具设计制造初期,因为模具加工中心在达到一定加工程度时要进行相应的装配,所以采用该技术可以大大提升模具装配速度。

但是该技术在运用过程中,却无法全面保证模具设计精度,特别是导板和导柱的设计质量,很容易造成两种部件的拉伤,使其出现较严重的损伤[5]。因此,为了避免这些设计问题的出现,就要积极引入数字化技术,采用通用的修配技术来进行弥补,其可以在模具装配前,对模具进行精准测量,并且还能直接配装其他相关零件和导板,进而较大化确保汽车冲压模具的装配质量和装配速度。

5 结束语

综上所述,我国的冲压模具已经开始将先进的数字化技术应用于模具制造中,而且近几年发展迅速。但是,数字化技术的普及在我国还有待深入,我们的冲压模具行业发展水平,尤其是复杂、大型的中高档冲压模具与发达国家相比还有很大差距。我国应当大力开展模具数字化设计与制造技术的研究,使数字化技术普遍应用于模具工业,并用来改造传统的模具工业,这是我国模具工业发展的大势所趋。未来,必须进一步提高冲压模具的设计质量,增强冲压模具的制造精度,这样才能有效减少生产成本,优化和完善汽车零部件的质量,推动汽车制造业的长期稳定发展。

参考文献

[1]杨键.降低汽车冲压模具成本的措施分析[J].南方农机,2019,(6).

[2]杨波.汽车零部件冲压模具若干问题研究[J].科技创新导报,2019,(4).

[3]赵立华.汽车冲压模具降低成本的思路与措施[J].民营科技,2018,(5).

[4]孙辰坤,苏逸飞,王赞,等.降低汽车冲压模具成本的思路和措施[J].现代工业经济和信息化,2018,(6).

[5]侯其森,任鹏,程战营,等.汽车冲压模具降低成本的思路和措施[J].现代制造技术与装备,2018,(7).