摘要:在半导体制程设备工作过程中, 会使用许多有毒或可燃物质, 因此需要进行设备泄漏检测。该检测使用示踪气体技术, 目前普遍使用六氟化硫作为示踪气体, 示踪气体注射的原则包括注射速率、控制精度、注射位置与方向等;取样原则要考虑潜在的最大泄漏点位置、判断浓度平衡时间、取样的时间与次数等;样品分析需要使用气相色谱仪。该泄漏测试技术层次清晰, 细节较多。

关键词:半导体制程设备; 泄漏检测; 示踪气体; 恒定流量法;

1 概述

1.1 背景

对于半导体制程设备而言, 通风系统是重要的组成部分, 通风系统的有效设计, 对于保护个人安全、设备安全、降低火灾风险有重要意义。半导体制程设备在其工作过程中, 会使用许多有毒或可燃性物质, 因此需要进行设备密封性测试。

这些有毒或可燃性物质, 按其存在状态, 有气体和液体两类, 对于液体物质主要关注可挥发性液体, 因为其正常运作时可停留在空气中, 液体和气体的不同之处在于释放速率和释放地点, 液体的模拟释放, 可以通过转化为蒸汽, 使用气体释放方法。

利用示踪气体技术检测半导体制程设备泄漏, 相关行业公开资料较少, 根据调研, 目前美国公司有成熟的技术, 并在国内的半导体制程设备工厂都有多次的实践经验, 国内的第三方检测公司也在积极开拓该技术领域, 整体而言, 技术还没有成熟。

1.2 行业标准

在半导体制程设备泄漏检测领域, 我国暂没有相关行业标准, 比较相近的是《半导体制造气体处理指南》, 标准规定了半导体制造用气体排放系统的原理及技术、气体的处理, 但是没有针对半导体制程设备泄漏测试做出规定。

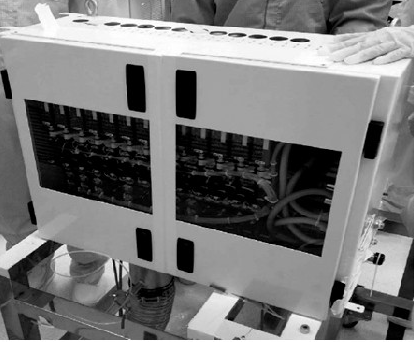

图1 某气室试验现场图

目前普遍使用的是美国半导体设备和材料协会 (SEMI) 编写的SEMI S6-0707E标准, SEMI出版了许多受到重视和广泛使用的半导体制造标准, 其中针对半导体设备通风系统的, 主要就是SEMI S6-0707E标准。半导体行业的主要生产商, 例如台积电、Intel、中芯国际等都会要求上游的半导体制程设备供应商在设备出厂前按照行业通行的SEMI S6-0707E标准执行有害气体的泄漏检测, 在该标准的附录2列出了对应的检测技术, 即为示踪气体检测技术。

2 半导体制程设备

半导体制程设备生产过程中, 会涉及到有毒或可燃物质, 需要测试的设备即为这些物质较为集中的气室, 例如常规的SIH4气室。图1为某气室试验现场图。

2.1 气室结构

如图1所示, 气室内部有许多工艺管线, 一般管线数量有13或10跟, 管线内部流通的为工艺气体或液体, 需要对存在有毒或可燃性工艺气体或流体的管线进行测试。表1为某型10管线SIH4气室内部气体种类与流量。

管道内部流量由流量控制器 (MFCs) 控制, 流量控制器下游的工艺流体管道内部压力保持负压, 当检测到真空损失时, 联锁装置会关闭气流通路, 因此MFCs下游不需要释放示踪气体。所谓联锁装置指的是已经被设定好的机械组件, 所有使用有害物质的排气设备都应使用排气联锁, 一般为流量或静压感应开关, 当压力低于设定值时, 会有可视或声光报警, 同时通风系统处于安全的待机状态。

试验时把示踪气体释放到气室内部, 等待气室内部示踪气体浓度平衡, 之后在气室外部周围区域进行取样分析, 由于需要关注的管路多, 气体种类复杂, 其同一种气体可能既有毒也可燃, 因此需要多次模拟释放。

2.2 通风机流量

气室下部是通风机, 试验时需要测量其内部负压, 负压不可过大, 静压差一般不低于-375Pa, 负压如果过大, 管道某些部位可能会产生正压, 从而可能形成潜在泄漏源, 负压大小可通过气室上部的开孔进行调节。气室的门窗等区域容易产生泄露, 试验时要进行封堵处理。

流量应该满足一定标准, 在最严重的设备失效情况下, 工作环境中化学品的泄漏要小于25%的职业暴露浓度限值 (OEL) .

3 示踪气体技术

示踪气体技术是研究通风系统可行性较强的工具, 可以高效准确地计算通风系统的新风量、换气率, 泄漏率等, 尤其是涉及复杂空间的通风系统研究。

利用示踪气体技术研究通风系统, 总体而言, 试验过程可分为选择示踪气体、示踪气体注射、示踪气体取样、样品浓度分析、测试结果五部分。较为成熟的应用领域有核电站主控室内漏试验, 主控室区域有复杂的通风系统和区域边界结构, 利用示踪气体可以准确的测量出主控室区域的新风量及泄漏率;在矿井通风系统研究中, 矿井除了通风系统复杂之外, 还具有环境复杂的特点, 不仅是换气率、泄漏率的问题, 还涉及通风系统的均匀性问题, 如果存在通风恶劣区域, 在该区域会导致大量灰尘或甲烷富集, 是一个潜在的安全威胁;大气污染物扩散领域也有成熟的应用, 例如在核电厂选址时需考虑当地大气气象与扩散特征, 可利用六氟化硫来模拟污染物释放;除此之外, 还有许多等待拓展的领域, 示踪气体技术在研究通风系统方面, 由于其技术特点, 有很强的拓展性。

3.1 示踪气体选择

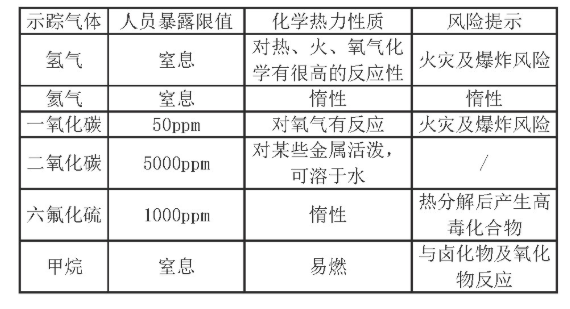

示踪气体应满足一系列条件, 要求能在低浓度下被探测到、无毒、无臭、化学和热力性能稳定、通常不在环境中存在。氢气、氦气、一氧化碳、二氧化碳, 六氟化硫、甲烷等气体都可作为示踪气体, 其环境本底及安全性评价见表2.

表2 常见示踪气体环境本底及安全性评价

在半导体制程设备泄漏检测中, SEMI早期标准推荐六氟化硫 (SF6) 作为示踪气体。六氟化硫满足所有必须的条件, Niemeyer等人证明了SF6可以在1ppb下被探测到。

3.2 空气流量技术

3.2.1 恒定流量法

定量测量某空间空气流量的技术主要有3种:浓度衰减法、恒定流量法、恒定浓度法。

(1) 浓度衰减法。浓度衰减法是将一定量的示踪气体注入待测区域, 并保持浓度的均匀, 在已知的时间点测量示踪气体浓度, 通过测量待测区域内示踪气体随时间的变化规律, 结合待测区域的通风计算待测区域的换气率。

(2) 恒定流量法。将已知恒定流量向待测区域注入示踪气体, 确保示踪气体在待测区域达到均匀浓度, 通过测量待测区域内示踪气体随时间的变化, 确定待测区域的平均换气率。

表1 SIH4气室内部气体种类流量图

(3) 恒定浓度法。通过自动化设备测量示踪气体浓度并向待测区域注入足够的示踪气体, 使待测区域内示踪气体维持在一个固定值, 根据各测量时间间隔内为保持恒定浓度所额外添加的示踪气体量, 可以分别计算出各间隔时间的换气率。该方法可连续监测变化中的换气率, 但是在技术实现上较为复杂。在实际应用中, 恒定流量法使用最多, 该方法在技术上也较容易实现, 半导体制程设备检漏采用的示踪气体方法即为恒定流量法。

3.2.2 注射原则

通过示踪气体来模拟释放, 不仅要关注对象的质量流量或体积流量, 还要关注其在正常运行、维护、事故时的产生速率。决定性因素还包括需要关注对象的物理状态、使用压力、温度等条件。在注射地点上, 要考虑潜在的最坏泄漏点, 因此注射要考虑以下几点:示踪气体注射速率;注射流量控制精度;注入位置与方向;使用的示踪气体浓度。

示踪气体注射速率, 一般稍高于需要关注的物质, 例如一氧化二氮 (N2O) 流量为20L/min, 但是注射示踪气体流量可为25L/min, 因为工艺管道的流量控制器在中间位置, 在流量控制器上游的部分管道, 其流量可能超过20L/min, 因此模拟注射流量要稍高。

注射流量控制精度方面, 目前工程上普遍使用的是Setar 822S型号流量控制器, 流量控制精度为满量程的±1%.

注射位置与方向, 其基本原则是考虑潜在最坏泄漏点, 即在最容易发生泄露的位置注射示踪气体, 一般为工艺管线穿过罩壳的地方, 或者工艺管线上流量控制器上游。

使用的示踪气体浓度, 可以使用的范围较广, 从1ppm到1%的混合在N2中的SF6都可用于这种测试, 可以看出, 这种示踪气体混合物的密度与空气是相似的, 因此在扩散方面并没有更多的问题。

3.3 示踪气体取样

3.3.1 周围环境测量

为了保证所采集的样本代表当地的真实水平, 要在取样之前, 对周围环境进行测量, 也为后面的数据修正提供支持。

(1) 使用压差计进行气室负压测量。 (2) 在进行周围环境风速进行测量, 可以使用热线式风速仪, 如果环境风速高于0.13m/s, 则取样结果可能不能代表当地实际值。 (3) 使用温湿度计, 记录试验时环境温湿度。 (4) 采集环境样本, 测量示踪气体环境背景浓度, 如果环境样本浓度高于1ppb, 则需要对示踪气体注射系统的完整性进行评估, 并等待环境背景浓度降低到1ppb以下。

3.3.2 取样

取样应该在气室内部示踪气体充分均匀混合的情况下进行。

判断平衡时间, 平衡指的是示踪气体浓度在示踪气体释放速率不变且作为时间的函数不发生显著变化, 时间按照每分钟换气3次来建立。

经过推导, 平衡时间为:

式中, t为平衡时间;V为气室体积;q为抽风机流量。

取样还要考虑两点:取样位置和取样时间间隔。

取样位置原则也是最坏泄漏点, 其距离在罩壳外人的呼吸区边界内取样, 一般是距离罩壳外20cm左右, 在呼吸区前后左右各取1个点;其时间间隔按照平衡后1min、3min、5min各取1次样, 停止注射1min后再取1次样。

3.4 样本浓度分析

3.4.1 气相色谱仪

样本浓度分析需要使用气相色谱仪。电子捕获检测器 (ECD) 是气相色谱仪的检测部分, 广泛用于卤代烃的色谱分析。空气中的氧气会对ECD检测器造成破坏, 因此会通过阀门的切换将氧气反吹, 防止氧气进入检测器, 使检测器灵敏度下降。载气速度、色谱柱温度、阀门切换时间、积分段选择、计算方法等都会影响色谱仪的性能。气象色谱仪使用前, 需要使用标准浓度气体进行校准。

3.4.2 浓度分析

取样之后, 立即对气体进行分析, 如果无法实现, 应严格密封, 并根据时间和地点标记样本。一般使用聚丙烯注射器并堵头密封, 可以保存数月。

3.5 测试结果

通过样本浓度分析, 得出周围泄漏出来的示踪气体浓度, 并取其最大值, 换算成对应的模拟对象浓度, 见公式2, 然后对比限值, 得出泄漏测试是否合格的结论。

ERC= (制程气体浓度) × (测量的示踪气体浓度) / (注入示踪气体浓度) (2)

取某次测试中, 有毒气体一氧化二氮一组数据阐述这个试验过程:

试验气室型号:×××

负压:-29.2Pa;

注入流量及浓度:25L/min, 1%SF6混合于N2;

浓度 (ppb) :

前:×××;

后:×××;

左:×××;

右:×××;

然后根据公式 (2) 进行计算和对比。

4 结语

目前利用示踪气体技术进行半导体制程设备泄漏测试, 在国内是一个较新的应用, 该技术应用层次清晰, 技术细节较多, 且会对结果产生重要影响, 要成熟进行工程应用, 还需要更多的深入研究。

参考文献

[1]中国国家标准化管理委员会。GB/T 34971-2017半导体制造用气体处理指南[S].北京:中国标准出版社, 2017.

[2]SEMI.SEMI S6-0707E.EHS guide for exhaust ventilation of semiconductor manufacturing equipment[S].USA:SMACNA, 2007.

[3]黄海涛, 沈杰, 杨炯。示踪气体技术在核电厂主控室内漏测量的应用[J].能源与节能, 2016, 127 (4) :87-89.

[4]E.D.Thimons, R.J.Bielicki, F.N.Kissell.Using sulfur hexafluoride as a gaseous tracer to study ventilation systems in mines[R].USA:Bureau of Mines, 1974.

[5]胡二邦, 陈家宜。核电厂大气扩散及其环境影响评价[M].北京:原子能出版社, 1999.