摘要:本文对复杂电子装备集成工艺管理进行了研究,分析了复杂电子装备的工艺性特点,提出了基于系统工程的复杂电子装备现代工艺管理思路。基于实践经验,讨论了复杂电子装备的一般工艺流程。从工艺顶层策划、工艺性审查、设计与工艺协同攻关、关重件控制等方面论述了复杂电子装备的现代工艺管理技术,阐述了复杂电子装备精细化工艺管理基本要点。可作为复杂电子装备集成工艺和同类产品工艺工作的参考。

关键词:复杂电子装备; 系统工程; 现代工艺管理; 集成工艺; 过程控制; 精细化; 表格化;

Study on Integration Process Management of Complicated Electronic Equipment Based on System Engineering

YANG Ning-fang CHEN Zhu-mei

China Academy of Electronics and Information Technology

Abstract:In this paper,the integrated technology of complex electronic equipment is studied. This paper analyzes the process characteristics of complex electronic equipment,and puts forward the idea of modern process management of complex electronic equipment based on system engineering. Based on practical experience,the general process flow of complex electronic equipment is discussed. This paper discusses the modern process management technology and expounds the basic points of refined process management of complex electronic equipment form the aspects: top-level process planning,process review,design and process coordination,key parts control,etc. this paper can be used as a reference for the integrated process of complex electronic equipment and the process of similar products.

0 引言

当今,电子信息装备越来越趋向于组成复杂、多功能、高性能的方向发展,比如预警机,就集成了多个功能系统,是预警探测、指挥控制、战场侦察、综合通信、电子对抗等单个能力或多个能力的综合[1]。

因此,复杂电子装备的集成工艺,也变得越来越繁琐和复杂,并成为装备研制的一个十分重要的环节,它不仅是产品实现的技术途径,而且直接关系着装备研制的质量控制、技术风险、研制周期和成本控制。一般来说,复杂电子装备的集成工艺工作面广、专业繁多,既有技术工作又有管理工作。总体单位或牵头部门更应重视研制生产的科学性、规范性、加强工艺管理,使产品生产获得最佳秩序。文献[2,3]论述了工艺管理在产品研制中起着维系全局地作用,据资料介绍,劳动生产率的提高,60%~80%是靠采用先进的工艺技术和管理技术而实现的[4]。

复杂电子装备包括了多个领域、多个学科的大规模装备和电子设备,其高新技术密集、信息交联关系极为复杂,工程技术难度高、协作面广、质量和可靠性要求高、组织协调难度大,是一项十分复杂的系统工程。本文基于系统工程的理论和方法,按照“自顶向下设计,自底向上集成”的原则,对复杂电子装备的集成工艺进行研究,探讨了复杂电子装备在研制和集成过程中的现代工艺管理技术。

1 基于系统工程的电子装备集成工艺管理总体思想

1.1 适应复杂电子装备的工艺性特点

电子装备系统组成复杂、系统集成难度大,其工艺研究应首先适应装备工艺性特点。以空基信息装备特种机为例,任务系统作为一类典型的复杂电子装备,系统复杂、零部件品种多、数量多且要求高,研制周期紧,且各研制阶段存在多任务、多型号交叉并行现象。系统工艺性主要体现:

1)系统组成复杂。主要由雷达、二次雷达、通信、导航、信息综合显示和任务管控分系统组成,以大中型运输机为安装平台,存在电子与航空专业的高度交叉,以及跨行业作业的复杂性;

2)系统布局复杂。系统多个设备分别布置在舱内、舱外和罩体内;

3)多学科、多专业技术集成。存在由不同专业协同,共同完成制造、装配、集成、调试、试验、测试等工艺工作;

4)设备接口多、专业协调难度大。系统综合集成的上百个零、部、组件由多个分系统分别完成,最终由总体集成。由于硬件结构、电接口、信息接口的复杂性、匹配性,产生了大量的协调关系,诸如结构尺寸、形位精度的协调,各分系统内部及分系统间的电性能协调,以及与平台(载机)之间的协调等;

5)系统生产、集成环节多。系统集成是各分系统级设备的综合集成,由多单位协作、多地调试最终实现集成产品的功能和性能。总体需要制定详细程序来规范系统的综合集成的全过程,并指导系统的联调联试;

6)工艺控制要求高。由于系统平台分步集成需求,与任务系统交叉工序多,为确保无错装、漏装,需严格制定设备装配流程,规范装配过程,控制装配质量。

因此,复杂电子装备的工艺技术研究应综合考虑上述工艺性特点。复杂电子装备的集成包括结构装配、设备安装、软件加载、系统协同等工作过程及交联关系,多专业合作、多类接口匹配、多个场地联试试验的系统综合集成的特点,要求任务一次成功,其工艺管理方面具有很强的特殊性,应进行复杂电子装备集成的过程设计与工艺优化研究。采用精细化工艺管理对系统制造、集成试验、大型重要设备移交、运输等过程进行细化和分解,控制到每个步骤和环节,规范每个阶段的工艺参数和技术要求。

1.2 基于系统工程的复杂电子装备现代工艺管理思路

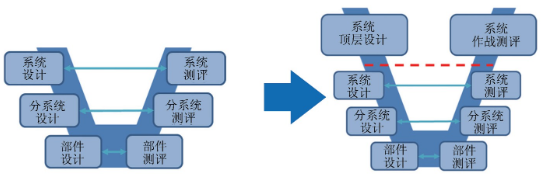

随着技术发展,新一代复杂电子装备的研发制造必须面临着越来越深刻的模式变革。在产品及工艺设计、生产线设计过程中,企业流程正在发生深刻变化,研发设计过程中需求分析、顶层设计、详细设计、试验、制造、装配都可以在虚拟空间中仿真,并实现迭代、优化和改进,从而缩短产品设计到生产转化的时间,并提高产品的可靠性与成功率。因此,复杂电子装备的研发模式也面临了由基于文档的“小V”向基于模型的“大V”的转变,如图1[5]。

图1 基于系统工程思想的研制模式[5]

如图1所示,在复杂电子装备研制过程中,会涉及到多个专业,多个层次的系统、分系统以及零、部件的研制。其中,电讯设计体现的是产品的功能性能,结构设计体现的是产品的形态,工艺设计是产品的实现过程,是装备产品质量保证的基础。

因此,基于系统工程的理论,以文献[6]的“系统综合集成”理论为指导,采用现代工艺管理技术,其集成技术核心在于:

1)电子装备的技术设计和工艺设计应该并行开展,并充分利用信息化技术实施;

2)工艺流程的综合集成设计,应以产品实现过程和高端设备的功能利用为设计准则,不再以工序来安排工艺分工;

3)工艺控制和设计控制实施一体化管理,将工艺状态纳入技术状态管理要求,同时展开评审、检查和评价。

2 复杂电子装备的工艺全流程

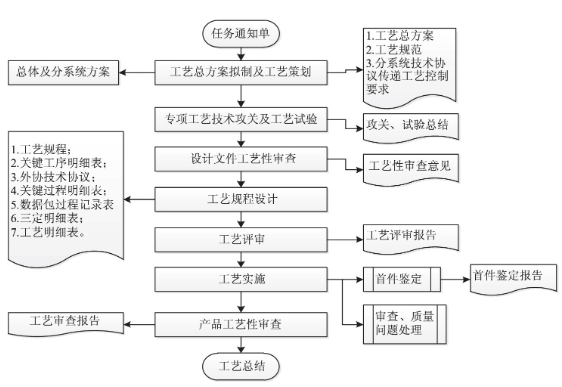

复杂电子装备的工艺设计,是集继承性和创新性为一体的系统工程技术,其设计过程贯穿于装备从设计、研制到生产的各个环节,工艺设计依据型号顶层规范、国军标、行业标准及本单位工艺管理文件等要求开展,工艺流程制定以系统全生命周期业务流程为驱动、拆解细分各过程,明确关键控制环节,明确各阶段工作的内容、职责,实现工艺流程全面显现化,保障工艺工作持续有效运行。

复杂电子装备的一般工艺流程见图2。

图2 电子装备的一般工艺流程

3 复杂电子装备的现代工艺管理技术研究

3.1 适应研发模式转型的现代工艺管理

3.1.1 加强系统工艺顶层策划与源头管理

工艺总方案是指导复杂电子装备研制工艺准备工作的总纲领,从立项规划、项目论证、生产制造、试验验证等方面一体化统筹考虑、系统分析、策划,主要包括:

1)工艺总方案应适应复杂电子装备的工艺性特点,工艺性决定产品的可制造性,是经济、合理和可靠制造产品的基础,在制造源头充分进行装备的工艺性分析及制造风险分析,识别关键工艺,确定主要工艺项目、工艺装备配置及各项任务的技术组织措施;

2)制定总体工艺流程,针对系统制造、总装集成等的生产过程,细化分析需采取的工艺措施;

3)明确复杂电子装备制造的关键技术项目及外协项目、制订天线、天线罩等攻关和系统试验项目,提出机架、显控台等外协生产能力要求及工艺管理措施,协助外协单位进行工艺优化和人员培训、提升外协生产能力;

4)积极梳理、探索应用新材料、新工艺、新技术,特别是包含特殊环境条件要求的技术项目,如系统的表面防护涂层体系设计验证工艺技术;

5)强化复杂电子装备全要素、全过程精准化工艺质量管控,提出装备工艺设计要求包括材料控制、验收、移交、接收、包装、贮运、集成装配控制、多余物控制等;

6)进行生产组织策划,合理利用社会化合作资源,优化各承制单位任务分工与资源配置,发挥优质资源优势,保证产品实现和制造周期。

同时,在进行复杂电子装备的工艺顶层策划时,应充分考虑并行工程,从一开始就考虑系统工程从产品概念设计到使用维护的整个生命期内的所有因素,包括质量、成本、进度、用户需求及售后服务等各个环节。综合运用并行工程的总体设计方法,这种方法的特点是“平行作业”、程序灵活,研制周期短,损耗小、经济效益高[7]。

3.1.2 加强复杂电子装备的工艺性审查

工艺性审查是从制造视点审查复杂电子装备的结构及布局的合理性,装配、检测、调试、维修的可达性和经济性,全面评价和及时改善产品设计工艺性,提高可生产性。并对后续工艺工作起重要的指导。

复杂电子装备的工艺性审查范围涉及各专业工艺及特殊工艺要求等方面,是一项工程经验性较强的工作,在工艺性审查中,产品的精细要求是关键:

1)结构方案的工艺性,零件结构的工艺性,零、部、整件的适装性和总装结构的匹配性等,杜绝产生多余物;

2)材料选用的合理性,如三防漆选用合格供方名录的材料,保证表面处理方式符合环境条件要求;

3)零件装配的工艺性,对有特殊要求的紧固件安装如天线阵面安装、液冷管路安装等明确装配力矩值,并考虑安装工具的操作空间;

4)对有特殊要求的线缆的敷设,如Ⅰ类、Ⅱ类、Ⅲ类、Ⅳ类线缆禁止混合敷设等过程按《产品禁(限)用工艺目录》和相关要求。

3.1.3 加强设计与工艺的协同攻关

传统的研发模式,科研流程只能按“设计→工艺→制造”这种串行方式进行。通常的串行工作“链”,必须要求在完成前一步工作后,才能开展后续的工作任务。这种方法的特点是“按部就班”、程序固定,研制周期长,损耗大、经济效益低[8]。

但是,为了适应如图1所示的复杂电子装备研发模式的转变,在总体技术攻关中,应建立协同创新攻关研制团队,在工程实践中加强不同专业之间、型号产品总体与分系统之间的交流,提升技术创新能力。在复杂电子装备研制初期,应开展工艺与设计的技术双向交流,形成“设计-工艺-制造”协同机制,充分利用科研优势资源,进行多专业协同攻关,特别是需要加强设计与工艺的协同,对产品实现的关键过程、技术细节进行充分识别和控制。

以某型号电子装备安装机架为例,该机架是电子设备在载机上的安装平台,要求轻量化、高承载、零公差并柜安装,且力学环境条件要求极为苛刻,是重要的承力构件。在设计与工艺协同攻关方面:

1)面对周期紧、任务重等多重难题,工艺专业在设计之初,参与结构方案设计,同步获知设计信息、充分理解设计意图,从制造、集成视角主导图纸结构零件的成型方式和接口连接设计形式;

2)在成型方式及胶铆连接攻关时,聚集了结构、六性及辅材粘接等专业的技术骨干,通过优化、试验和验证,攻克了多项技术难题;

3)经验证后的攻关成果,固化的工艺参数、优化的工艺流程落实至工艺文件中;

4)外协生产组织方面,结合机架胶铆的实际生产能力,采用新工艺的生产形式,制造技术由工艺专业主导实施,使核心技术可控。

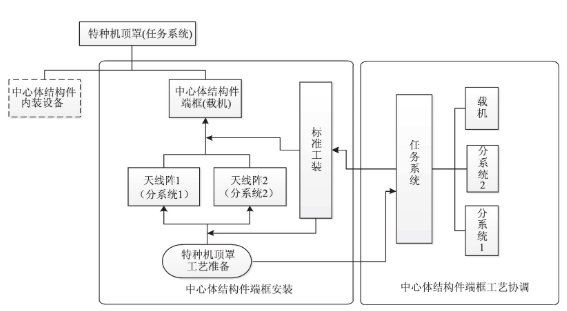

如图3所示,以特种机顶罩集成装配工艺为例,该集成装配是任务系统集成装配制造的关键和难点。需要将天线阵1、天线阵2进行集成,并直接与中心体结构件端框进行安装,结构协调关系十分复杂,制造难度大。因此,为了实现天线阵1、天线阵2与中心体结构件端框对接要求的准确协调,以保证与多个研制单位对制造部件协调安装关系,需与结构、分系统、载机协调制造标准工装,合理确定定位基准、容差分配(安装平面度、外形尺寸精度、接口安装孔位精度)、统一制造、装配路线。同时,采用数字化方式制造并使用了标准工装,保证各研制方相应装配工装,满足天线阵1、天线阵2与中心体结构件端框的安装协调要求。

图3 特种机顶罩安装协调关系实例

3.1.4 强化工艺规程对产品特殊要求的贯彻落实

在复杂电子装备的工艺设计中,应细化工艺规程,强化工艺规程对产品特殊要求,例如关键件、重要件、关键过程、特殊过程等要求的贯彻落实,主要包括:

1)对复杂电子装备实现的关键件。严格规定工艺参数,对线缆收头焊接以及天线阵面安装等特殊工序的控制采用量化参数方式,如紧固件装配量化拧紧力矩,严格规定拧紧顺序;

2)合理设置检验点。顶罩系统、装机等集成中的工序质量控制点、关键工序控制点等应在工艺规程中设置清晰,明确检验内容、方法;

3)在复杂电子装备总装工艺中,顶罩系统大型阵面设备装配、模块装配、管路敷设及吊装等关键工序应重点考虑,精准控制,保证总装集成的便捷性及安全性,特殊过程如管路敷设,空间小,路径交叉叠合安装等则通过照相等方式保证原始记录完整、具有可追溯性;

4)加强产品的过程保护。在外协设备出厂验收、转场过程中,工艺规程中明确包装工装,规定包装、装箱、转场运输要求,避免周转过程产生表面损伤或腐蚀等。对于有防护要求的电连接器、线缆组件等,在工艺规程中对装配、调试和转运过程制定专项防护措施。

3.1.5 加强工艺评审优化工艺细节

产品质量主要是设计出来的,应基于“细节决定成败”的思想,加强工艺评审、优化工艺细节设计。以特种机系统集成为例:

1)加强工艺评审,优化全过程的工艺细节,特别是容易疏忽、遗漏的环节,在工艺评审时,重点检查;

2)外协产品的工艺总方案、重要件工艺规程和特殊过程操作规程,必须要经评审后,方可用于生产;

3)针对机架、显控台、液冷管路和大型阵面等关重设备或系统,加强评审力度,对技术薄弱环节和关键工艺落实具体措施;

4)针对复合材料机架、显控台等,聚焦工艺参数量化控制,细化规程以固化热压成型、胶接等关键工艺参数;

5)开展顶罩总装工艺评审,确认工艺、工装、质量控制的可行性和经济合理性。关注局部和细节,细化装配技术要求,完善接口精度检测、大型设备包装转运、天线与中心体结构件装配、电测调试等工艺流程及检验要求等。

3.2 复杂电子装备集成过程的精细化工艺管理

3.2.1 加强外协产品过程控制以提升外协件质量

复杂电子装备的零部件数量多、工序路线长、制造周期紧,生产方式以外协为主,应加强外协产品过程控制,以提升装备的外协件质量:

1)在协作生产选取方面,应在产品合格生产外协单位名录中选择,协作单位须将制造任务纳入电子装备总体工艺管理范围;

2)工艺总体单位负责牵头拟制分系统、复材机架等外协项目技术协议,将外协技术要求,质量控制和工艺管理要求传递给外协方;

3)建立外协产品过程控制机制。严格控制和有效落实产品生产过程中关键、重要质量控制点的技术和管理要求;

4)总体单位工艺负责人应与外协单位技术人员进行充分沟通交流,科学确定质量监控点;

5)加强过程监管与控制,根据产品特点,必要时选派相关人员在外协供方现场实施对产品生产质量控制状况的监视、验证和检查。外派人员通过技术交底、专项培训,检查和监督外协单位产品保证要求的落实情况。保证外协产品制造质量的稳定性和可靠性。

3.2.2 合理配置工装设备以保证集成工艺质量

复杂电子装备的集成工艺十分复杂,工艺参数控制与协调也十分困难,因此,需要合理配置工装设备,以保证电子装备的集成工艺质量,以某特种机集成工艺为例:

1)针对机架、显控台的生产,设计制造了成型、装配、试验等工装,用于复合材料零件成型、加工、胶接、装配、周转及试验,有力地保障了机架、显控台制造及试验等工作的顺利完成;

2)针对大型天线高精度装配要求,配置专用工装,有效保证了天线阵与中心体正确装配,保证了装配质量。

3)策划配置专用吊装工装,保证顶罩系统在吊装过程中垂直受力,姿态变换等,避免在吊装时出现变形。组织吊装方案论证、吊装工艺流程审查、吊装设备和吊具的安全性检查,确保顶罩吊装安全、可靠[9]。

4)关键工装评审。复合材料成型工装、大型装配工装、试验夹具等组织评审,提前进行工艺性审查和工艺参数控制;

5)对于机架成型、装配集成工装等,充分运用通用化、模块化设计理念[10],尽量采用通用工装、专用工装,便于调整,方便移动,操作可靠。

3.2.3 加强“三定”管理以严控生产风险

以特种机为例的复杂电子装备,其空间布局紧凑、安装操作空间极小、集成装配难度大,总装过程存在狭小密闭空间操作、操作者使用工具种类繁杂、数量多等困难,对操作人员的业务技能要求极高。因此,加强“三定”管理,以严控生产风险。在工艺管理中将产品的关键件、重要件实行“三定”管理[11],保证人员、设备和工艺的稳定。定人员是“三定”管理中最重要的内容,选用技术全面、业务能力强及质量意识强的人员,人员相对固定,可以营造良好的协同工作氛围,充分发挥人员的积极性和创造性,增强操作人员的责任感和使命感。

3.2.4 实施生产表格化以推进工艺数据包管理

产品数据包是产品质量保证工作的重要因素。工序质量控制卡、质量检查记录表等的表格化文件是复杂电子装备集成工作中重要的过程记录文件,例如复合材料机架、天线阵、集成联试试验生产过程中加工和联试试验等的生产过程表格化记录作为生产过程流转和质量追溯的重要凭据。将表格化记录融入工艺管理和生产过程管理,操作人员按表格要求,实时记录集成、联试试验过程中的环境条件、设备状态、电缆敷设、定力矩装配、集成试验及终检数据等。同时,对各设备安装的过程状态如位置、标识对应关系等进行记录,对复杂空间操作过程如高密度线缆敷设、液冷管路路径进行拍照,留存。该复杂电子装备总装集成阶段工艺设计的产品集成生产过程工序记录表,数据完整、有效,可追溯。

3.2.5 加强全过程现场指导提升总装集成工艺纪律

产品质量依靠产品实现过程予以保障,复杂电子装备的总装集成,由于涉及到多个制造单位集中作业,过程管控十分重要,因此,应加强全过程现场督导,提升装备的总装集成工艺水平。

系统工艺师作为工艺管理主要责任人,负责内场、外场与天线阵面有关的装配、装机集成等关键工艺技术及工艺协调工作。针对天线阵面面积大、平面度要求高、吊装安全性等施工难点,在总装集成前,工艺师对吊装操作人员、检验人员等进行技术交底[12],控制重点明确、统一认识,精准控制。生产现场严格按工艺规程或调试细则进行并指导实施,对现场技术问题,及时确认应对策略、落实应对措施,确保产品集成质量和计划节点。强化现场工艺纪律,严格产品实现过程的管理。

4 结语

现代工艺管理技术对稳定产品质量、安全生产、降本增效可以提供重要保障。本文针对复杂电子装备集成工艺管理技术进行了研究,分析了复杂电子装备的工艺性特点,提出了基于系统工程的复杂电子装备现代工艺管理思路。基于实践经验,讨论了复杂电子装备的一般工艺流程。并从工艺顶层策划、工艺性审查、设计与工艺协同攻关、关重件控制等方面论述了复杂电子装备的现代工艺管理技术,阐述了复杂电子装备精细化工艺管理基本要点。

工艺管理不能脱离工艺工作而独立存在,亦不是可有可无的陪衬,工艺管理无处不在[13],在复杂电子装备的研制中,还需要持续提高对工艺管理的重视程度,将信息化、网络化、智能化等高科技技术应用于现代工艺管理,实现数据共享和过程的可视化管理,提升装备工艺管理能力,进一步提升复杂电子装备质量、缩短研制周期、降低装备的研制风险,并有效控制成本。

参考文献

[1]陈竹梅,欧阳绍修.预警机总体构型设计综述(一)[J].中国电子科学研究院学报,2016,11(2):115-128.

[2]府大兴.某大型星载SAR天线的精细化工艺管理[J].现代制造技术与装备,2019,11:100-102.

[3]王得水,周利敏,黄漫玲.浅析大型信息系统装备产品总体单位全面质量管理与工艺管理[J].电子质量,2020,1:36-40.

[4]王秀伦.现代工艺管理技术[M].北京:中国铁道出版社,2004.

[5] 陈竹梅,徐宏宇,刘树立,等.复杂电子装备R&D创新及其数字化转型[C]//2019年数字军工与智能制造峰会论文集.宁波:国防科技工业出版社,2019:199-201.

[6]钱学森,许国志,王寿云.组织管理的技术—系统工程,论系统工程[M].湖南:湖南科学技术出版社,1982.

[7] 陈竹梅.系统工程总体设计思想和方法的探讨与分析[C]//雷达信息产业发展战略研讨会论文集.北京:中国雷达行业协会,2004.

[8]殷世龙.武器装备研制工艺管理与控制[M].北京:国防工业出版社,2018.

[9]李玉峰,陈竹梅.某雷达设备吊装设计[J].电子机械工程,2009,25(3):24-25.

[10]邢帅,刘伟强,熊涛.典型装配工艺模块化的应用研究[J].航天器环境工程,2011(6):615-619.

[11]中国航天科工集团公司工艺专家组.型号批生产中的工艺管理[J].质量与可靠性,2014(3):38.

[12]王勇.型号批生产工艺管理的几点思考[J].航天制造技术,2009(4):59.

[13] 马自勤.现代工艺管理及若干关键技术研究[D].大连:大连交通大学,2018.

在本文中笔者将对安全防范系统工程的实效性检验与对策做出以下分析。...

该文从信息系统工程监理的内容出发,分析了它在信息化建设中发挥的作用,并结合当前信息化建设的发展现状,提出了一些提升监理工作质量的方法,希望最大限度发挥出信息系统工程监理在信息化建设中的作用,推动我国信息化建设事业的发展。...

仪表及控制设计人员必须重视现场技术服务阶段和技术总结阶段, 这样可减少理论设计与实际运行存在的误差, 理论与实际相结合的过程也是设计水平提升的过程。...

信息系统工程监理对信息化项目的全过程介入,可有效杜绝或减少项目前期需求不明确、工程实施中的进度拖延扯皮或工程阑尾、投入不可控等风险情况,可有效保护建设单位的投资效果,保证建设单位经济上不蒙受损失。信息系统工程监理已成为信息化项目过程中的重要...

论文针对海洋安全防范系统工程设备材料选型应用原则,从创新应用角度论述SMC材料在海洋安全防范系统工程的应用价值,提出海洋安防行业防腐材料应用建议。...

本文就计算机软件设计系统工程方法研究展开详细分析,希望能对当前的计算机软件设计带来一定帮助。...

信息系统工程建设中实施监理,在信息系统工程建设中发挥具有一定促进作用,以此推动信息系统工程的发展。...