摘要:以聚醚醚酮(PEEK)带嵌件活门注塑件为研究对象,针对制件成型中出现的缺陷,包括冷料、银纹、气孔、熔接痕及翘曲等,有针对性地提出解决方案;探讨了模具温度、注射成型压力、注射成型温度对制件力学性能及外观的影响。结果表明,对于带嵌件活门制件,为避免银纹产生,对材料150~160℃烘干处理6~8h基本可以满足加工需求;放慢熔体注射速度对克服制品内部气泡有益,而对于浇口去除后的气孔可以通过延长保压时间的方法来消除;为避免出现熔接痕,可采用嵌件背面中心进料的方式设计模具;消除应力可通过150℃热处理3~4h;当机筒温度为360~400℃,模具温度控制在175℃左右,注射压力为9.5MPa,保压压力为7.5MPa,背压为0.5~1.5MPa时,成型工艺顺畅,制品表面光滑,有光泽。

关键词:聚醚醚酮; 注塑件; 缺陷;

Abstract:Taking polyether ether ketone (PEEK) injection valve with embedded parts as the research object,the targeted solutions were proposed for the defects in the molding of the parts,including the cold material,silver grain,stoma,weld mark and warping;the effects of mould temperature,injection molding pressure and temperature on mechanical properties and appearance of parts were discussed.The results show that for valve parts with embedded parts,the drying treatment at 150–160℃ for 6–8 h can basically meet the processing requirements to avoid the occurrence of silver grain.It is beneficial to slow down the melt injection rate to overcome the bubble inside the product,and the stoma after the gate removal can be eliminated by extending the holding time.In order to avoid weld mark,the mould can be designed by feeding in the center at the back of the insert.The stress can be relieved by 150℃heat treatment for 3–4 h.When the barrel temperature is 360–400℃,the mold temperature is controlled around 175℃,the injection pressure is 9.5 MPa,the holding pressure is 7.5 MPa,and the back pressure is 0.5–1.5 MPa,the molding process is successful,and the product surface is smooth and shiny.

Keyword:polyether ether ketone; injection products; defect;

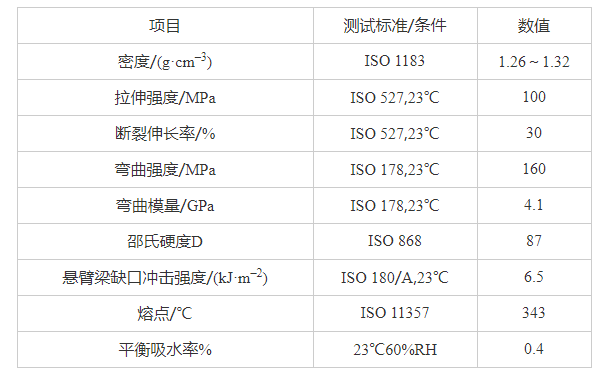

聚醚醚酮(PEEK)是在主链结构中含有一个酮键和两个醚键的重复单元所构成的高聚物,属特种工程塑料,其基本性能见表1.PEEK具有力学强度高、耐高温、耐冲击、阻燃、耐酸碱、质地坚硬、使用寿命长等优点,在汽车工业、航空航天、医疗器械等领域有大量应用。在汽车工业领域,PEEK可应用于引擎盖下的活塞装置、密封件、垫圈、轴承、空调以及制动系统中各类零件;在航空航天领域,PEEK可用于发动机关键部件、机舱外部零件及内部件;在医疗器械领域,可应用于人体颅骨修复及医疗保健器材如透析器、内窥镜、牙齿修复器械等[1,2,3].虽然PEEK具有许多优良性能,但是价格昂贵,限制了其在一些领域的应用。为了进一步提高其性能,满足各个领域的综合性能和多样化需要,可采用填充、共混、交联、接枝等方法对其进行改性[4,5,6,7].

表1PEEK基本性能数据

PEEK材料在很多方面都拥有极高的性能,其注塑件也有很大的发展前景。但PEEK注塑件也会存在各种缺陷,包括冷料点、银纹、气孔、熔接痕、翘曲等。笔者以某航空用机舱调节环控的活门制件为例,围绕PEEK注塑件成型过程缺陷及工艺优化进行探讨[8,9,10,11,12,13,14,15,16].

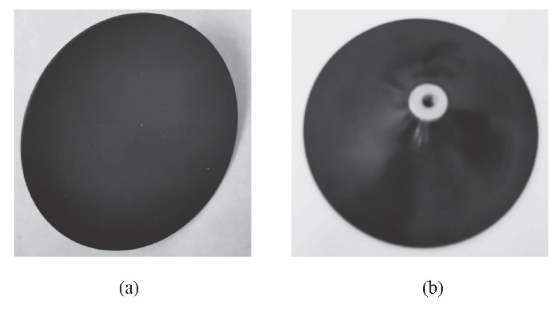

图1 黑色PEEK典型制品

a-正面;b-背面

1 制品成型缺陷分析

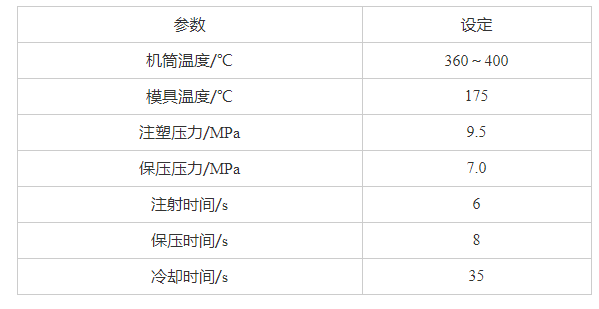

图1为黑色PEEK带嵌件活门制件制品,其使用Victrex PEEK 450G注塑成型。制品直径110mm,厚度15mm,带有M6×1钢制嵌件。注塑成型参数见表2.

表2PEEK活门成型参数

该制品在成型过程中,主要难点是产品存在外观缺陷,包括冷料、银纹、气孔及熔接痕等,正面中间进料有浇口痕迹。外观缺陷从人、机、料、法、环几方面分析,并采取相应措施,收到良好效果。浇口痕迹采取成型后机加工去除的方法,保证正面平整和厚度尺寸满足设计要求。

1.1 冷料

制品表面出现冷料有以下两个原因:

(1)在生产过程中没有对模具冷料井规范设计或者移除了冷料井。使得处于熔融状态的聚合物在生产中与温度较低的模具接触,处于熔融状态前端的部分会因为热传递而温度迅速降低,等降低到PEEK的熔点343℃时,本应处于熔融阶段的PEEK会急速凝固变成冷料。在生产过程中如果没有在流道末端处添设冷料井,那么制品将会很容易流入冷料,造成注塑件的缺陷。

(2) PEEK材料制作工艺特殊。当制品厚度要求较大时,需要进行长时间冷却。此时喷嘴的温度高达400℃,但是物料周围温度并没有达到该数值,极大的温差导致热量迅速散去。假如处于低温中的浇口套与注塑机喷嘴接触时间较长,在温度降至PEEK熔点后,熔融料非常容易凝固,从而干扰注塑过程进度。所以,待物料注射、保压完毕,应立即撤掉机筒,使模具与喷嘴保持距离(前加料)。为防止喷嘴出现流延现象,应设置适当抽胶。熔体直接接触空气因温差较大容易出现凝固现象,假如处理欠缺,已经凝固的PEEK将会进入模具内,同时借助泉涌出现在制品表面,造成冷料缺陷。

1.2 银纹

对于部分PEEK注塑件,浇口附近出现银纹现象通常是因为水分或气体的原因造成的。制品塑化过程中会伴有气体生成,极易造成制品银纹。当注塑机螺杆转速较大时,气体会借机进入塑化过程,借助喷泉流动流至注塑件表面,由于是在较高压力下流经浇口,所以会在注塑件表面产生银纹。成型中设定背压可以有效避免塑化过程中熔融料夹裹气体。

没有经过充分干燥处理的原料所产生的水分也易产生银纹,PEEK材料在放置期间会不断吸收空气中的水分,吸水率可达0.4%.在生产中吸收的水分通过熔体进入浇口,因模具型腔壁与熔融料温差大,两者相遇导致银纹产生。为避免银纹产生,在实际生产中应注意将水分控制在0.2%以内。物料存放时应注意均匀放置不可堆放,控制材料层高度在20~30mm.在使用前将PEEK放入150~160℃干燥箱内干燥6~8h.

1.3 气孔

为了方便检测产品内部是否有气孔存在,可以借助全数字超声波探伤仪进行检测。通过两侧峰高间隔距离得出PEEK注塑件高度,然后借助两侧峰高间的第三个峰高得出气泡在注塑件高度中的位置,这个峰的高度与气孔大小成正比。部分PEEK注塑件出现气孔的问题,主要是由于制作过程中模具本身出了问题,气孔在生产过程中存在于注塑件表面。当型腔内因进入聚合物熔体时,没有被浇口覆盖的位置易产生流动死角导致气体存留。在这个位置因为没有布置气体排出装置而导致气体无法排除,严重的会混入熔体中从而达到注塑件内部,当注塑件凝固后,其内部就会产生气孔,导致注塑件报废。针对厚壁注塑件而言,如果浇口不大,聚合物熔体会在经过细小浇口时改变流动状态成为细射流,易在经过厚壁型腔过程中带入气体,导致气孔在注塑件内部形成,虽然可以通过放慢熔体注射速度来延缓,可这会导致注塑件合格率出现波动,影响产品的正常生产。对于浇口去除后的气孔,可以通过延长保压时间予以消除。

1.4 熔接痕

当环绕型芯流动的聚合物熔体汇聚而成注塑件的孔时,熔接痕易在孔的边缘汇聚处形成。当注塑件出现熔接痕时,其强度会受到削减,不仅会影响注塑件的外观更会降低其质量。注塑件产生熔接痕很重要的一个因素就是PEEK材料缺乏流动性,壁厚差距太大,以及注塑件嵌件过多。解决此问题的措施主要有:将各孔之间的间距增大,防止熔接痕之间因距离太近而重合相连;采用嵌件背面中心进料的方式设计模具。

1.5 翘曲

当收缩、冷却不均时制品与模具型腔会有所偏差,此时便会产生翘曲现象。其实收缩自身不会产生太大影响,主要是在收缩过程中产生的差异。正常情况下当收缩均匀时,PEEK注塑件只会在体积上发生改变。可是当收缩不均匀便会产生注塑件翘曲变形。

(1)注塑件壁厚不均造成的翘曲。

不均匀壁厚的制品其收缩速率不一,冷却速度不一样,会有紊流生成,影响制品尺寸并改变制品形状。由于壁厚不均匀,薄壁的区域降温迅速,同时黏度随之增大,翘曲便随之产生。在实际生产过程中,有时为了注重注塑件功能,难免会对其壁厚要求有所降低,这时要尽力保障壁厚不均匀的区域光滑顺畅。

(2)注塑件弯曲角度尖锐造成的翘曲。

在设计制品弯曲角位置,如果设计不当造成制品角度弯曲过于尖锐,这会产生角度弯转处出现瑕疵,同时造成应力汇合。在进行各种表面处置之后,会造成材料堆积,同时这个位置还会由于冷却不稳定发生收缩状况。造成注塑件变形、翘曲。当制品弯曲趋近于圆时,这种问题便会得到解决。因为角的弯曲缓和能够使应力集中消弱,同时能够让熔料更畅通地流过,注塑件脱模相对方便一些。合理的弯曲角度不但有利于成型,同时还能增强制品使用性能。

(3)应力造成的翘曲变形开裂。

应力分为内、外应力。内应力是冷却时间不足,造成大分子链在冷却固化期间,被迫从不稳定的构象转化为稳定的构象,造成制品的翘曲变形。外应力主要表现为顶出变形,产生的原因表现在模具的顶出结构设计不合理,或成型工艺环境不理想。该PEEK制件可通过150℃热处理3~4h消除应力。

2 注塑件工艺优化

注塑成型工艺参数的三要素是时间、温度、压力。时间包括注射时间、保压时间及冷却时间等;温度包括模具温度、熔体温度及环境温度等;压力包括注射压力、保压压力及脱模压力等。工艺参数直接影响产品的成型质量。

2.1 模具温度及冷却速率选择

PEEK在注射成型中,控制模具温度及冷却速率可以改变制品的力学性能。在大部分情况下,PEEK成型的模具温度应控制在175℃左右。当模具温度高于140℃时,PEEK晶体成长较好,更完整,结构相对稳定。

适当的冷却速率,有利于提高制品的力学性能;缓慢冷却和快速冷却会降低制品的力学性能。PEEK在一定温度下的结晶形状是均匀的形核,如果使用缓慢冷却的方法,会很容易形成较大的不均匀晶体。然而,在产品表面快速冷却时,内部冷却速度还不够快,容易产生内部应力,产生裂纹,导致材料的力学性能下降。

此外,如果条件允许,使用热流道比较好,这样一方面可以保证模具快速填充,另一方面可以节约原材料。PEEK活门制件较厚,所以选择直接浇口。

2.2 注射成型压力选择

当采用高压注射,材料填充紧实,成型效果会很好,有利于提高PEEK的力学性能。但压力过高,制品会出现脱模困难,导致制品表面擦伤,所以注射压力要适中。当注射压力为9.5MPa、保压缸压力为7.5MPa、背压为0.5~1.5MPa时,制品成型顺畅。

2.3 注射成型温度选择

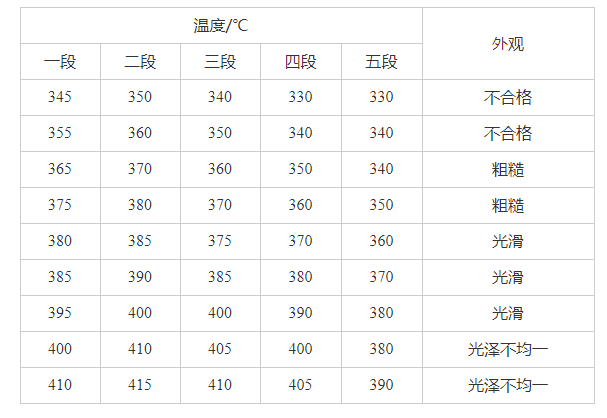

PEEK是一种特殊的热塑性结晶型塑料。其玻璃化转变温度约143℃,熔点约343℃。表3为不同机筒温度对制品外观的影响。机筒温度最佳范围为360~400℃,此时制品表面光滑,有光泽。PEEK热分解温度为550℃。但在高温(410℃以上)成型时,由于机械作用和少量空气存在,容易发生降解,并且产生交联反应,这些反应直接导致其熔体黏度发生变化,从而使制品光泽不一。

表3 不同机筒温度时的制品外观

2.4 成型时间选择

注射时间需要保证整个模腔充满足够的熔融材料,因加工制品厚度较大,选择注射时间为6s.保压时间需要保证因模腔中熔体温度降低而引起的体积缩小的材料补充,同时为避免浇道凝料去除后的气孔产生,选择时间为8s.冷却时间最佳值应该是模腔压力接近大气压时打开模腔,这样制品外观不会有脱模擦伤。模腔压力大于大气压或小于大气压开模,都对制品外观有影响。根据制品外观变化,经过调试,确定冷却时间为35s.

3 结论

PEEK材料性能优越,发展前景广阔。针对其注塑件的缺陷大多源于设计和生产过程中的不合理造成的,针对其冷料、银纹、气孔、熔接痕、翘曲等缺陷,在设计过程中及时采取相应措施能大致避免发生。对于带嵌件活门制件,避免银纹产生,对材料150~160℃烘干处理6~8h基本可以满足加工需求;放慢熔体注射速度对克服制品内部气泡有益,而对于浇口去除后的气孔可以通过延长保压时间的方法来消除;为避免出现熔接痕,可采用嵌件背面中心进料的方式设计模具;消除应力可通过150℃热处理3~4h;当机筒温度为360~400℃,模具温度控制在175℃左右,注射压力为9.5MPa,保压压力为7.5MPa,背压为0.5~1.5MPa时,成型工艺顺畅,制品表面光滑,有光泽。

参考文献

[1]周冰洁,张代军,张英杰,等。高性能热塑性复合材料在航空发动机短舱上的应用[J].航空制造技术,2020,63(7):86–91.Zhou Bingjie,Zhang Daijun,Zhang Yingjie,et al.Applications of thermoplastic composites on aero-engine nacelles[J].Aviation Manufacturing Technology,2020,63(7):86–91.

[2]段翔远。特种工程塑料聚醚醚酮应用进展[J].化工新型材料,2013,41(5):183–185.Duan Xiangyuan.Progress in the application of polyether ether ketone in special engineering plastics[J].New Chemical Materials,2013,41(5):183–185.

[3]毛佳恒,潘育松。仿生人工关节材料制备与界面性能研究[D].淮南:安徽理工大学,2019:2–6.Mao Jiaheng,Pan Yusong.Biomimetic preparation and interface properties of artificial joints materials[D].Huaian:Anhui University of Science &Technology,2019:2–6.

[4]方良超,陈奇海,霍绍新,等。聚醚醚酮(PEEK)的改性及其应用[J].合成材料老化与应用,2019,48(2):115–118.Fang Liangchao,Chen Qihai,Huo Shaoxin,et al.Modification of polyether ether ketone and its application[J].Aging and Application of Synthetic Materials,2019,48(2):115–118.

[5]吕美,王利涛。医用聚醚醚酮复合材料改性方法研究进展[J].淮阴工学院学报,2019,28(3):1–5.Lyu Mei,Wang Litao.Research progress on modification methods for medical PEEK composites[J].Journal of Huaiyin Institute of Technology,2019,28(3):1–5.

[6]张昕,张东兴。CFF/PEEK复合材料的制备与界面浸润性研究[D].哈尔滨:哈尔滨工业大学,2019:22–31.Zhang Xin,Zhang Dongxing.Preparation of CFF/PEEK composites and research on interfacial wettability[D].Haerbin:Harbin Institute of Technology,2019:22–31.

[7]李啊强,陈奇海,霍绍新,等。PEEK导热性能研究进展[J].工程塑料应用,2019,47(5):144–147,158.Li Aqiang,Chen Qihai,Huo Shaoxin,et al.Research development on thermal conductivity of PEEK[J].Engineering Plastics Application,2019,47(5):144–147,158.

[8]张富城,王敏杰。聚醚醚酮微型齿轮的注塑成型技术研究[D].大连:大连理工大学,2016:38–42.Zhang Fucheng,Wang Minjie.Study of injection molding for PEEK micro gear[D].Dalian:Dalian University of Technology,2016:38–42.

[9]李海梅,高峰,申长雨。注塑制品常见的缺陷及对策[J].工程塑料应用,2003,31(4):48–51.Li Haimei,Gao Feng,Shen Changyu.Common defects of the injection molded parts and the countermeasures[J].Engineering Plastics Application,2003,31(4):48–51.

[10]张伟国,李世国,郦洪源。注塑件缺陷分析及结构设计解决方案[J].工程塑料应用,2007,35(1):73–77.Zhang Weiguo,Li Shiguo,Li Hongyuan.Analysis on defects of injection case and its structural design solution[J].Engineering Plastics Application,2007,35(1):73–77.

[11]高晓范,刘波,万松。增强聚醚醚酮衬套的精密注塑成型[J].塑料科技,1998(1):18–21.Gao Xiaofan,Liu Bo,Wan Song.Exact forming of injection of the bush of reinforced PEEK/CF[J].Plastics Sci & Technology,1998(1):18–21.

[12]汪斌华,于杰,罗筑,等。注塑件熔合缝缺陷分析[J].工程塑料应用,2000,28(7):15–17.Wang Binhua,Yu Jie,Luo Zhu,et al.Analysis of knit-lines in one kind of injection-molded parts[J].Engineering Plastics Application,2000,28(7):15–17.

[13]赵付宝,王从科,张友强,等。DR在聚醚醚酮注射制品缺陷检测中的应用[J].工程塑料应用,2016,44(10):112–115.Zhao Fubao,Wang Congke,Zhang Youqiang,et al.Application of digital radiography on testing defects in polyetheretherketone injection products[J].Engineering Plastics Application,2016,44(10):112–115.

[14]傅徽波,王敏杰,于同敏。PEEK厚壁管注塑成型缺陷分析及解决对策[D].大连:大连理工大学,2015:40–45.Fu Huibo,Wang Minjie,Yu Tongmin.Analysis and solutions on injection molding defects of PEEK thick-walled tube[D].Dalian:Dalian University of Technology,2015:40–45.

[15]许群芳。汽车注塑件典型缺陷及优化方法[J].内燃机与配件,2017(16):57–58.Xu Qunfang.Typical defects and optimization methods of automobile injection parts[J].Internal Combustion Engine & Parts,2017(16):57–58.

[16]陈东明,阮诗伦。带金属嵌件PEEK 注塑制品的仿真分析与工艺优化[D].大连:大连理工大学,2017:3–6.Chen Dongming,Ruan Shilun.Simulation analysis and process optimization of PEEK injection molding products with metal-inserts[D].Dalian:Dalian University of Technology,2017:3–6.